Les défauts de la tôle peuvent avoir une incidence sur l'aspect et la fonction d'une pièce finie. Ils se produisent souvent lors du découpage, du formage, du soudage ou de la finition. Même des défauts mineurs peuvent affaiblir le produit, augmenter les coûts et retarder la livraison. En comprenant comment les défauts se forment et quelles en sont les causes, les fabricants peuvent prendre des mesures pour réduire les erreurs et maintenir une qualité constante.

Les défauts de tôlerie sont fréquents, mais ils peuvent être identifiés et remontés à leurs causes. Avec la bonne approche, ces problèmes peuvent être résolus. En sachant ce qu'il faut rechercher, vous pouvez réduire les rebuts, améliorer la qualité des pièces et assurer le bon déroulement de la production. L'utilisation d'un équipement approprié et le respect de processus cohérents rendent les solutions plus efficaces.

Les défauts affectent la qualité des produits, les coûts et la confiance des clients. Apprendre à les repérer, à les expliquer et à les résoudre vous permet de mieux maîtriser vos projets.

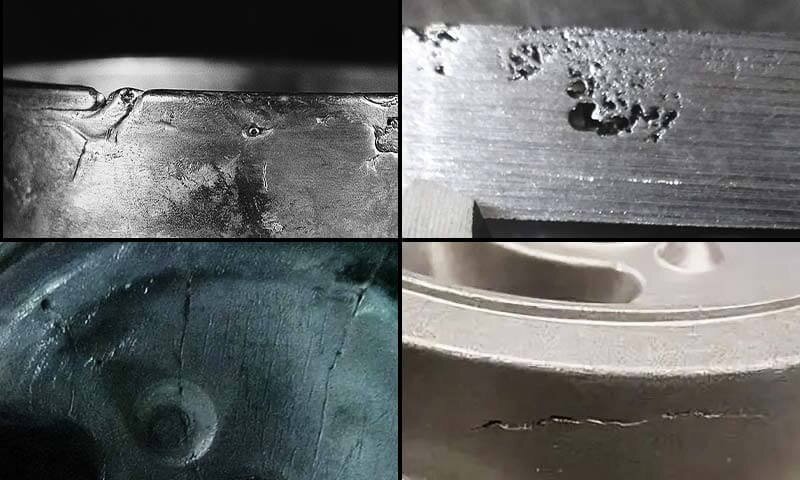

Imperfections et défauts de surface et solutions

Les défauts de surface n'affectent pas toujours la résistance, mais ils peuvent gâcher l'aspect, réduire la durabilité et entraîner le rejet de la pièce. Ces défauts apparaissent souvent lors de la manipulation, du formage ou de la finition. Les détecter rapidement permet d'économiser du temps et de l'argent.

Éraflures et rayures

Les rayures et les égratignures se produisent lorsqu'un contact dur frappe la surface de la feuille. Elles sont souvent dues à une manipulation brutale, à des outils sales ou à des particules abrasives. Les petites rayures affectent principalement l'apparence, tandis que les plus profondes peuvent endommager les revêtements protecteurs et réduire la durée de vie de la pièce.

Pour les éviter, il convient de manipuler les matériaux avec précaution et de garder les outils propres. L'utilisation de films de protection pendant le traitement peut réduire les dommages. Les rayures légères peuvent parfois être réparées par polissage ou de finition avant que les pièces n'avancent dans la production.

Piqûres et corrosion

Les piqûres se présentent sous la forme de minuscules trous ou dépressions, généralement dus à des réactions chimiques ou à l'humidité emprisonnée. La corrosion se propage lorsque la tôle est exposée à des conditions difficiles sans protection. Ces deux phénomènes peuvent affaiblir le matériau et provoquer une défaillance.

La prévention de ces problèmes commence par l'utilisation d'alliages résistants à la corrosion et de revêtements protecteurs. Gardez les matériaux au sec et stockez-les correctement. Des inspections régulières permettent de détecter les premiers signes avant que des dommages graves ne se produisent.

Marques de roulettes et marques de dé

Les marques de laminage et les marques de matrice apparaissent lors du laminage ou du pressage. Elles se présentent sous la forme de lignes, de vagues ou d'impressions sur la feuille. Ces défauts peuvent nuire à la fois à la fonction et à l'apparence, en particulier lorsqu'une surface lisse est nécessaire.

Les solutions consistent à maintenir les cylindres et les matrices propres, à contrôler la pression et à appliquer une lubrification pour réduire la friction. Le réaffûtage ou le polissage de l'outillage permet également d'éviter la réapparition de ces marques.

Défauts liés à la forme et solutions

Les défauts de forme modifient la géométrie des pièces de tôle. Ces défauts peuvent affecter l'ajustement, le fonctionnement et l'assemblage des pièces. Ils sont généralement dus à des contraintes, à de mauvaises conditions de formage ou à un contrôle insuffisant du processus.

Retour élastique et distorsion

Dos d'âne se produit lorsque la tôle se replie légèrement après le formage. La distorsion se produit lorsque le matériau se déplace de manière irrégulière pendant la mise en forme. Dans les deux cas, les pièces peuvent ne pas présenter les angles ou les dimensions requis.

Pour résoudre ces problèmes, il faut adapter la conception de l'outil et tenir compte du retour élastique dans les calculs. Des forces de serrage plus fortes et des forces de formage plus précises sont utiles. Dans certains cas, un traitement thermique peut réduire les contraintes résiduelles et améliorer la précision.

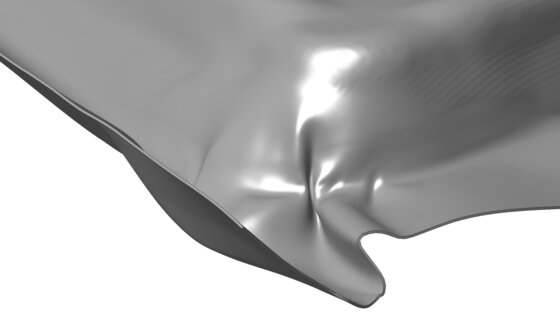

Rides et gondolements

Le froissement se manifeste par des plis ondulés, tandis que le flambage se traduit par des déformations plus importantes sous l'effet de la compression. Ces défauts apparaissent souvent lors de l'emboutissage ou du pliage, lorsque la tôle n'est pas correctement soutenue.

Prévenez-les en utilisant la bonne pression du porte-plaquette et en contrôlant le flux de matériau. Le choix de la bonne épaisseur de tôle et l'ajout de lubrifiant réduisent également les contraintes. Dans les cas graves, il peut être nécessaire de revoir la conception de l'outillage pour éviter que les problèmes ne se répètent.

Déformation et torsion

Le gauchissement fait plier les tôles de manière irrégulière et la torsion les fait pivoter hors de l'alignement. Ces défauts résultent souvent d'un refroidissement inégal, d'une contrainte de soudage ou d'un formage asymétrique.

Les solutions consistent à contrôler la chaleur pendant le soudage et à équilibrer les contraintes sur la tôle. L'utilisation de dispositifs de fixation pendant le formage permet de maintenir l'alignement des pièces. La réduction des contraintes après le processus, comme le recuit, peut également rétablir la planéité.

Défauts liés aux bords et aux coupes et solutions

Les défauts de coupe affectent à la fois la sécurité et les performances. Des arêtes mal coupées rendent l'assemblage plus difficile, affaiblissent les pièces et peuvent même constituer un danger pour les travailleurs. Ces défauts résultent généralement de l'usure de l'outil, de méthodes de coupe inappropriées ou de contraintes thermiques.

Bavures et bords rugueux

Bavures et les bords rugueux se présentent sous la forme de saillies tranchantes ou irrégulières après la coupe. Ils sont souvent dus à des outils émoussés, à de mauvaises vitesses de coupe ou à un serrage insuffisant. Ces défauts peuvent entraîner des blessures, des ajustements médiocres et des coûts de finition plus élevés.

Pour les éviter, il convient d'utiliser des outils tranchants, de maintenir des vitesses de coupe adéquates et de fixer fermement la pièce à usiner. Les processus secondaires tels que ébavurage, affûtageL'application d'un traitement thermique ou d'un culbutage permet d'adoucir les arêtes et de rendre les pièces manipulables en toute sécurité.

Microfissures dues au cisaillement et à la coupe

Les microfissures se forment lorsque des tensions apparaissent sur l'arête de coupe. Elles apparaissent généralement pendant tonte ou perforationCes petites fissures peuvent se développer au cours du formage et entraîner la défaillance de la pièce. Ces minuscules fissures peuvent se développer pendant le formage et entraîner la défaillance de la pièce.

Réduisez les microfissures en gardant les outils de coupe affûtés et en les remplaçant lorsqu'ils sont usés. L'ajustement du jeu entre le poinçon et la matrice est également utile. L'utilisation d'un matériau en feuille de haute qualité et d'une bonne ténacité réduit encore le risque.

La crasse et les résidus fondus dans la découpe thermique

Des crasses et des résidus fondus se forment lors de la découpe au laser ou au plasma. Ils adhèrent à la face inférieure de la tôle et laissent des bords rugueux. Ces défauts apparaissent lorsque l'apport de chaleur est trop élevé ou que le flux de gaz de coupe est mal contrôlé.

Pour y remédier, réglez les paramètres de coupe appropriés, notamment la puissance, la vitesse et la pression du gaz. Nettoyez régulièrement les buses pour maintenir un flux de gaz régulier. La finition après traitement, telle que le meulage ou le brossage, permet d'éliminer les résidus restants et d'améliorer la qualité des arêtes.

Défauts de formage et d'emboutissage et solutions

Formant et estampillage créer des formes complexes, mais peut introduire des contraintes dans la tôle. Lorsque les conditions ne sont pas contrôlées, des défauts visibles apparaissent. Ces défauts réduisent la qualité des pièces, gaspillent de la matière et augmentent les reprises.

Déchirer et égorger

La déchirure se produit lorsque la feuille se fend sous l'effet d'une tension trop forte. Le colletage se produit lorsque le matériau s'amincit dans une petite zone avant de céder. Ces deux problèmes affaiblissent les pièces et les rendent inutilisables.

Pour éviter ces défauts, il faut réduire la force de formage, choisir la bonne épaisseur de matériau et appliquer une lubrification pour réduire le frottement. L'utilisation de rayons de matrice appropriés et le contrôle de la pression du porte-plaque sont également utiles.

L'oreille dans l'emboutissage

L'oreille se manifeste par des bords irréguliers ou des rebords ondulés sur les gobelets emboutis. Ce phénomène est dû au fait que la résistance du matériau varie en fonction de la direction, ce qui entraîne un écoulement irrégulier lors du formage.

Pour remédier à ce problème, il convient de sélectionner des matériaux à faible anisotropie ou de recourir à un traitement thermique pour équilibrer la structure du grain. L'ajustement de la forme de l'ébauche avant l'étirage peut également réduire les bords irréguliers.

L'écorce d'orange et les strechs

La peau d'orange se présente sous la forme d'une surface rugueuse et granuleuse due à la déformation irrégulière des gros grains. Les tensions d'étirement se manifestent par des lignes ou des bandes visibles dues à une déformation irrégulière de la feuille.

Pour éviter ces problèmes, il faut utiliser des tôles à grains fins et uniformes. Le traitement thermique et le laminage contrôlé améliorent la structure du grain. Le maintien de vitesses de formage appropriées et d'une lubrification constante contribue également à réduire les irrégularités de surface.

Défauts de soudage et d'assemblage et solutions

Soudage et l'assemblage sont des étapes clés de l'assemblage des pièces de tôle, mais elles présentent leurs propres difficultés. La chaleur, la pression et les matériaux d'apport peuvent créer des défauts qui affaiblissent les joints et réduisent la fiabilité. Un contrôle minutieux des conditions du processus permet d'éviter ces problèmes.

Fissures dans les zones affectées par la chaleur

Les fissures dans la zone affectée thermiquement (ZAT) se forment lorsque la contrainte thermique se développe autour de la soudure. Elles se produisent souvent dans les aciers à haute teneur en carbone ou les aciers alliés pendant le refroidissement. Ces fissures affaiblissent le joint et peuvent entraîner une défaillance précoce.

Le préchauffage pour réduire les différences de température, l'utilisation de matériaux d'apport appropriés et le contrôle des vitesses de refroidissement peuvent prévenir les fissures. Le traitement thermique après soudage permet également de réduire les contraintes résiduelles.

Porosité et inclusions dans les soudures

La porosité se présente sous la forme de petits trous dans le cordon de soudure, tandis que les inclusions sont des particules étrangères piégées dans la soudure. Ces deux types de défauts résultent de la contamination du bain de soudure par des gaz, des saletés ou des couches d'oxyde. Ces défauts réduisent la résistance de la soudure et créent des points faibles.

Pour les éviter, nettoyez le métal de base avant le soudage et maintenez un débit de gaz de protection adéquat - stockez les matériaux d'apport dans des conditions sèches pour éviter la contamination par l'humidité. Ajustez les paramètres de soudage afin d'assurer une meilleure fusion et de réduire les gaz piégés.

Distorsion due aux processus thermiques

La distorsion se produit lorsque le chauffage et le refroidissement inégaux provoquent le pliage ou la torsion des tôles. Elle est fréquente dans les feuilles minces qui ne peuvent pas résister aux contraintes thermiques. Les pièces déformées peuvent ne pas s'ajuster ou s'aligner correctement lors de l'assemblage.

Des séquences de soudage appropriées, telles que les techniques en quinconce ou en marche arrière, réduisent les distorsions. Le serrage et la fixation permettent de maintenir les pièces stables pendant le soudage. Il est également possible de réduire l'apport de chaleur en réduisant le courant ou en accélérant la vitesse de déplacement.

Défauts et solutions en matière d'enduction et de finition

Revêtements et finitions protègent la tôle et en améliorent l'aspect, mais ils peuvent aussi présenter des défauts. Une mauvaise adhérence, une couverture inégale ou des fissures superficielles réduisent la durabilité et peuvent entraîner une défaillance prématurée. La détection et la correction de ces problèmes garantissent que les pièces fonctionnent comme prévu.

Défauts d'adhérence et décollement

Les défauts d'adhérence se produisent lorsque les revêtements se séparent de la surface métallique. Ce phénomène est souvent dû à la contamination, à une mauvaise préparation de la surface ou à l'incompatibilité des matériaux de revêtement. Le décollement expose le métal et augmente le risque de corrosion.

Prévenir les problèmes d'adhérence en nettoyant et en préparant soigneusement la surface avant de la revêtir. Utiliser des apprêts ou des matériaux compatibles pour améliorer l'adhérence. Un durcissement contrôlé et des conditions environnementales appropriées contribuent également à maintenir une forte adhérence.

Fissures et craquelures

Les fissures ou craquelures apparaissent sous la forme de fines lignes ou de réseaux sur le revêtement. Elles sont dues à des contraintes excessives, à un séchage rapide ou à des différences de dilatation entre le revêtement et le métal. Ces défauts réduisent la protection et altèrent l'aspect du produit.

Appliquer les revêtements uniformément en fines couches pour éviter les fissures. Respecter les temps de séchage et de durcissement recommandés. Le choix de revêtements flexibles qui correspondent à la dilatation du métal réduit les fissures liées aux contraintes.

Épaisseur inégale du revêtement

Une épaisseur de revêtement inégale crée des points faibles ou une accumulation excessive. Cela est souvent dû à une mauvaise technique d'application, à des buses de pulvérisation usées ou à une géométrie de surface inégale. Une épaisseur irrégulière peut affecter la résistance à la corrosion, la couleur et l'aspect général.

Pour y remédier, mesurez et contrôlez l'épaisseur du revêtement pendant l'application. Ajustez les réglages du pulvérisateur et entretenez régulièrement l'équipement. Les méthodes d'application automatisées ou contrôlées garantissent également une couverture uniforme sur toute la feuille.

Conclusion

Les défauts de la tôle peuvent survenir à n'importe quel stade, notamment lors du formage, de la découpe, du soudage et de la finition. La plupart des défauts ont des causes évidentes, telles que des problèmes de matériaux, l'usure de la machine ou une mauvaise manipulation. Une détection précoce et des solutions appropriées, comme le réglage des outils, le contrôle des contraintes et l'utilisation des bons matériaux, permettent de réduire les rebuts, d'améliorer la qualité et de respecter les délais de production.

Vous souhaitez que vos pièces de tôlerie répondent aux normes les plus strictes ? Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir des solutions pour une production sans défaut.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.