Choisissez-vous un alliage d'aluminium pour votre prochain projet ? Le matériau que vous choisissez influe sur les performances de votre produit, sur son coût et sur sa facilité de fabrication. De nombreux ingénieurs et acheteurs ont du mal à trouver un équilibre entre ces facteurs. L'aluminium 6063 offre souvent un bon équilibre pour de nombreuses utilisations.

L'aluminium 6063 est l'un des alliages les plus courants de la série 6000. Il offre une bonne solidité, une forte résistance à la corrosion et une finition de surface lisse. Son mélange de propriétés mécaniques et chimiques le rend populaire dans les industries où la performance et l'apparence sont essentielles.

L'aluminium 6063 est un choix fiable pour les produits qui doivent être solides, légers et attrayants. Examinons ses propriétés, ses utilisations courantes et ses principaux avantages.

Composition chimique de l'aluminium 6063

Cet alliage appartient à la série aluminium-magnésium-silicium. Les principaux composants et leurs gammes typiques sont :

- Aluminium (Al): Équilibre de l'alliage, assurant la légèreté et la résistance à la corrosion

- Silicium (Si): 0,2-0,6% abaisse la température de fusion et améliore la fluidité

- Magnésium (Mg): 0,45-0,9%, renforce l'alliage et maintient la résistance à la corrosion

- Cuivre (Cu): 0,1% max, peut légèrement augmenter la résistance, mais peut réduire la résistance à la corrosion

- Fer (Fe): 0,35% max, affecte la ténacité et l'usinabilité

- Manganèse (Mn): 0,1% max, aide à contrôler la structure et la stabilité du grain

- Chrome (Cr): 0,1% max, améliore la structure du grain et la cohérence au cours du traitement

- Zinc (Zn): 0,1% max, légère augmentation de la résistance sans compromettre la résistance à la corrosion

- Titane (Ti): 0,1% max, permet d'affiner les grains et d'améliorer les propriétés mécaniques

Propriétés métallurgiques clés

L'aluminium 6063 offre un bon équilibre entre résistance, durabilité et finition de surface. Ces propriétés définissent le comportement de l'alliage dans différentes conditions et différents environnements.

Caractéristiques de résistance et de durabilité

Le 6063 est un alliage d'aluminium de résistance moyenne. Dans la nuance T6, il peut atteindre une résistance à la traction d'environ 27 000-30 000 psi. Cette résistance est inférieure à celle de l'alliage 6061, mais suffisante pour de nombreuses applications architecturales et structurelles. Cet alliage est durable et peut résister à l'usure quotidienne sans se fissurer ni se déformer.

Il conserve sa résistance même dans les sections à parois minces, ce qui le rend idéal pour cadres, panneauxet des boîtiers. Ses performances constantes pendant le formage garantissent sa fiabilité pour une utilisation à long terme.

Résistance à la corrosion Performance

L'un des principaux avantages de l'aluminium 6063 est son excellente résistance à la corrosion. Un film d'oxyde naturel protège l'aluminium de l'humidité et de la plupart des conditions atmosphériques, ce qui le rend particulièrement adapté aux applications extérieures.

Anodisation peut améliorer la résistance à la corrosion et fournir une couche protectrice qui dure des décennies sans se décolorer ni s'affaiblir. C'est un excellent choix pour les éléments de construction exposés au soleil, à la pluie et aux changements de température.

Mesures de la conductivité thermique

L'aluminium 6063 conduit efficacement la chaleur, bien qu'un peu moins que l'aluminium pur en raison des éléments d'alliage. Sa conductivité thermique est d'environ 200 W/m-K.

Il convient donc aux applications de dissipation de la chaleur, telles que les dissipateurs thermiques, les boîtiers électriques et les pièces de refroidissement automobile. Les ingénieurs s'appuient sur son comportement thermique stable pour gérer efficacement la chaleur sans ajouter de poids.

Profil de conductivité électrique

Le 6063 offre également une bonne conductivité électrique, de l'ordre de 40% de l'International Annealed Copper Standard (IACS). Bien qu'il ne soit pas aussi conducteur que l'aluminium ou le cuivre pur, il équilibre la conductivité avec la résistance mécanique.

Cela lui permet d'être utilisé dans les barres de bus électriques, les équipements de distribution d'énergie et les boîtiers où la résistance à la corrosion et la durabilité sont tout aussi cruciales que la conductivité.

Comportement mécanique sous contrainte

Il est essentiel de comprendre comment un matériau se comporte sous contrainte. Ces informations aident les ingénieurs à concevoir des pièces sûres, fiables et durables.

Valeurs de la limite d'élasticité et de la résistance à la traction

La limite d'élasticité est le point auquel le matériau commence à se déformer de manière permanente. Pour le 6063-T6, la limite d'élasticité est d'environ 31 ksi (214 MPa). La résistance à la traction est la contrainte maximale que le matériau peut supporter avant de se rompre. Pour le 6063-T6, cette valeur est d'environ 35 ksi (241 MPa).

Impact du traitement thermique (températures T5, T6)

Le traitement thermique peut améliorer considérablement la résistance. La trempe T5 implique un vieillissement artificiel après l'extrusion, tandis que la trempe T6 comprend un traitement thermique de mise en solution suivi d'un vieillissement artificiel. La trempe T6 offre une résistance plus élevée que la trempe T5. Le choix de la bonne trempe permet d'équilibrer la résistance avec d'autres exigences, telles que la formabilité.

Résistance à la fatigue et longévité

La résistance à la fatigue mesure la capacité d'un matériau à supporter des cycles de contrainte répétés. L'aluminium 6063 offre une bonne résistance à la fatigue, ce qui le rend idéal pour les composants tels que les cadres de bicyclettes ou les structures architecturales qui subissent des charges constantes au fil du temps.

Formabilité et usinabilité

L'acier 6063 est très facile à former, en particulier dans les nuances les plus douces. Il peut être plié ou façonné dans des formes complexes avec facilité. L'usinabilité est également élevée, ce qui permet une coupe nette et un usinage rapide. forage avec des outils standard tout en produisant des finitions lisses.

Formes et températures de l'aluminium 6063

L'aluminium 6063 est largement choisi pour sa polyvalence. Il peut prendre de nombreuses formes et réagit bien aux traitements de surface, ce qui en fait un matériau standard dans les industries où les performances et l'apparence sont importantes.

Profilés extrudés courants

6063 est le plus souvent fabriqué par extrusion. Ce processus pousse l'alliage à travers des matrices façonnées pour créer des profils longs et uniformes. Les formes les plus courantes sont les tubes, les canaux, les cornières, les barres et les profils personnalisés pour les systèmes architecturaux.

Sa finition lisse après extrusion réduit souvent la nécessité d'un usinage lourd. De nombreux profils peuvent être utilisés directement dans des applications visibles telles que les cadres de fenêtres, les cadres de portes et les systèmes de murs-rideaux.

Températures disponibles et leurs caractéristiques

Le 6063 est disponible dans plusieurs états, les plus courants étant le T5 et le T6 :

- Tempérament T5: Il est refroidi après l'extrusion et vieilli artificiellement. Il offre une résistance moyenne et une bonne stabilité dimensionnelle. Il est idéal lorsqu'une mise en forme est nécessaire après l'extrusion.

- Tempérament T6: Traitement thermique de mise en solution et vieillissement artificiel. Offre une résistance et une dureté plus élevées, mais une formabilité légèrement inférieure à celle du T5. Utilisé dans les applications portantes ou structurelles.

D'autres états, comme O (recuit) ou F (tel que fabriqué), sont disponibles pour des besoins spécifiques où une ductilité maximale ou aucun traitement thermique n'est requis.

Options de finition de surface

L'acier 6063 accepte une large gamme de finitions de surface. Il s'anodise bien, créant une couche d'oxyde durable qui améliore la résistance à la corrosion. L'anodisation transparente conserve l'aspect métallique, tandis que l'anodisation teintée ajoute de la couleur à des fins architecturales ou de marquage.

Le revêtement par poudre est une autre option, qui permet d'obtenir une finition uniforme, colorée et durable. Lorsque l'apparence est essentielle, polissage ou la finition mécanique peuvent également produire une surface lisse et réfléchissante.

| Sous-section | Points clés |

|---|---|

| Résistance et durabilité | Alliage de résistance moyenne ; résistance à la traction jusqu'à ~30 000 psi ; durable dans les sections à parois minces |

| Résistance à la corrosion | Excellente résistance aux conditions atmosphériques ; l'anodisation améliore la protection et l'aspect. |

| Conductivité thermique | ~200 W/m-K ; efficace pour la dissipation de la chaleur dans les pièces de refroidissement |

| Conductivité électrique | ~40% IACS ; bon équilibre entre conductivité et résistance mécanique |

| Limite d'élasticité et résistance à la traction | T5 : ~22 000 psi à la traction / ~16 000 psi au rendement ; T6 : ~30 000 psi à la traction / ~25 000 psi au rendement |

| Traitement thermique | T5 offre une résistance moyenne et une bonne aptitude au formage ; T6 augmente la résistance mais réduit l'aptitude au formage. |

| Résistance à la fatigue | Convient aux environnements soumis à des contraintes faibles à moyennes ; fiable pour une utilisation à long terme dans le secteur de la construction et de la robinetterie. |

| Formabilité et usinabilité | Excellente capacité d'extrusion ; facile à usiner et à souder avec des outils standard |

| Profilés extrudés courants | Tubes, canaux, cornières, barres et profilés architecturaux sur mesure |

| Températures disponibles | T5 : résistance moyenne et stable ; T6 : résistance plus élevée, moins déformable ; O et F disponibles pour des besoins spéciaux. |

| Options de finition de surface | Anodisation (transparente ou colorée), revêtement par poudre, polissage et finition mécanique pour une apparence et une protection accrues. |

Processus de manufacture

L'aluminium 6063 est très apprécié parce qu'il s'adapte bien aux différentes méthodes de production. Son mélange de résistance, de formabilité et de finition facilite la transformation de la matière première en produits finis.

Extrusion et mise en forme

L'extrusion est la méthode la plus courante pour produire de l'aluminium 6063. L'alliage est chauffé et poussé à travers des matrices façonnées pour créer des profils avec des sections transversales cohérentes. Cela permet de produire des tubes, des canaux, des angles et des formes personnalisées avec des surfaces lisses.

L'excellente extrudabilité de l'alliage permet de réaliser des angles vifs, des parois minces et des dessins détaillés sans se fissurer. C'est pourquoi le 6063 est un choix populaire pour les cadres architecturaux et les produits de consommation.

Méthodes de traitement thermique

Le 6063 réagit bien au traitement thermique, qui permet d'ajuster la résistance et la dureté. La trempe T5 est obtenue par refroidissement après extrusion et vieillissement artificiel de l'alliage. Il offre une résistance moyenne et une bonne stabilité dimensionnelle.

La trempe T6 implique un traitement thermique de mise en solution suivi d'un vieillissement artificiel. Il en résulte une plus grande solidité et une meilleure résistance à l'usure. Le choix de la bonne trempe dépend de la priorité accordée à la formabilité ou à la résistance.

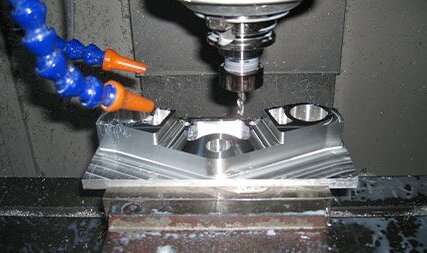

Usinage et fabrication

L'aluminium 6063 est facile à usiner avec des outils de coupe, de perçage et de fraisage standard. L'utilisation de vitesses et d'une lubrification appropriées permet d'améliorer l'état de surface et de réduire l'usure des outils.

L'alliage est également soudures Il convient donc aux assemblages composés de plusieurs pièces. Les opérations de formage telles que le pliage et le poinçonnage sont plus faciles dans la nuance T5, qui conserve une bonne ductilité. Ces options de fabrication donnent aux fabricants la flexibilité nécessaire pour produire des composants fonctionnels et décoratifs.

Comparaison entre l'aluminium 6063 et l'aluminium 6061

6063 et 6061 font partie de la série 6000, mais ils ont des fonctions différentes dans la fabrication. Bien qu'elles contiennent toutes deux du magnésium et du silicium, leurs propriétés mécaniques et leurs utilisations typiques diffèrent.

L'aluminium 6061 est plus résistant et est souvent utilisé dans les pièces structurelles ou lourdes. Il présente une résistance à la traction et une limite d'élasticité plus élevées, ce qui le rend adapté à l'aérospatiale, à l'automobile et à l'équipement industriel. Toutefois, sa finition de surface n'est pas aussi lisse que celle de l'aluminium 6063 et il peut être plus difficile de l'extruder pour obtenir des formes complexes.

L'aluminium 6063 est apprécié pour son excellente extrudabilité, sa résistance à la corrosion et sa finition de surface lisse. Bien que sa résistance soit inférieure à celle de l'aluminium 6061, il est plus facile à anodiser et offre une meilleure finition. L'aluminium 6063 est donc idéal pour les produits architecturaux.

Conclusion

L'aluminium 6063 est un alliage polyvalent qui allie robustesse, résistance à la corrosion et finition de surface lisse. Il s'extrude facilement en profils complexes, réagit bien au traitement thermique et se révèle fiable dans les applications structurelles et décoratives.

L'alliage offre également une bonne usinabilité et soudabilité et accepte des finitions telles que l'anodisation ou le revêtement par poudre, ce qui en fait un choix de premier ordre pour les produits architecturaux, automobiles et de consommation.

Si vous recherchez un matériau léger, durable et visuellement attrayant pour votre prochain projet, l'aluminium 6063 est un excellent choix. Contactez-nous dès aujourd'hui pour voir comment il peut répondre à vos besoins de fabrication.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.