Los productos modernos necesitan a menudo piezas de chapa con dobleces precisos. A veces, un doblado incorrecto puede dificultar el montaje. Muchos ingenieros y directivos se enfrentan a dificultades a la hora de elegir el método de plegado adecuado. Este artículo le guiará a través de los conceptos básicos, consejos prácticos y tipos más comunes, lo que le permitirá tomar decisiones informadas y evitar errores comunes.

El plegado de chapa es la clave para convertir metal plano en piezas funcionales. Cuando conozca los métodos y las mejores prácticas, podrá seleccionar mejores piezas y tomar decisiones más informadas. ¿Listo para conocer los fundamentos y los detalles? Siga leyendo.

¿Qué es el plegado de chapa?

El plegado de chapa es el proceso de aplicar fuerza a una chapa metálica para que se doble en un ángulo determinado. El material permanece en una pieza pero cambia de forma. Se suelen utilizar herramientas como un punzón y una matriz en una prensa plegadora. La chapa se dobla cuando el punzón la introduce en la matriz. La forma final depende de la geometría de la herramienta, la fuerza aplicada y el tipo de material.

Este proceso puede crear ángulos simples o formas complejas. Las curvas más comunes son las curvas en V, en U y los canales. El plegado puede realizarse en un solo paso o en varias pasadas. El método elegido afecta a la precisión del plegado, el springback y la velocidad de producción.

Métodos habituales de plegado

Cada método de plegado es más eficaz en condiciones específicas. La elección correcta depende del diseño de la pieza, el tipo de material y las necesidades de producción.

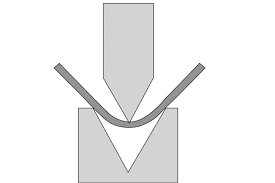

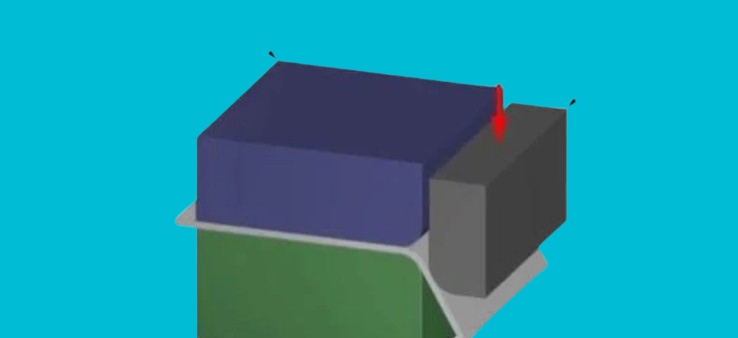

Doblado por aire

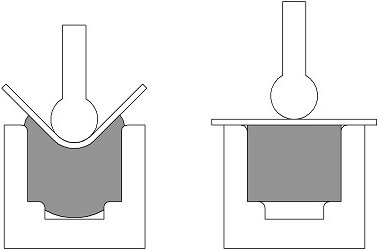

El plegado por aire es el método más común de plegado. Utiliza un punzón para presionar el metal en una matriz en forma de V, pero el punzón no toca el fondo. La chapa se dobla tocando sólo los bordes de la matriz y la punta del punzón.

Este método permite ángulos de curvatura flexibles utilizando las mismas herramientas. Utiliza menos fuerza que otros métodos. Sin embargo, tiene más springback, por lo que la precisión depende del control de la máquina y de la habilidad del operario.

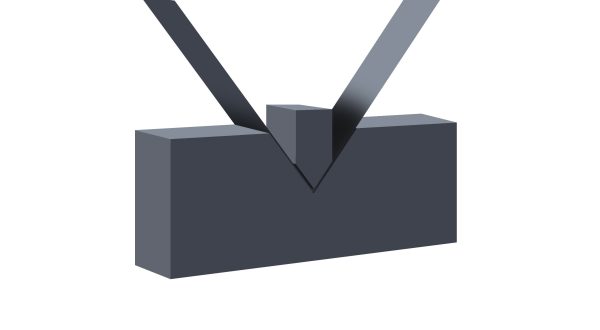

Tocando fondo

El plegado en V, también conocido como plegado de fondo, presiona completamente la chapa en la matriz. El punzón toca el material hasta que se asienta en la parte inferior de la V. De este modo se consigue una mayor precisión y un menor springback en comparación con el plegado por aire.

Requiere más fuerza y juegos de punzones-matrices específicos para cada ángulo. Este método es ideal cuando se necesita alta precisión y repetibilidad en tiradas más grandes.

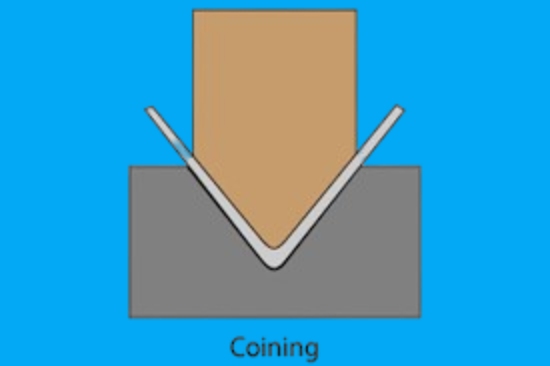

acuñar

El acuñado utiliza una presión muy alta para presionar el punzón profundamente en el material. Esto aplana el área de contacto y adelgaza ligeramente el metal en la curva. El resultado es una curva afilada con un springback casi nulo.

La acuñación ofrece la máxima precisión, pero somete a esfuerzo a las herramientas y máquinas. Funciona mejor con piezas muy pequeñas o detalladas que requieren tolerancias estrechas.

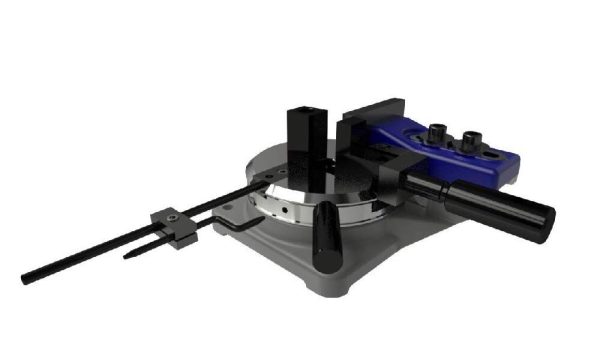

Doblado rotativo

El plegado rotativo utiliza una matriz giratoria para formar el pliegue a medida que el punzón se desplaza hacia abajo. El movimiento giratorio reduce la fricción y las marcas en el metal. Este método suele utilizarse para doblar tubos o materiales recubiertos en los que la calidad de la superficie es importante.

También es útil para formar curvas de 90° sin springback. El plegado rotativo puede doblar más allá de 90° sin dañar la superficie de la pieza.

Curvado de rodillos

Doblado de rollos Utiliza tres rodillos para curvar gradualmente la hoja. La chapa pasa a través de los rodillos, que ejercen presión sobre un área más larga. Este método se utiliza para fabricar cilindros o piezas con radios grandes.

El curvado con rodillo es más lento y menos preciso para ángulos cerrados. Pero funciona bien para piezas grandes o curvas continuas en materiales gruesos.

Limpiar doblado

El plegado de toallitas utiliza una almohadilla de presión para fijar la hoja en su posición. A continuación, un punzón empuja el borde libre hacia abajo junto a una matriz de limpieza recta. Este método se utiliza a menudo para crear rebordes en el borde de una pieza.

El plegado con paño es rápido y sencillo. Sin embargo, puede dejar marcas en el material y requerir un cuidado especial para controlar el ángulo de plegado y el retorno elástico.

Doblado en V

El plegado en V forma la chapa presionándola en una matriz en forma de V con un punzón. Esto puede hacerse como plegado al aire o a fondo, dependiendo de la profundidad del punzón.

Es la forma de plegado más utilizada. Es flexible y sirve para muchos ángulos y tipos de piezas. El ángulo depende de la profundidad del punzón y del springback del material.

Doblado en U

El plegado en U crea un canal en forma de U utilizando un punzón y una matriz. Dobla la chapa dos veces en un solo paso. Este método es útil para canales, recintosy soportes de apoyo.

Requiere un diseño cuidadoso de la herramienta para controlar la forma de la pieza y evitar deformaciones. El plegado en U suele implicar más recuperación elástica que el plegado en V.

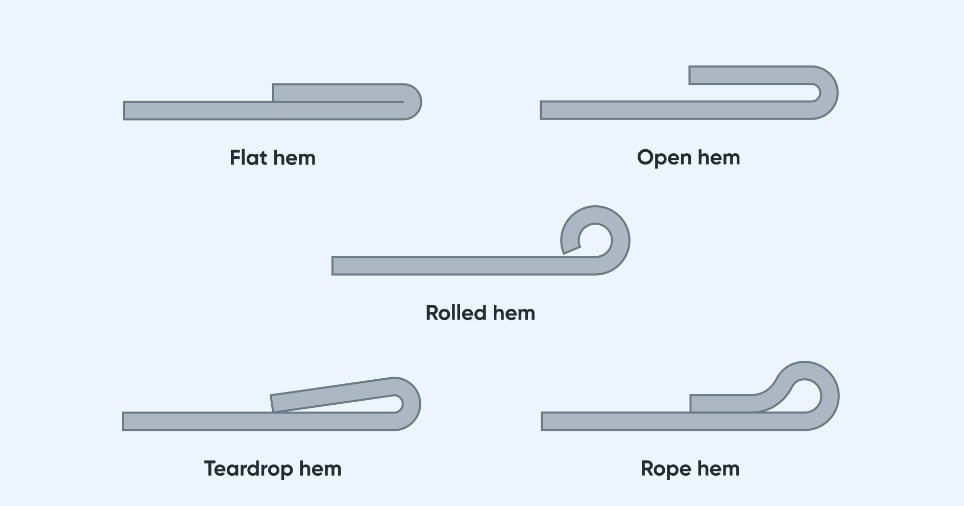

Dobladillo

Dobladillo dobla el borde de la hoja sobre sí mismo. Se utiliza para reforzar los bordes, eliminar esquinas afiladas o crear un acabado limpio. El dobladillo tiene dos etapas: primero, un doblez y, después, un paso de aplanado.

Este método es estándar en cerramientos, cubiertas o piezas en las que el aspecto del borde es esencial. Requiere un control estricto para evitar grietas o pliegues desiguales.

Factores que influyen en el proceso de plegado

Hay varios factores que influyen en la forma en que se dobla el metal y en la precisión de la pieza final. Conocerlos puede ayudar a mejorar la calidad de la pieza y evitar errores de plegado.

Tolerancia de curvatura

Permiso de curvatura es la longitud de material necesaria para realizar una curva. Cuando el metal se dobla, se estira ligeramente en la parte exterior y se comprime en la interior. El margen de curvatura ayuda a tener esto en cuenta.

Fórmula de bonificación por flexión:

BA = A × (π/180) × (R + K × T)

Dónde:

- A = Ángulo de curvatura (en grados)

- R = Radio interior de la curva

- T = Espesor del material

- K = Factor K (normalmente entre 0,3-0,5 para la mayoría de los materiales)

Esta fórmula le ayuda a calcular la longitud que debe tener la chapa plana antes de doblarla.

Radio y ángulo de curvatura

En Radio de doblaje es el radio interior de la curva. Un radio mayor produce menos tensión y menos posibilidades de agrietamiento. Las curvas cerradas en materiales gruesos o rígidos pueden provocar el fallo de la pieza.

- Una regla típica: El radio de curvatura debe ser al menos igual al espesor del material para la mayoría de los metales.

- El ángulo de doblado es el ángulo total que se forma después de doblar. Por ejemplo, un ángulo de 90° forma una curva en ángulo recto.

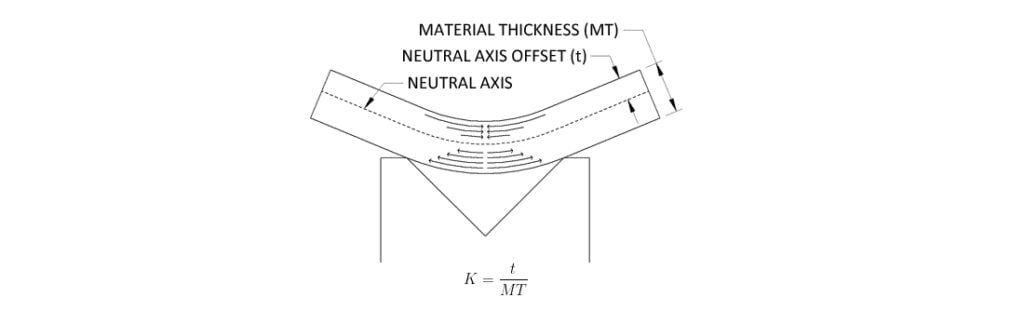

Factor K

En Factor K es la relación entre la ubicación del eje neutro y el grosor del material. Afecta a la tolerancia a la flexión y ayuda a definir cuánto se estira el material.

K = t / T

Dónde:

- t = Distancia de la cara interior al eje neutro

- T = Espesor total del material

Valores comunes del factor K:

- Aluminio blando: 0,33

- Acero dulce: 0,42

- Acero inoxidable: 0,45

Puede ajustar el factor K en función del tipo de material, el grosor y el método de plegado.

Efecto Springback

Después de doblarse, el metal tiende a "recuperarse" ligeramente hacia su forma original. Esto se debe a la recuperación elástica del material. Si no se tiene en cuenta, el ángulo de curvatura será incorrecto.

Para hacer frente a springback:

- Inclinarse ligeramente más allá del ángulo objetivo

- Utiliza el bottoming o el coining para reducir el efecto

Por ejemplo:

Si se desea obtener una curvatura de 90° en acero inoxidable, es posible que la prensa deba formar un ángulo de 88° para lograr el resultado correcto tras el springback.

Consejos de diseño para el plegado de chapa metálica

Un producto bien diseñado puede reducir los problemas de producción, evitar fallos de material y mejorar el ajuste final. Los consejos siguientes ayudan a crear doblados más limpios, resistentes y rentables.

Buenas prácticas para la colocación de agujeros y ranuras

Evite colocar orificios o ranuras demasiado cerca de la línea de plegado. Durante el plegado, estos elementos pueden deformarse o rasgarse.

Regla general: Mantenga los agujeros al menos 2× espesor del material (T) lejos del borde doblado.

Por ejemplo: Para acero de 1,5 mm de espesor, los orificios no deben estar a menos de 3 mm de la línea de pliegue.

Si el orificio debe estar más cerca, considere la posibilidad de doblar previamente la pieza antes del punzonado o de añadir un refuerzo para evitar distorsiones.

Directrices sobre la longitud mínima de las bridas

En brida es la zona plana que se extiende desde la curva. Si es demasiado corta, la matriz o el punzón podrían dañar la pieza.

Fórmula de la longitud mínima de la brida (curvado al aire):

Brida mín. = V × 0,5

Dónde:

- V = Anchura de la abertura de la matriz (normalmente ~8×T para herramientas estándar)

Por ejemplo: Para una chapa de 2 mm con una abertura de matriz en V de 16 mm:

Brida mín. = 16 × 0,5 = 8 mm

Si la brida es más corta que esto, es posible que necesite herramientas personalizadas o una secuencia de doblado diferente.

Laterales biselados

Las esquinas afiladas cerca de las curvas pueden causar desgarros o arrugas. Biselar el borde elimina el exceso de material y reduce la tensión.

Consejo: Achaflanar o redondear esquinas que estarán cerca de la zona final, especialmente en piezas más gruesas o materiales de alta resistencia.

Incluso un Chaflán de 45 puede prevenir el agrietamiento y mejorar el aspecto.

Hoyo Distancia desde Bend

Una segunda regla para la distancia entre agujeros:

Si el agujero está en el cara interior de una curva, colócalo al menos:

Distancia = Radio + 1,5 × T

Si está en el cara exterior...usar:

Distancia = Radio + 3 × T

Así se evita que el metal se deforme al estirarse o comprimirse.

Alivio de curvas

El alivio de curvatura es una muesca o ranura en la línea de curvatura para evitar desgarros y distorsiones. Permite que el material se mueva libremente durante el plegado.

Sugerencia de diseño:

- Anchura del relieve ≥ espesor del material

- Profundidad del relieve ≥ radio de curvatura + 1,5 × T

Utilice el alivio de curvatura cuando dos curvas estén próximas o cuando una brida envuelva otra cara.

Comprobar el patrón plano

Antes de plegar, revise siempre el patrón plano en CAD. Asegúrese de que el diseño plano incluye las tolerancias de plegado precisas, el factor K correcto y la colocación adecuada de las características.

Utilice tablas de plegado en CAD para automatizar este paso y reducir los errores. Exporte el diseño plano con el desdoblamiento correcto para el corte por láser o el punzonado.

La línea de flexión es paralela a un lado

Asegúrese de que al menos una línea de plegado es paralela a un lado de la chapa. Esto mejora la alineación durante la configuración y simplifica el uso de accesorios.

Evite los ángulos complejos a menos que sea necesario. Las curvas rectas y paralelas son más rápidas y precisas.

Conclusión

El plegado de chapa metálica convierte chapas planas en piezas funcionales en 3D. En el proceso intervienen varios métodos, como el plegado por aire, el doblado por el fondo y el acuñado, cada uno con sus ventajas e inconvenientes. Factores clave como la tolerancia de plegado, el radio, el factor K y el springback afectan directamente a la precisión. El uso conjunto del método y el diseño correctos mejora la calidad de la pieza y reduce el tiempo de producción.

¿Necesita ayuda con su proyecto de plegado de chapa? Díganos en qué está trabajandoy nuestro equipo de ingenieros le proporcionará información rápida, sugerencias DFM y presupuestos precisos, todo ello en 24 horas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.