Nowoczesne produkty często wymagają części blaszanych z precyzyjnymi zagięciami. Czasami niewłaściwe zagięcie może utrudnić montaż. Wielu inżynierów i menedżerów staje przed wyzwaniami związanymi z wyborem odpowiedniej metody gięcia. W tym wpisie przedstawimy podstawy, praktyczne wskazówki i popularne rodzaje gięć, umożliwiając podejmowanie świadomych decyzji i unikanie typowych błędów.

Gięcie blach jest kluczem do przekształcania płaskiego metalu w funkcjonalne części. Gdy zrozumiesz metody i najlepsze praktyki, będziesz mógł wybierać lepsze części i dokonywać bardziej świadomych wyborów. Gotowy na poznanie podstaw i szczegółów? Czytaj dalej.

Czym jest gięcie blach?

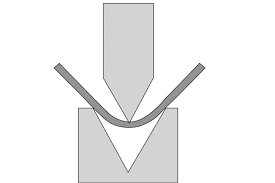

Gięcie blach to proces przykładania siły do blachy w celu wygięcia jej pod określonym kątem. Materiał pozostaje w jednym kawałku, ale zmienia kształt. Powszechnie stosowane są narzędzia takie jak stempel i matryca w prasie krawędziowej. Blacha wygina się, gdy stempel wpycha ją do matrycy. Ostateczny kształt zależy od geometrii narzędzia, przyłożonej siły i rodzaju materiału.

Proces ten może tworzyć proste kąty lub złożone formy. Typowe gięcia obejmują łuki V, U i kanały. Gięcie można wykonać w jednym kroku lub w wielu przejściach. Wybrana metoda wpływa na dokładność gięcia, sprężynowanie i szybkość produkcji.

Popularne metody gięcia

Każda metoda gięcia jest najbardziej efektywna w określonych warunkach. Właściwy wybór zależy od projektu części, rodzaju materiału i potrzeb produkcyjnych.

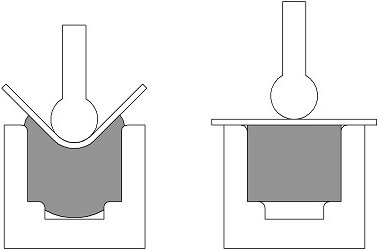

Gięcie powietrza

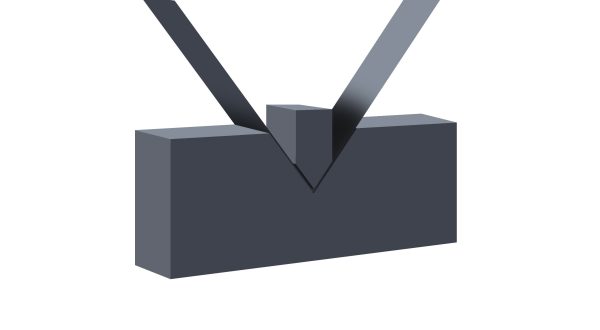

Gięcie pneumatyczne jest najpopularniejszą metodą gięcia. Wykorzystuje ona stempel do dociskania metalu do matrycy w kształcie litery V, ale stempel nie dotyka dna. Blacha wygina się dotykając jedynie krawędzi matrycy i końcówki stempla.

Metoda ta pozwala na elastyczne kąty gięcia przy użyciu tych samych narzędzi. Zużywa mniej siły niż inne metody. Charakteryzuje się jednak większym sprężynowaniem, więc dokładność zależy od kontroli maszyny i umiejętności operatora.

Najniższy

Bottoming, znany również jako gięcie dolne, w pełni dociska arkusz do matrycy. Stempel dotyka materiału, aż znajdzie się w dolnej części litery V. Zapewnia to lepszą dokładność i mniejsze sprężynowanie w porównaniu do gięcia pneumatycznego.

Wymaga większej siły i specjalnych zestawów stempli dla każdego kąta. Ta metoda jest idealna, gdy wymagana jest wysoka precyzja i powtarzalność w większych seriach.

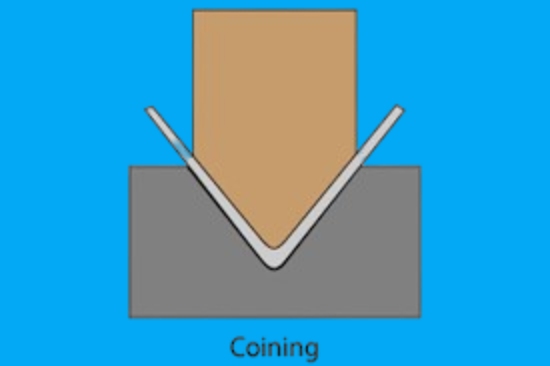

Wybijanie

Wybijanie wykorzystuje bardzo wysokie ciśnienie, aby wcisnąć stempel głęboko w materiał. Powoduje to spłaszczenie obszaru styku i nieznaczne rozrzedzenie metalu na zgięciu. Rezultatem jest ostre zagięcie z niemal zerowym sprężynowaniem.

Wybijanie zapewnia najwyższą dokładność, ale obciąża narzędzia i maszyny. Najlepiej sprawdza się w przypadku bardzo małych lub szczegółowych części, które wymagają wąskich tolerancji.

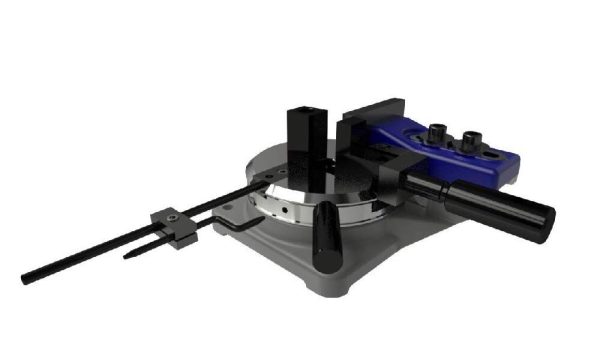

Gięcie obrotowe

Gięcie obrotowe wykorzystuje obracającą się matrycę do formowania gięcia, gdy stempel przesuwa się w dół. Ruch obrotowy zmniejsza tarcie i ślady na metalu. Metoda ta jest często stosowana do gięcia rur lub materiałów powlekanych, gdzie jakość powierzchni ma znaczenie.

Jest również pomocne w formowaniu zagięć 90° bez sprężynowania. Gięcie obrotowe umożliwia gięcie pod kątem większym niż 90° bez uszkodzenia powierzchni części.

Gięcie rolek

Gięcie rolek wykorzystuje trzy rolki do stopniowego wyginania arkusza w łuk. Arkusz przechodzi przez rolki, które wywierają nacisk na dłuższym obszarze. Metoda ta jest stosowana do produkcji cylindrów lub części o dużych promieniach.

Gięcie rolkowe jest wolniejsze i mniej precyzyjne w przypadku wąskich kątów. Sprawdza się jednak dobrze w przypadku dużych części lub ciągłych krzywizn w grubych materiałach.

Wytrzyj zgięcie

Zginanie z wytarciem wykorzystuje podkładkę dociskową, aby zabezpieczyć arkusz w odpowiedniej pozycji. Następnie stempel popycha wolną krawędź w dół wzdłuż prostej matrycy. Metoda ta jest często stosowana do tworzenia kołnierzy na krawędzi części.

Gięcie przez wycieranie jest szybkie i proste. Może jednak pozostawiać ślady na materiale i wymagać dodatkowej uwagi w celu kontrolowania kąta gięcia i sprężynowania.

V-Bending

Gięcie w kształcie litery V formuje arkusz poprzez wciśnięcie go do matrycy w kształcie litery V za pomocą stempla. Może to być wykonywane jako gięcie pneumatyczne lub denne, w zależności od głębokości stempla.

Jest to najczęściej stosowana forma gięcia. Jest elastyczna i działa dla wielu kątów i typów części. Kąt zależy od głębokości stempla i sprężynowania materiału.

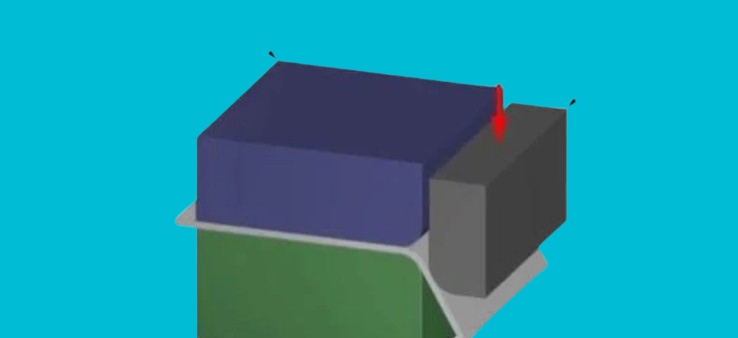

U-Bending

Gięcie w kształcie litery U tworzy kanał w kształcie litery U za pomocą stempla i matrycy. Powoduje to dwukrotne zgięcie arkusza w jednym kroku. Metoda ta jest przydatna w przypadku kanałów, obudowyoraz wsporniki.

Wymaga starannego zaprojektowania narzędzia, aby kontrolować kształt części i uniknąć deformacji. Gięcie w kształcie litery U zwykle wiąże się z większym sprężynowaniem niż gięcie w kształcie litery V.

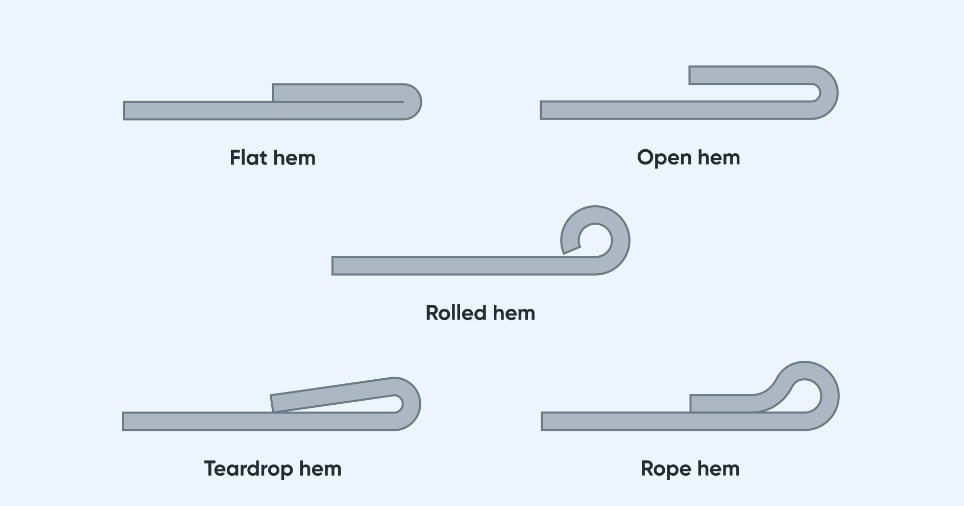

Podwijanie

Podwijanie zagina krawędź arkusza na siebie. Służy do wzmacniania krawędzi, usuwania ostrych narożników lub tworzenia czystego wykończenia. Hemming składa się z dwóch etapów: najpierw zagięcie, a następnie spłaszczenie.

Ta metoda jest standardem w przypadku obudów, osłon lub części, w których wygląd krawędzi ma kluczowe znaczenie. Wymaga ona ścisłej kontroli, aby uniknąć pęknięć lub nierównych zagięć.

Czynniki wpływające na proces gięcia

Na sposób gięcia metalu i dokładność końcowej części wpływa kilka czynników. Znajomość tych czynników może pomóc poprawić jakość części i uniknąć błędów gięcia.

Dodatek na zgięcie

Dodatek za zginanie to długość materiału potrzebna do wykonania zgięcia. Kiedy metal się wygina, rozciąga się nieznacznie po stronie zewnętrznej i ściska po stronie wewnętrznej. Naddatek na gięcie pomaga to uwzględnić.

Wzór dodatku na zgięcie:

BA = A × (π/180) × (R + K × T)

Gdzie:

- A = kąt zagięcia (w stopniach)

- R = Wewnętrzny promień gięcia

- T = Grubość materiału

- K = Współczynnik K (zwykle między 0,3-0,5 dla większości materiałów)

Ten wzór pomaga obliczyć, o ile dłuższy powinien być płaski arkusz przed zgięciem.

Promień i kąt gięcia

The promień zgięcia to wewnętrzny promień zagięcia. Większy promień powoduje mniejsze naprężenia i mniejsze ryzyko pęknięcia. Ostre zagięcia w grubych lub sztywnych materiałach mogą prowadzić do uszkodzenia części.

- Typowa zasada: Promień gięcia powinien być co najmniej równy grubości materiału dla większości metali.

- Kąt zgięcia to całkowity kąt utworzony po zgięciu. Na przykład kąt 90° tworzy kąt prosty.

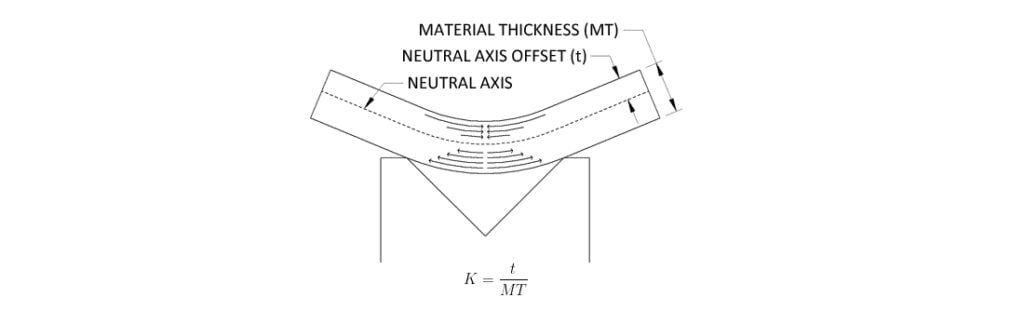

Współczynnik K

The Współczynnik K to stosunek między położeniem osi neutralnej a grubością materiału. Wpływa on na naddatek na zginanie i pomaga określić stopień rozciągnięcia materiału.

K = t / T

Gdzie:

- t = odległość od wewnętrznej powierzchni do osi neutralnej

- T = Całkowita grubość materiału

Typowe wartości współczynnika K:

- Miękkie aluminium: 0,33

- Stal miękka: 0,42

- Stal nierdzewna: 0,45

Współczynnik K można dostosować na podstawie typu materiału, grubości i metody gięcia.

Efekt sprężynowania

Po zgięciu metal ma tendencję do lekkiego "sprężynowania" w kierunku pierwotnego kształtu. Wynika to z elastycznego powrotu materiału. Jeśli nie zostanie to uwzględnione, kąt gięcia będzie nieprawidłowy.

Aby poradzić sobie z odskocznia:

- Wygięcie nieznacznie powyżej kąta docelowego

- Aby zmniejszyć efekt, użyj dna lub koiningu.

Przykład:

Jeśli celem jest gięcie pod kątem 90° w stali nierdzewnej, prasa może potrzebować uformować kąt 88°, aby osiągnąć prawidłowy wynik po sprężynowaniu.

Wskazówki dotyczące projektowania gięcia blach

Dobrze zaprojektowany produkt może zmniejszyć problemy produkcyjne, zapobiec uszkodzeniom materiału i poprawić ostateczne dopasowanie. Poniższe wskazówki pomagają tworzyć czystsze, mocniejsze i bardziej opłacalne zagięcia.

Najlepsze praktyki dotyczące rozmieszczania otworów i szczelin

Należy unikać umieszczania otworów lub szczelin zbyt blisko linii gięcia. Podczas gięcia elementy te mogą ulec zniekształceniu lub rozdarciu.

Ogólna zasada: Zachowaj otwory co najmniej 2× grubość materiału (T) z dala od zagiętej krawędzi.

Przykład: W przypadku stali o grubości 1,5 mm otwory nie powinny znajdować się bliżej niż 3 mm od linii zgięcia.

Jeśli otwór musi być bliżej, należy rozważyć wstępne wygięcie części przed wykrawaniem lub dodanie wzmocnienia, aby zapobiec odkształceniom.

Wytyczne dotyczące minimalnej długości kołnierza

The kołnierz to płaski obszar, który rozciąga się od zagięcia. Jeśli jest on zbyt krótki, matryca lub stempel mogą uszkodzić część.

Wzór na minimalną długość kołnierza (gięcie pneumatyczne):

Min. kołnierz = V × 0,5

Gdzie:

- V = szerokość otworu matrycy (zwykle ~8×T dla standardowych narzędzi)

Przykład: Dla arkusza 2 mm z otworem matrycy V 16 mm:

Min. kołnierz = 16 × 0,5 = 8 mm

Jeśli kołnierz jest krótszy, może być potrzebne niestandardowe oprzyrządowanie lub inna sekwencja gięcia.

Fazowane boki

Ostre rogi w pobliżu zagięć mogą powodować rozdarcia lub zmarszczki. Fazowanie krawędzi usuwa nadmiar materiału i zmniejsza naprężenia.

Wskazówka: Fazuj lub zaokrąglaj narożniki, które znajdą się w pobliżu strefy końcowej, szczególnie w przypadku grubszych części lub materiałów o wysokiej wytrzymałości.

Nawet Faza 45 może zapobiegać pękaniu i poprawiać wygląd.

Odległość otworu od Bend

Druga zasada dotycząca odległości od dołka:

Jeśli otwór znajduje się na twarz wewnętrzna zakrętu, umieść go przynajmniej:

Odległość = Promień + 1,5 × T

Jeśli jest na twarz zewnętrzna, użyj:

Odległość = Promień + 3 × T

Pozwala to uniknąć deformacji podczas rozciągania lub ściskania metalu.

Bend Relief

Odciążenie gięcia to wycięcie lub szczelina na linii gięcia, która zapobiega rozerwaniu i zniekształceniu. Umożliwia ono swobodny ruch materiału podczas gięcia.

Propozycja projektu:

- Szerokość reliefu ≥ grubość materiału

- Głębokość odciążenia ≥ promień gięcia + 1,5 × T

Używaj odciążenia zagięcia, gdy dwa zagięcia są blisko siebie lub gdy kołnierz owija się wokół innej powierzchni.

Sprawdź płaski wzór

Przed gięciem należy zawsze sprawdzić płaski wzór w programie CAD. Upewnij się, że płaski układ zawiera dokładne naddatki na gięcie, prawidłowy współczynnik K i właściwe rozmieszczenie elementów.

Użyj tabel gięcia w CAD, aby zautomatyzować ten krok i zmniejszyć liczbę błędów. Eksportuj płaski układ z prawidłowym rozłożeniem do cięcia laserowego lub wykrawania.

Linia gięcia jest równoległa do boku

Upewnij się, że co najmniej jedna linia gięcia jest równoległa do jednej strony arkusza. Poprawia to wyrównanie podczas konfiguracji i upraszcza korzystanie z osprzętu.

Unikaj skomplikowanych kątów, chyba że jest to konieczne. Proste, równoległe łuki są szybsze i dokładniejsze.

Wnioski

Gięcie blach przekształca płaskie arkusze w funkcjonalne części 3D. Proces ten obejmuje różne metody, w tym gięcie pneumatyczne, gięcie z dołu i zwijanie - każda z nich ma swoje zalety i wady. Kluczowe czynniki, takie jak naddatek na gięcie, promień, współczynnik K i sprężynowanie, mają bezpośredni wpływ na dokładność. Zastosowanie odpowiedniej metody i projektu poprawia jakość części i skraca czas produkcji.

Potrzebujesz pomocy z projektem gięcia blachy? Powiedz nam, nad czym pracujesza nasz zespół inżynierów zapewni szybką informację zwrotną, sugestie DFM i dokładne wyceny - wszystko w ciągu 24 godzin.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.