Blechfehler können sowohl das Aussehen als auch die Funktion eines fertigen Teils beeinträchtigen. Sie entstehen oft beim Schneiden, Formen, Schweißen oder bei der Endbearbeitung. Selbst kleine Fehler können das Produkt schwächen, die Kosten erhöhen und die Lieferung verzögern. Wenn Hersteller verstehen, wie Fehler entstehen und was sie verursacht, können sie Maßnahmen ergreifen, um Fehler zu reduzieren und eine gleichbleibende Qualität zu gewährleisten.

Blechfehler sind häufig, aber sie können identifiziert und auf ihre Ursachen zurückgeführt werden. Mit dem richtigen Ansatz lassen sich diese Probleme beheben. Wenn Sie wissen, worauf Sie achten müssen, können Sie den Ausschuss reduzieren, die Qualität der Teile verbessern und eine reibungslose Produktion gewährleisten. Die Verwendung der richtigen Ausrüstung und die Befolgung konsistenter Prozesse machen die Lösungen effektiver.

Mängel beeinträchtigen die Produktqualität, die Kosten und das Vertrauen der Kunden. Wenn Sie lernen, sie zu erkennen, zu erklären und zu beheben, erhalten Sie eine bessere Kontrolle über Ihre Projekte.

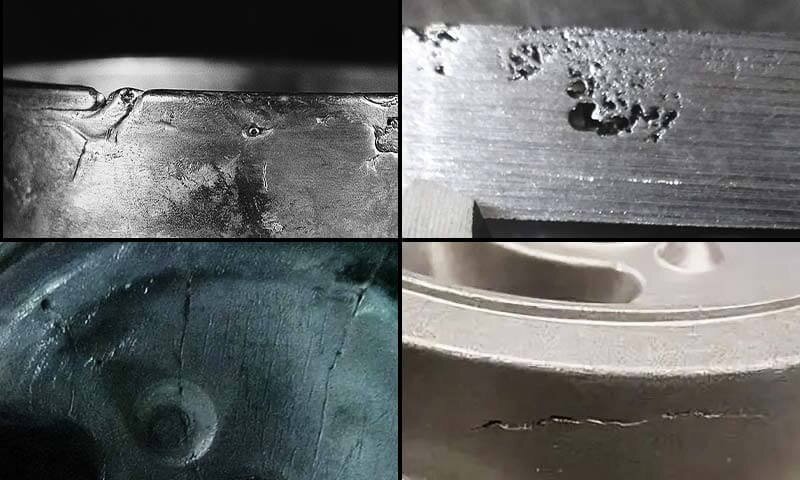

Oberflächenfehler und -mängel & Lösungen

Oberflächenfehler beeinträchtigen zwar nicht immer die Festigkeit, aber sie können das Aussehen beeinträchtigen, die Haltbarkeit verringern und zur Ablehnung von Teilen führen. Diese Mängel treten oft während der Handhabung, der Formgebung oder der Endbearbeitung auf. Sie frühzeitig zu erkennen, spart Zeit und Kosten.

Kratzer und Ritzen

Kratzer und Riefen entstehen bei hartem Kontakt mit der Blechoberfläche. Sie entstehen oft durch grobe Behandlung, schmutzige Werkzeuge oder Schleifpartikel. Kleine Kratzer beeinträchtigen hauptsächlich das Aussehen, während tiefere Kratzer die Schutzbeschichtung beschädigen und die Lebensdauer des Teils verkürzen können.

Um sie zu vermeiden, sollten Sie die Materialien sorgfältig behandeln und die Werkzeuge sauber halten. Die Verwendung von Schutzfolien während der Verarbeitung kann Schäden verringern. Leichte Kratzer können manchmal behoben werden durch Polieren oder Endbearbeitung, bevor die Teile weiter in die Produktion gelangen.

Lochfraß und Korrosion

Lochfraß erscheint als winzige Löcher oder Vertiefungen, die in der Regel durch chemische Reaktionen oder eingeschlossene Feuchtigkeit verursacht werden. Korrosion breitet sich aus, wenn das Blech ungeschützt rauen Bedingungen ausgesetzt ist. Beides kann das Material schwächen und zum Versagen führen.

Die Vorbeugung dieser Probleme beginnt mit korrosionsbeständigen Legierungen und Schutzbeschichtungen. Halten Sie die Materialien trocken und lagern Sie sie richtig. Regelmäßige Inspektionen helfen, frühe Anzeichen zu erkennen, bevor ernsthafte Schäden auftreten.

Rollenmarkierungen und Würfelmarkierungen

Walz- und Stanzmarken treten beim Walzen oder Pressen auf. Sie erscheinen als Linien, Wellen oder Eindrücke auf dem Blech. Diese Fehler können sowohl die Funktion als auch das Aussehen beeinträchtigen, insbesondere wenn eine glatte Oberfläche erforderlich ist.

Zu den Lösungen gehören das Sauberhalten der Walzen und Matrizen, die Kontrolle des Drucks und die Anwendung von Schmiermitteln zur Verringerung der Reibung. Das Nachschleifen oder Polieren der Werkzeuge hilft ebenfalls, das erneute Auftreten dieser Spuren zu verhindern.

Form- und formbedingte Defekte und Lösungen

Form- und Lagefehler verändern die Geometrie von Blechteilen. Diese Fehler können die Passform, die Funktion und den Zusammenbau von Teilen beeinträchtigen. Sie entstehen in der Regel aufgrund von Spannungen, schlechten Umformbedingungen oder unzureichender Prozesskontrolle.

Rückfederung und Verformung

Rückfederung entsteht, wenn sich das Blech nach der Formgebung leicht zurückbiegt. Verformung tritt auf, wenn sich das Material während der Formgebung ungleichmäßig verschiebt. Beides kann dazu führen, dass die Teile nicht die erforderlichen Winkel oder Abmessungen aufweisen.

Um diese Probleme zu beheben, muss die Werkzeugkonstruktion angepasst und die Rückfederung bei den Berechnungen berücksichtigt werden. Stärkere Spann- und präzise Umformkräfte helfen. In einigen Fällen kann eine Wärmebehandlung die Eigenspannung reduzieren und die Genauigkeit verbessern.

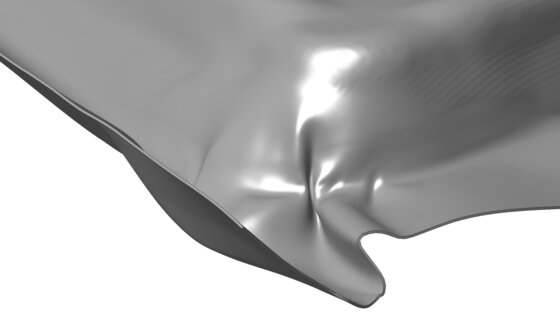

Faltenbildung und Knicken

Faltenbildung zeigt sich als wellige Falten, während Knicken als größere Verformungen unter Druck auftritt. Diese Fehler treten häufig beim Tiefziehen oder Biegen auf, wenn das Blech nicht richtig abgestützt wird.

Vermeiden Sie sie, indem Sie den richtigen Niederhalterdruck verwenden und den Materialfluss kontrollieren. Auch die Wahl der richtigen Blechdicke und eine zusätzliche Schmierung verringern die Belastung. In schwerwiegenden Fällen kann eine Neukonstruktion der Werkzeuge erforderlich sein, um wiederholte Probleme zu vermeiden.

Verziehen und Verdrehen

Durch Verziehen biegen sich die Bleche ungleichmäßig, und durch Verdrehen werden sie nicht mehr ausgerichtet. Diese Defekte entstehen häufig durch ungleichmäßige Abkühlung, Schweißspannungen oder asymmetrische Umformung.

Zu den Lösungen gehören die Kontrolle der Hitze beim Schweißen und der Ausgleich der Spannungen im Blech. Die Verwendung von Spannvorrichtungen während der Umformung hält die Teile in einer Linie. Ein Spannungsabbau nach dem Prozess, z. B. durch Glühen, kann die Ebenheit ebenfalls wiederherstellen.

Kanten- und schnittbedingte Defekte und Lösungen

Schnittfehler beeinträchtigen sowohl die Sicherheit als auch die Leistung. Schlecht geschnittene Kanten erschweren die Montage, schwächen die Teile und können sogar eine Gefahr für die Arbeiter darstellen. Diese Fehler sind in der Regel auf Werkzeugverschleiß, unsachgemäße Schnittmethoden oder thermische Belastung zurückzuführen.

Grate und raue Kanten

Fräser und raue Kanten erscheinen nach dem Schneiden als scharfe oder ungleichmäßige Vorsprünge. Sie entstehen oft durch stumpfe Werkzeuge, falsche Schnittgeschwindigkeiten oder eine schwache Klemmung. Diese Fehler können zu Verletzungen, schlechten Passungen und höheren Nachbearbeitungskosten führen.

Um sie zu vermeiden, sollten Sie scharfe Werkzeuge verwenden, die richtige Schnittgeschwindigkeit einhalten und das Werkstück gut sichern. Sekundäre Prozesse wie Entgraten, Schleifenoder Trowalisieren können die Kanten geglättet und die Teile sicher gehandhabt werden.

Mikrorisse durch Scheren und Schneiden

Mikrorisse entstehen, wenn sich an der Schnittkante Spannungen aufbauen. Sie erscheinen normalerweise während Scheren oder Stanzenbesonders bei abgenutzten Werkzeugen oder übermäßigem Druck. Diese winzigen Risse können während der Umformung wachsen und zum Versagen des Teils führen.

Verringern Sie Mikrorisse, indem Sie die Schneidwerkzeuge scharf halten und bei Verschleiß austauschen. Das Einstellen des Spiels zwischen Stempel und Matrize hilft ebenfalls. Die Verwendung von hochwertigem Blechmaterial mit guter Zähigkeit senkt das Risiko weiter.

Krätze und Schmelzrückstände beim thermischen Schneiden

Beim Laser- oder Plasmaschneiden bilden sich Krätze und Schmelzrückstände. Sie bleiben an der Unterseite des Blechs haften und hinterlassen raue Kanten. Diese Defekte entstehen, wenn die Wärmezufuhr zu hoch ist oder der Schneidgasfluss schlecht gesteuert wird.

Um dies zu beheben, stellen Sie die richtigen Schneidparameter ein, einschließlich Leistung, Geschwindigkeit und Gasdruck. Reinigen Sie die Düsen regelmäßig, um einen gleichmäßigen Gasfluss zu gewährleisten. Eine Nachbearbeitung, wie Schleifen oder Bürsten, kann verbleibende Rückstände entfernen und die Kantenqualität verbessern.

Umformung und Stanzen Fehler und Lösungen

Bildung und Stempeln Sie können komplexe Formen erzeugen, aber auch Spannungen in Bleche einbringen. Wenn die Bedingungen nicht kontrolliert werden, treten sichtbare Fehler auf. Diese Defekte verringern die Qualität der Teile, führen zu Materialverschwendung und erhöhen die Nacharbeit.

Zerreißen und Einschnüren

Risse entstehen, wenn die Platte unter zu starker Spannung zerreißt. Einschnürung tritt auf, wenn das Material in einem kleinen Bereich dünner wird, bevor es versagt. Beide Probleme schwächen die Teile und machen sie unbrauchbar.

Um diese Fehler zu vermeiden, sollten Sie die Umformkraft reduzieren, die richtige Materialstärke wählen und die Reibung durch Schmierung verringern. Die Verwendung geeigneter Werkzeugradien und die Kontrolle des Niederhalterdrucks sind ebenfalls hilfreich.

Ohren anlegen beim Tiefziehen

Ohrenbildung zeigt sich in Form von ungleichmäßigen Kanten oder welligen Rändern an tiefgezogenen Bechern. Dies liegt daran, dass die Festigkeit des Materials je nach Richtung variiert, was zu einem ungleichmäßigen Fließen während der Formgebung führt.

Um Ohrmarken zu vermeiden, wählen Sie Materialien mit geringer Anisotropie oder verwenden Sie eine Wärmebehandlung, um die Kornstruktur auszugleichen. Auch die Anpassung der Rohlingsform vor dem Ziehen kann ungleichmäßige Ränder reduzieren.

Orangenschalen- und Dehnungsstämme

Orangenhaut erscheint als raue, körnige Oberfläche, die durch ungleichmäßige Verformung der groben Körner verursacht wird. Dehnungsspannungen zeigen sich als sichtbare Linien oder Bänder, die durch unregelmäßiges Nachgeben im Blech entstehen.

Vermeiden Sie diese Probleme, indem Sie Bleche mit feiner, gleichmäßiger Körnung verwenden. Wärmebehandlung und kontrolliertes Walzen verbessern die Kornstruktur. Die Beibehaltung geeigneter Umformgeschwindigkeiten und eine gleichmäßige Schmierung tragen ebenfalls zur Verringerung von Oberflächenunregelmäßigkeiten bei.

Schweiß- und Fügefehler und Lösungen

Schweißen und Fügen sind wichtige Schritte bei der Montage von Blechteilen, aber sie bringen ihre eigenen Herausforderungen mit sich. Hitze, Druck und Füllmaterial können zu Fehlern führen, die die Verbindungen schwächen und die Zuverlässigkeit verringern. Eine sorgfältige Kontrolle der Prozessbedingungen hilft, diese Probleme zu vermeiden.

Risse in hitzebeeinflussten Zonen

Risse in der Wärmeeinflusszone (WEZ) entstehen, wenn sich thermische Spannungen um die Schweißnaht herum aufbauen. Sie treten häufig bei kohlenstoffreichen oder legierten Stählen beim Abkühlen auf. Diese Risse schwächen die Verbindung und können zu einem frühen Versagen führen.

Vorwärmen zur Verringerung von Temperaturunterschieden, die Verwendung der richtigen Zusatzwerkstoffe und die Kontrolle der Abkühlungsgeschwindigkeit können Risse verhindern. Eine Wärmebehandlung nach dem Schweißen trägt ebenfalls zum Abbau von Eigenspannungen bei.

Porosität und Einschlüsse in Schweißnähten

Porosität zeigt sich als kleine Löcher in der Schweißraupe, während Einschlüsse Fremdkörper sind, die in der Schweißnaht eingeschlossen sind. Beide entstehen durch Gase, Schmutz oder Oxidschichten, die das Schweißbad verunreinigen. Diese Defekte verringern die Festigkeit der Schweißnaht und schaffen Schwachstellen.

Um sie zu vermeiden, reinigen Sie den Grundwerkstoff vor dem Schweißen und sorgen Sie für einen angemessenen Schutzgasstrom - lagern Sie die Zusatzwerkstoffe trocken, um Feuchtigkeitskontamination zu vermeiden. Passen Sie die Schweißparameter an, um eine bessere Verschmelzung und weniger Gaseinschlüsse zu gewährleisten.

Verformung durch thermische Prozesse

Verformungen entstehen, wenn sich Bleche durch ungleichmäßige Erwärmung und Abkühlung verbiegen oder verdrehen. Dies ist häufig bei dünnen Blechen der Fall, die thermischen Spannungen nicht standhalten können. Verformte Teile können bei der Montage nicht richtig passen oder ausgerichtet werden.

Richtige Schweißsequenzen, wie z. B. versetzte oder Rückschritttechniken, verringern den Verzug. Spannen und Vorrichtungen halten die Teile während des Schweißens stabil. Eine geringere Wärmeeinbringung durch reduzierten Strom oder schnellere Fahrgeschwindigkeiten hilft ebenfalls.

Beschichtungs- und Veredelungsdefekte & Lösungen

Beschichtungen und Veredelungen schützen das Blech und verbessern das Aussehen, aber sie können auch Mängel aufweisen. Schlechte Haftung, ungleichmäßige Bedeckung oder Oberflächenrisse verringern die Haltbarkeit und können zu vorzeitigem Versagen führen. Das Erkennen und Beheben dieser Probleme stellt sicher, dass die Teile wie vorgesehen funktionieren.

Haftungsverluste und Peeling

Adhäsionsfehler treten auf, wenn sich Beschichtungen von der Metalloberfläche lösen. Dies geschieht häufig aufgrund von Verunreinigungen, schlechter Oberflächenvorbereitung oder unverträglichen Beschichtungsmaterialien. Durch das Ablösen wird das Metall freigelegt und die Korrosionsgefahr erhöht.

Vermeiden Sie Haftungsmängel durch gründliche Reinigung und Vorbereitung der Oberfläche vor der Beschichtung. Verwenden Sie Grundierungen oder kompatible Materialien, um die Haftung zu verbessern. Eine kontrollierte Aushärtung und geeignete Umgebungsbedingungen tragen ebenfalls zur Erhaltung einer starken Haftung bei.

Rissbildung und Rissbildung

Risse oder Sprünge erscheinen als feine Linien oder Netzmuster in der Beschichtung. Sie werden durch übermäßige Belastung, schnelles Trocknen oder unterschiedliche Ausdehnung von Beschichtung und Metall verursacht. Diese Defekte verringern den Schutz und beeinträchtigen das Erscheinungsbild.

Beschichtungen gleichmäßig in dünnen Schichten auftragen, um Risse zu vermeiden. Beachten Sie die empfohlenen Trocknungs- und Aushärtungszeiten. Die Wahl flexibler Beschichtungen, die der Ausdehnung des Metalls entsprechen, verringert die spannungsbedingte Rissbildung.

Uneinheitliche Beschichtungsdicke

Eine ungleichmäßige Schichtdicke führt zu Schwachstellen oder übermäßigen Anhaftungen. Dies ist häufig auf eine schlechte Auftragstechnik, verschlissene Spritzdüsen oder eine ungleichmäßige Oberflächengeometrie zurückzuführen. Eine ungleichmäßige Schichtdicke kann die Korrosionsbeständigkeit, die Farbe und das allgemeine Erscheinungsbild beeinträchtigen.

Beheben Sie dies, indem Sie die Schichtdicke während des Auftragens messen und überwachen. Passen Sie die Sprüheinstellungen an und warten Sie die Geräte regelmäßig. Automatisierte oder kontrollierte Applikationsmethoden sorgen außerdem für eine gleichmäßige Abdeckung des gesamten Bogens.

Schlussfolgerung

Mängel an Blechen können in jeder Phase auftreten, einschließlich Umformung, Schneiden, Schweißen und Endbearbeitung. Die meisten Fehler haben eindeutige Ursachen, wie Materialprobleme, Maschinenverschleiß oder unsachgemäße Handhabung. Die frühzeitige Erkennung und die richtigen Lösungen - wie die Anpassung der Werkzeuge, die Kontrolle der Belastung und die Verwendung der richtigen Materialien - helfen, den Ausschuss zu reduzieren, die Qualität zu verbessern und die Produktion im Zeitplan zu halten.

Möchten Sie, dass Ihre Blechteile den höchsten Standards entsprechen? Kontaktieren Sie uns heute um Ihr Projekt zu besprechen und Lösungen für eine fehlerfreie Produktion zu finden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.