Wiele firm stara się sprostać napiętym harmonogramom produkcji i nadążyć za zapotrzebowaniem na dokładne części. Długi czas realizacji i powolna obróbka często utrudniają postęp. Aby zachować konkurencyjność, warsztaty maszynowe potrzebują szybszych i bardziej niezawodnych metod realizacji swoich zadań. Szybka obróbka pomaga poprzez szybkie cięcie metalu, poprawę jakości części i zapewnienie, że produkty są dostarczane na czas.

Wiele zespołów chce wiedzieć, w jaki sposób obróbka szybkościowa może pomóc w ich pracy. Przyjrzyjmy się teraz, jak to działa i kiedy należy z tego korzystać.

Czym jest obróbka skrawaniem z dużą prędkością?

Obróbka szybkościowa (HSM) to metoda skrawania, która wykorzystuje znacznie większe prędkości niż obróbka standardowa. Obejmuje ona wyższe prędkości wrzeciona, szybsze prędkości posuwu i szybkie ruchy między cięciami.

Głównym celem jest szybkie usuwanie materiału bez generowania nadmiernego ciepła. Szybkie i lekkie cięcia pomagają utrzymać niską temperaturę narzędzi. Zmniejsza to zużycie narzędzi i zapewnia gładszą powierzchnię gotowej części.

HSM wykorzystuje również specjalne ścieżki cięcia, które unikają ostrych zakrętów. Te gładkie ścieżki zmniejszają obciążenie zarówno maszyny, jak i części. Maszyny zbudowane dla HSM są mocniejsze i reagują szybciej, aby nadążyć za szybkimi ruchami.

Typowe techniki obróbki z dużymi prędkościami

Obróbka szybkościowa wykorzystuje specjalistyczne techniki w celu osiągnięcia optymalnych rezultatów. Każda metoda jest zaprojektowana tak, aby ciąć szybciej, redukować ciepło i produkować dokładniejsze części. Oto niektóre z głównych sposobów, w jakie zakłady wykorzystują obecnie obróbkę szybkościową.

Frezowanie trochoidalne

Frezowanie trochoidalne to metoda wycinania szczelin lub kieszeni za pomocą ruchu pętli. Narzędzie porusza się po małych, kolistych ścieżkach podczas ruchu do przodu. Utrzymuje to narzędzie w niskiej temperaturze i rozkłada siłę skrawania. Wydłuża to żywotność narzędzia i umożliwia głębsze cięcie twardych materiałów.

Peel Milling

Frezowanie zdzierające wykorzystuje wąskie cięcie, utrzymując ruch narzędzia do przodu ze stałą prędkością. Narzędzie "zdziera" cienkie paski materiału w każdym przejściu. Zmniejsza to siłę działającą na narzędzie. Działa dobrze na twardych metalach i utrzymuje niską temperaturę.

Kieszonkowanie z dużą prędkością

Kieszenie o dużej prędkości są używane do usuwania dużych obszarów wewnątrz części. Maszyna wykorzystuje szybkie, płytkie przejścia zamiast głębokich cięć. Pomaga to szybko usunąć wióry i uniknąć uszkodzenia narzędzia. Sprawia to również, że ścianki kieszeni są gładsze.

Obróbka spoczynkowa

Obróbka spoczynkowa to metoda udoskonalania małych obszarów, które mogły zostać pominięte podczas wcześniejszych cięć. Oprogramowanie identyfikuje obszary z resztkami materiału i wykorzystuje mniejsze narzędzia do ich uzupełnienia. Oszczędza to czas i zapewnia dokładność części.

Dynamiczne frezowanie

Frezowanie dynamiczne utrzymuje zaangażowanie narzędzia w materiał w stałym tempie. Ścieżka narzędzia zmienia się, aby uniknąć dużych obciążeń. Oznacza to, że maszyna może korzystać z wyższych prędkości i posuwów. Zmniejsza to zużycie narzędzia i zapewnia bardziej spójne części.

Szybkie wiercenie i gwintowanie

Wysoka prędkość wiercenie I stukający wykorzystują wysokie prędkości wrzeciona i szybkie ruchy. Wiertła lub gwintowniki szybciej wchodzą i wychodzą z materiału. Skraca to czas cyklu. Specjalne powłoki i chłodziwa pomagają utrzymać ostrość narzędzi i redukują ciepło.

Korzyści z obróbki z dużą prędkością

Zastosowanie obróbki szybkościowej daje producentom wyraźną przewagę. Przyspiesza produkcję, poprawia jakość części i wydłuża żywotność narzędzi. Poniżej przedstawiamy główne korzyści, jakich doświadczają zespoły stosujące tę metodę.

Zwiększona produktywność

Obróbka z dużą prędkością tnie szybciej. Wykorzystuje krótsze czasy cyklu i redukuje ruchy jałowe. Maszyna spędza więcej czasu na cięciu, a mniej na przemieszczaniu się między etapami.

Sklepy mogą produkować więcej części w tym samym czasie. Pomaga to w dotrzymywaniu terminów i realizacji większych zamówień bez konieczności posiadania większej liczby maszyn.

Ulepszone wykończenie powierzchni

Ponieważ narzędzia poruszają się szybciej i wykonują lżejsze cięcia, wykończone powierzchnie są gładsze. Występuje mniej zadziorów i szorstkich krawędzi.

Może to ograniczyć lub nawet wyeliminować potrzebę stosowania dodatkowych polerowanie Lub szlifowanie. Oszczędza czas i pracę, jednocześnie poprawiając wygląd produktu końcowego.

Mniejsze zużycie narzędzi

HSM wykorzystuje techniki, które zmniejszają siłę cięcia i ciepło. Mniej ciepła oznacza mniej uszkodzeń narzędzia. Gładkie ścieżki narzędzia pozwalają również uniknąć nagłego nacisku na krawędź tnącą.

W rezultacie narzędzia działają dłużej. Zmniejsza to koszty narzędzi i utrzymuje stabilną produkcję.

Niższe zużycie energii

Obróbka z dużą prędkością usuwa materiał szybciej przy użyciu mniejszych cięć i stabilnych ścieżek narzędzia. Powoduje to mniejsze obciążenie silników maszyny.

Maszyna zużywa mniej energii na część. Z czasem obniża to koszty energii i zwiększa wydajność produkcji.

Podstawowe czynniki operacji obróbki z dużymi prędkościami

Aby osiągnąć maksymalne korzyści z obróbki szybkościowej, kilka kluczowych czynników musi działać w tandemie. Każdy z nich wpływa na szybkość, dokładność i stabilność procesu. Przyjrzyjmy się temu, co ma największe znaczenie.

Prędkość i moc wrzeciona

Obróbka szybkościowa wymaga wysokich prędkości wrzeciona. Wiele konfiguracji działa z prędkością ponad 10 000 obr. Wrzeciono musi mieć również wystarczającą moc, aby utrzymać te prędkości pod obciążeniem.

Mocniejsze wrzeciona mogą obsługiwać głębsze lub szybsze cięcia bez spowalniania. Pomagają również zapobiegać drganiom i słabemu wykończeniu powierzchni.

Sztywność i stabilność maszyny

Przy dużych prędkościach nawet najmniejsze wibracje mogą uszkodzić część. Rama maszyny musi być sztywna. Komponenty muszą być odporne na zginanie lub drgania.

Stabilna maszyna tnie płynniej. Pomaga również chronić narzędzia i wydłuża ich żywotność. Dlatego większość maszyn HSM ma mocne ramy i precyzyjne prowadnice liniowe.

Optymalizacja ścieżki narzędzia

Strategie ścieżki narzędzia odgrywają znaczącą rolę. Obróbka z dużymi prędkościami działa najlepiej ze ścieżkami, które unikają ostrych zakrętów lub nagłych zmian kierunku.

Gładkie, płynne ścieżki utrzymują stałe obciążenie cięcia. Oprogramowanie CAM pomaga w generowaniu takich ścieżek. Pozwala również uniknąć niepotrzebnych cięć powietrznych i nakładania się. Oszczędza to czas i chroni narzędzie.

Uchwyty robocze i osprzęt

Przy dużych prędkościach nawet niewielkie ruchy części mogą powodować problemy. Część musi być mocno trzymana w miejscu. Zaciski, imadła i uchwyty muszą być odporne na wibracje i pozostawać zablokowane.

Często stosowane są niestandardowe mocowania. Pomagają one utrzymać złożone kształty lub cienkie ścianki bez zginania. Dobre mocowanie zapewnia lepszą dokładność i powtarzalność.

Zastosowania w różnych branżach

HSM jest wykorzystywany w różnych branżach. Pomaga firmom produkować szczegółowe części szybciej i z wyższą jakością. Poniżej znajduje się kilka kluczowych obszarów, w których HSM ma znaczący wpływ.

Komponenty lotnicze

W przemyśle lotniczym często wykorzystuje się twarde metale, takie jak tytan i Inconel. Materiały te są trudne w obróbce. HSM szybko usuwa metal, zachowując jednocześnie wąskie limity rozmiarów. Jest powszechnie stosowana do produkcji cienkich ścianek, nawiasy, osłonyi części konstrukcyjnych. HSM pomaga zmniejszyć wagę, poprawić dokładność części i skrócić czas produkcji.

Części samochodowe

Producenci samochodów używają HSM do produkcji bloków silnika, części zawieszenia i niestandardowych projektów. Szybkie prędkości cięcia wspierają produkcję na dużą skalę. Proces ten dobrze sprawdza się w przypadku aluminium i innych lekkich metali, które pomagają zmniejszyć zużycie paliwa.

Urządzenia medyczne

Części medyczne muszą być precyzyjne i bardzo gładkie. HSM jest wykorzystywana do produkcji narzędzi, implantów i sprzętu testującego. Pozwala na uzyskanie czystych, ostrych detali na materiałach takich jak stal nierdzewna, tytan i tworzywa sztuczne. Często eliminuje to lub zmniejsza potrzebę dodatkowego wykańczania.

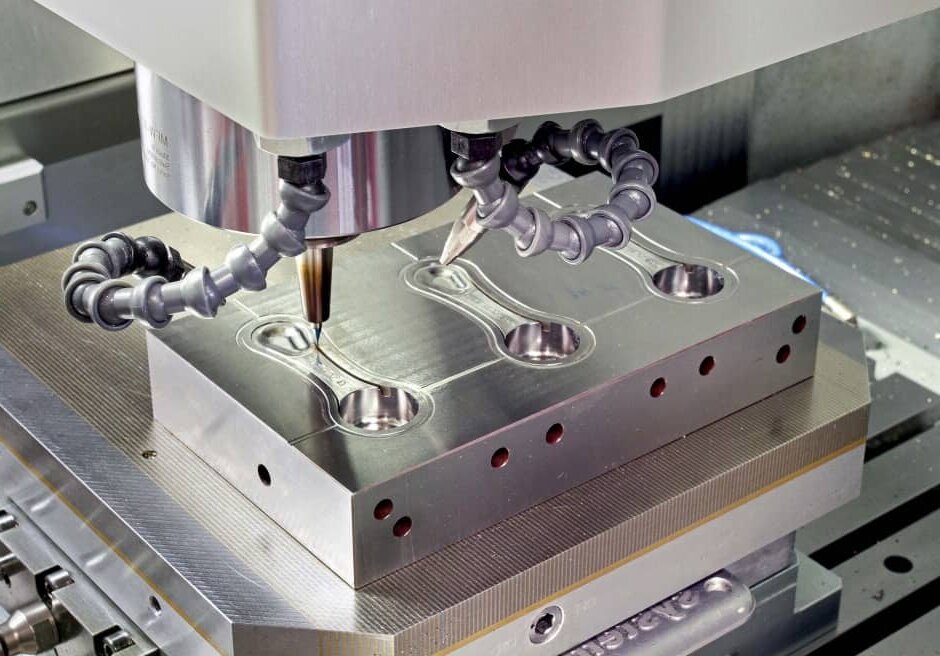

Produkcja form i matryc

HSM jest ważnym narzędziem w przemysł form i matryc. Obrabia twarde metale z wysoką dokładnością. Gładsze powierzchnie, które tworzy, oznaczają mniej późniejszego polerowania. Szybkie prędkości skrawania umożliwiają producentom narzędzi szybkie dostarczanie form, co jest szczególnie korzystne w przypadku krótkich serii lub niestandardowych części.

Najlepsze praktyki w zakresie wdrażania

Aby osiągnąć najlepsze wyniki z HSM, każdy aspekt konfiguracji musi być starannie przemyślany i zoptymalizowany. Przestrzeganie dobrych praktyk pomaga zmniejszyć liczbę błędów, wydłużyć żywotność narzędzi i utrzymać stałą jakość.

Ocena przydatności części

Nie wszystkie części nadają się do obróbki szybkościowej. Konieczne jest wcześniejsze sprawdzenie materiału, kształtu i tolerancji.

Części o cienkich ściankach, ciasnych krzywiznach lub głębokich kieszeniach zwykle przynoszą największe korzyści. Prostsze części lub serie o małej ilości mogą nie wymagać szybkości i kosztów HSM.

Wybór odpowiednich obrabiarek

Maszyna musi być przystosowana do pracy z dużą prędkością. Oznacza to, że powinna mieć szybkie wrzeciona, szybkie sterowanie ruchem i mocną, sztywną ramę.

Jeśli maszyna jest słaba lub powolna, może wibrować lub pozostawiać szorstkie powierzchnie. Może to również skrócić żywotność narzędzia i prowadzić do błędów.

Używaj wysokiej jakości narzędzi tnących

Dobre narzędzia są kluczowe w HSM. Używaj ostrych, dobrze wyważonych narzędzi z odpowiednimi powłokami i kształtami do szybkiego cięcia.

Narzędzia z węglików spiekanych z powłokami odpornymi na ciepło, takimi jak TiAlN lub diament, są często najlepszym wyborem. Upewnij się, że narzędzie pasuje do ciętego materiału.

Ewakuacja układu sterowania

Przy dużych prędkościach wióry szybko się gromadzą. Jeśli nie zostaną szybko usunięte, mogą uszkodzić narzędzie lub przegrzać część.

Do usuwania wiórów należy używać strumieni powietrza, chłodziwa lub systemów wysokociśnieniowych. Ścieżki narzędzia powinny być otwarte, a cięcia lekkie, aby ułatwić spływ wiórów.

Utrzymywanie sztywności w uchwytach roboczych

Część musi pozostać całkowicie nieruchoma podczas cięcia. Każdy ruch powoduje drgania, złe wykończenie powierzchni lub uszkodzenie narzędzia.

Używaj mocnych zacisków lub niestandardowych uchwytów. Utrzymuj część blisko stołu, aby ograniczyć wibracje. Solidna konfiguracja prowadzi do lepszych cięć i dłuższej żywotności narzędzia.

Wnioski

Obróbka szybkościowa to nowoczesne podejście, które pomaga producentom wycinać części szybciej, z większą precyzją i dłuższą żywotnością narzędzia. Opiera się na dużych prędkościach wrzeciona, zoptymalizowanych ścieżkach narzędzia i stabilnych maszynach w celu zwiększenia wydajności. Metoda ta jest szeroko stosowana w przemyśle lotniczym, motoryzacyjnym, medycznym i produkcji form.

Chcesz wiedzieć, czy obróbka szybkościowa jest dobrym rozwiązaniem dla Twojego następnego projektu? Skontaktuj się z nami już dziś aby uzyskać poradę eksperta lub szybką wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.