製造業関連の記事を定期的に更新しています。

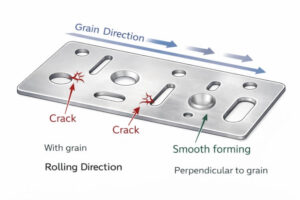

穴、曲げ、エンボスが近すぎると、成形品質は急速に低下する。金属が均等に伸びることができず、ひび割れやしわ、あるいは成形不良の原因となる。

すべての電気エンクロージャ、コントロールボックス、または金属アセンブリは、クリーンで安全なケーブル配線に依存しています。ケーブルの引き回しが悪いと、ワイヤーが絡まったり、過熱したり、ケーブルが切れたりすることがあります。

設計チームは、各グループが単独で作業するため、しばしば遅延や品質問題に直面する。エンジニアは、製造部門に確認することなく図面を仕上げるかもしれないし、バイヤーは、製造部門に確認することなく図面を仕上げるかもしれない。

現代の板金プロジェクトには、通常、エンジニア、ファブリケーター、サプライヤー、そしてクライアントといった複数のチームが関わっている。問題は、それぞれの役割が明確に定義されていないことから始まる。たとえ

公正な比較には、各見積りの背後にあるものを明らかにする必要がある。材料の種類、工程の選択、検査範囲について、ベンダーが同じ前提を使用しているかどうかをチェックする必要があります。それをせずに価格だけを比較すると誤解を招き、プロジェクトの予算や納期に影響を与える可能性があります。

重要なのは、サプライヤーがどのようにコミュニケーションを取り、どのような詳細を盛り込み、何を省くかに注意を払うことである。プロの見積もりは、明確で具体的で、技術的な理解に裏打ちされたものでなければなりません。あいまいな見積もりや単純すぎる見積もりは、多くの場合、経験が浅いか、最終的な部品に影響を与える可能性のある手抜きを示唆しています。

サーボプレスは、センサー、制御システム、機械的な安全コンポーネントを利用して、ダメージが発生する前に防ぎます。これらはリアルタイムで力と位置を追跡し、あらかじめ設定された制限を超えた場合、ラムを直ちに停止させます。このスマートな保護機能により、工具を良好な状態に保ち、部品の精度を維持し、負荷が変化してもスムーズな動作をサポートします。

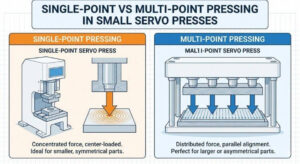

精密成形では、プレス方法を少し変えるだけでも、最終的な仕上がりに影響します。多くの技術者は、以下のような場合に、シングルポイントプレスとマルチポイントプレスのどちらを選ぶかで苦労しています。

コネクター、センサー、小型電子筐体などの軽度の組立作業は、年々要求が厳しくなっている。製造業者は現在、ミクロン単位の精度と再現性を必要としています。

安全な小型サーボプレスシステムには、いくつかの保護層があります。物理的なガード、センサー、インターロック、非常停止ボタンなどです。各パーツは、事故を阻止し、異常な状態を検出し、オペレータと機械の両方を保護するために連携します。システムが安全性を考慮して設計されていれば、信頼性を維持し、ダウンタイムを減らすことができます。

圧入工程で安定した力、制御された速度、ライブ品質フィードバックが必要な場合、サーボプレスを検討する価値があります。サーボプレスは、プレスパラメータをデジタルで設定し、ミクロン以内の再現性を実現します。コネクター、センサー、ハウジングのようなデリケートな部品の場合、サーボプレスは、再加工や材料の無駄を削減しながら、一貫した結果を提供します。

多くの精密ベースのアプリケーションでは、答えは「イエス」です。小型サーボプレスは、プログラム可能な動き、静かな動作、±0.005 mm以内の力精度を提供します。小型サーボプレスは、電子機器、医療機器、小型組立ラインなどの産業で威力を発揮します。しかし、重厚な成形、深絞り、大型のプレス加工では、油圧プレスが依然として優位を保っています。

小型サーボプレスは、電動サーボモーターを使用して、動き、力、位置を正確に制御します。オイルや空気に頼る代わりに、プログラム可能な電子制御を使用します。これにより、ユーザーはより優れた柔軟性と再現性のある結果を得ることができます。精度、データトラッキング、一貫した力制御を必要とする産業に適しています。

今日の製造業は、以前よりも小さく、軽く、正確な部品を作る必要があります。従来の機械式プレスや空圧プレスでは、必要な制御ができないことがよくあります。

1営業日以内にご連絡いたします。接尾辞が"@goodsheetmetal.com "のメールにご注意ください。