板金の欠陥は、完成部品の外観と機能の両方に影響を与えます。多くの場合、切断、成形、溶接、仕上げの際に発生します。些細な欠陥であっても、製品を弱くし、コストを上げ、納期を遅らせる可能性があります。欠陥ができる仕組みとその原因を理解することで、メーカーはミスを減らし、安定した品質を維持するための対策を講じることができます。

板金の欠陥はよくあることだが、それを特定し、原因を突き止めることができる。適切なアプローチにより、これらの問題を解決することができる。何を見るべきかを知ることで、スクラップを減らし、部品の品質を向上させ、生産を円滑に保つことができます。適切な機器を使用し、一貫したプロセスに従うことで、解決策はより効果的になります。

欠陥は製品の品質、コスト、顧客の信頼に影響します。不具合を発見し、説明し、解決する方法を学ぶことで、プロジェクトをよりよくコントロールできるようになります。

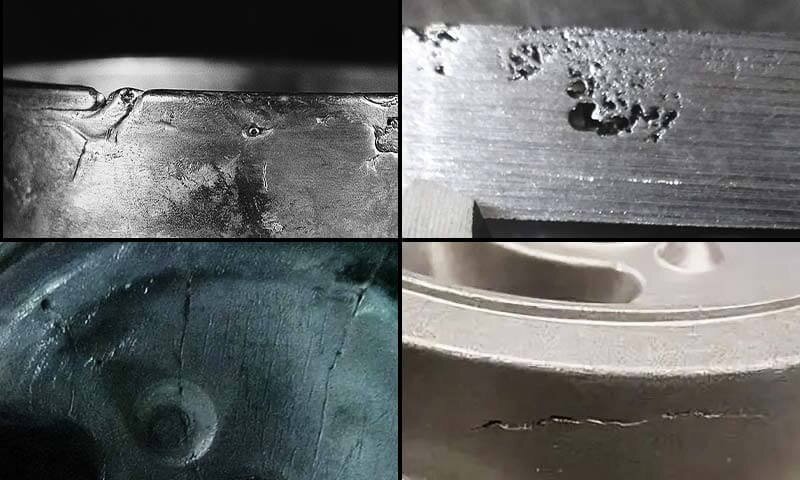

表面の欠陥とその解決策

表面の欠陥は必ずしも強度に影響するわけではないが、外観を損ねたり、耐久性を低下させたり、部品の不合格につながることがある。このような欠陥は、取り扱い中、成形中、仕上げ中に現れることが多い。早期に発見することで、時間とコストを節約することができます。

傷と得点

キズやスレは、シート表面に硬い接触が当たったときに発生する。多くの場合、乱暴な扱い、汚れた工具、研磨粒子などから生じます。小さな傷は主に外観に影響しますが、深い傷は保護膜を傷つけ、部品の寿命を縮めます。

それを防ぐには、材料を注意深く扱い、道具を清潔に保つこと。加工時に保護フィルムを使用すれば、ダメージを軽減できる。軽い傷は次の方法で直ることがある。 研磨 あるいは、部品が生産工程に進む前に仕上げを行う。

孔食と腐食

孔食は小さな穴や窪みとして現れ、通常は化学反応や閉じ込められた水分によって引き起こされる。腐食は、シートが保護されずに過酷な条件にさらされると広がる。どちらも材料を弱くし、故障の原因となります。

このような問題を防ぐには、まず耐食合金と保護コーティングが必要です。材料を乾燥した状態に保ち、適切に保管する。定期的な検査は、深刻な損傷が発生する前に初期の兆候を捉えるのに役立ちます。

ロールマークとダイスマーク

ロールマークやダイスマークは、圧延やプレスの際に現れます。これらはシートに線、波、印象として現れます。これらの欠陥は、特に滑らかな表面が必要な場合、機能と外観の両方に悪影響を及ぼします。

解決策としては、ロールとダイスを清潔に保つこと、圧力を制御すること、摩擦を減らすために潤滑剤を塗布することなどが挙げられる。金型を再研磨または研磨することも、このようなマークの再発防止に役立ちます。

形状と形状に関連する欠陥と解決策

形状やフォームの欠陥は、シートメタル部品の形状を変化させます。これらの欠陥は、部品のはめ合い、機能、組み立てに影響を与える可能性がある。これらの欠陥は通常、応力、不良成形条件、または弱い工程管理が原因で発生します。

スプリングバックとディストーション

跳ね返ります 成形後にシートがわずかに折れ曲がるときに起こる。歪みは、成形中に材料が不均一にずれることで起こる。どちらも、部品が必要な角度や寸法を逸脱する原因となる。

これらの問題を解決するには、金型設計を調整し、スプリングバックを計算に入れる。より強力なクランプと正確な成形力が役立ちます。場合によっては、熱処理によって残留応力を減らし、精度を向上させることもできます。

しわとたわみ

しわは波状のひだとして現れ、座屈は圧縮時の大きな変形として現れる。これらの欠陥は、シートが適切に支持されていない場合、深絞り加工や曲げ加工でしばしば発生する。

適切なブランクホルダーの圧力を使用し、材料の流れを制御することで、これらを防止します。また、適切な板厚を選択し、潤滑剤を添加することでもストレスを軽減できます。深刻なケースでは、問題が繰り返されないように金型を再設計する必要があるかもしれません。

反りとねじれ

反りはシートを不均等に曲げ、ねじれはシートを回転させる。これらの欠陥は、冷却ムラ、溶接応力、非対称成形に起因することが多い。

解決策には、溶接時の熱のコントロールや、シート全体の応力のバランスなどがあります。成形時に治具を使用することで、部品のアライメントを保つことができます。アニーリングなどの後工程での応力除去も、平坦性を回復することができます。

エッジとカットに関連する欠陥と解決策

切断の欠陥は、安全性と性能の両方に影響する。刃先の切削不良は組み立てを難しくし、部品を弱くし、作業員に危険をもたらすことさえあります。このような欠陥は通常、工具の摩耗、不適切な切削方法、熱応力に起因します。

バリとラフエッジ

バーズ と粗いエッジは、切断後に鋭利な突起や不均一な突起として現れる。これらはしばしば、鈍い工具、誤った切削速度、または弱いクランプから生じる。このような欠陥は、怪我や適合不良、仕上げコストの上昇の原因となります。

これを防ぐには、鋭利な工具を使用し、適切な切削速度を維持し、加工物をしっかりと固定する。次のような二次加工 バリ取り, 研削またはタンブリングすることで、エッジを滑らかにし、部品の取り扱いを安全にすることができる。

剪断と切断によるマイクロクラック

マイクロクラックは、刃先に応力がかかると発生する。マイクロクラックは通常 剪断 または パンチ特に、磨耗した工具や過度な圧力がかかると発生する。これらの小さなクラックは成形中に成長し、部品の故障につながる可能性があります。

切削工具の切れ味を保ち、摩耗したら交換することで、マイクロクラックを減らす。パンチとダイのクリアランスを調整することも有効です。靭性に優れた高品質のシート材を使用すれば、リスクはさらに低くなります。

熱切断におけるドロスと溶け残り

レーザー切断やプラズマ切断では、ドロスや溶け残りが発生する。これらはシートの下面に付着し、粗いエッジを残します。これらの欠陥は、入熱が高すぎたり、切断ガス流の制御が不十分だったりすると発生します。

これを解決するには、出力、速度、ガス圧を含む適切な切断パラメータを設定します。ノズルを定期的に清掃し、ガスのスムーズな流れを維持する。研削やブラッシングなどの後加工仕上げを行うことで、残留物を除去し、エッジの品質を向上させることができる。

成形とスタンピングの欠陥と解決策

形にする そして 足踏み 複雑な形状を作り出すが、シートメタルに応力を与える可能性がある。条件が制御されないと、目に見える欠陥が現れます。これらの欠陥は部品の品質を低下させ、材料を浪費し、手戻りを増やします。

ティアリングとネッキング

引き裂きは、シートが過度の張力で裂けることで起こる。ネッキングは、材料が破損する前に小さな領域で薄くなることで発生する。どちらの問題も部品の強度を弱め、使用不能にする。

これらの欠陥を防ぐには、成形力を弱め、適切な板厚を選択し、潤滑剤を塗布して摩擦を下げる。適切なダイ半径を使用し、ブランクホルダーの圧力をコントロールすることも有効です。

深いドローイングで耳を傾ける

イヤリングは、深絞り加工されたカップのエッジの凹凸や波状のリムとして現れる。これは、材料の強度が方向によって異なり、成形時に不均一な流れが生じるために発生する。

イアリングを修正するには、異方性の低い素材を選ぶか、熱処理で結晶粒組織のバランスをとる。また、延伸前にブランクの形状を調整することで、不揃いなリムを減らすことができる。

オレンジピールとストレッチャーストレイン

オレンジピールは、粗い粒が不均一に変形することによって生じる、ざらざらした粒状の表面として現れる。ストレッチャーストレインは、シートの不規則な降伏による目に見える線や帯として現れる。

きめ細かく均一な結晶粒のシートを使用することで、こうした問題を防ぐことができる。熱処理と制御された圧延は、結晶粒構造を改善する。適切な成形速度と一貫した潤滑を維持することも、表面の凹凸を減らすのに役立ちます。

溶接と接合の欠陥と解決策

溶接 と接合は、シートメタル部品を組み立てる際の重要なステップですが、それぞれに課題があります。熱、圧力、充填材は、接合部を弱くし、信頼性を低下させる欠陥を生み出す可能性があります。工程条件を注意深く管理することで、こうした問題を防ぐことができます。

熱影響を受けるゾーンの亀裂

熱影響部(HAZ)の亀裂は、溶接部周辺に熱応力が加わ ると形成される。高炭素鋼や合金鋼の場合、冷却中に発生す ることが多い。これらの亀裂は接合部を弱くし、早期の破 損につながる可能性がある。

温度差を少なくするための予熱、適切な充填 材の使用、冷却速度の制御は、亀裂の発生を 防ぐことができる。溶接後の熱処理も、残留応力の緩和に役立つ。

溶接部の気孔と介在物

気孔は溶接ビードの小さな穴として現れ、介在物 は溶接部に閉じ込められた異物である。両者とも、ガス、汚れ、または酸化層が 溶接池を汚染することによって生じる。これらの欠陥は溶接強度を低下させ、弱点 を作る。

これらを防ぐには、溶接前に母材を洗浄し、適切な シールド・ガス・フローを維持する。溶接パラメーターを調整し、より良好な溶融と、 捕捉ガスの減少を確保する。

熱処理による歪み

歪みは、不均一な加熱と冷却によってシートが曲がったりねじれたりすることで起こる。熱応力に耐えられない薄いシートによく見られます。歪んだ部品は、組み立ての際に正しくフィットしなかったり、位置が合わなかったりします。

千鳥溶接やバックステップ溶接などの適切な 溶接順序は、歪みを減少させる。クランプと固定具を使用することで、溶接中 の部品の安定性を保つことができる。電流の低減や移動速度の高速化により、入熱を低 減することも有効である。

コーティングと仕上げの欠陥と解決策

コーティングと仕上げ シートメタルを保護し、外観を向上させるが、欠陥が生じることもある。接着不良、不均一な被覆、表面のひび割れなどは耐久性を低下させ、早期故障を引き起こす可能性があります。これらの問題を検出して修正することで、部品が意図したとおりに機能するようになります。

接着不良と剥離

接着不良は、コーティングが金属表面から剥離することで起こる。この現象は、汚染、表面処理の不備、コーティング剤の不適合などが原因で起こることが多い。剥離すると金属が露出し、腐食のリスクが高まります。

コーティングの前に表面を十分に洗浄し、準備することで、接着不良を防ぎます。プライマーや相溶性の良い材料を使用して、接着を向上させる。硬化をコントロールし、適切な環境条件を保つことも、強力な接着を維持するのに役立ちます。

ひび割れとクレイジング

ひび割れやクレーズは、塗膜上に細かい線や網目模様として現れる。過度の応力、急激な乾燥、塗膜と金属との膨張差などが原因です。これらの欠陥は保護機能を低下させ、外観を損ないます。

ひび割れを防ぐため、薄く均一に塗布してください。推奨される乾燥時間と硬化時間に従ってください。金属の膨張に合った柔軟なコーティングを選択することで、応力に起因するひび割れを減らすことができます。

一貫性のない膜厚

塗膜の厚さにムラがあると、弱点や過剰な付着物が生じます。塗布技術の不足、スプレーノズルの磨耗、表面形状の不均一などが原因で起こることが多い。不均一な膜厚は、耐食性、色、全体的な外観に影響を与えます。

塗布中に塗膜の厚さを測定・監視することで、これを修正する。スプレーの設定を調整し、装置を定期的にメンテナンスする。自動化または制御された塗布方法は、シート全体に均一な塗布を保証します。

結論

板金の欠陥は、成形、切断、溶接、仕上げなど、どの段階でも発生する可能性があります。ほとんどの欠陥には、材料の問題、機械の摩耗、不適切な取り扱いなど、明確な原因があります。工具の調整、応力の制御、適切な材料の使用など、早期発見と適切な解決策は、スクラップの削減、品質の向上、生産スケジュールの維持に役立ちます。

板金部品が最高水準を満たすことをお望みですか? お問い合わせ お客様のプロジェクトについてご相談いただき、欠陥のない生産のためのソリューションをご提案させていただきます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。