I difetti della lamiera possono influire sia sull'aspetto che sul funzionamento di un pezzo finito. Spesso si verificano durante il taglio, la formatura, la saldatura o la finitura. Anche i difetti minori possono indebolire il prodotto, aumentare i costi e ritardare la consegna. Comprendendo come si formano i difetti e quali sono le cause, i produttori possono adottare misure per ridurre gli errori e mantenere una qualità costante.

I difetti della lamiera sono comuni, ma possono essere identificati e ricondotti alle loro cause. Con il giusto approccio, questi problemi possono essere risolti. Sapendo cosa cercare, è possibile ridurre gli scarti, migliorare la qualità dei pezzi e mantenere una produzione regolare. L'utilizzo di attrezzature adeguate e il rispetto di processi coerenti rendono le soluzioni più efficaci.

I difetti influiscono sulla qualità del prodotto, sui costi e sulla fiducia dei clienti. Imparare a individuarli, spiegarli e risolverli vi permette di controllare meglio i vostri progetti.

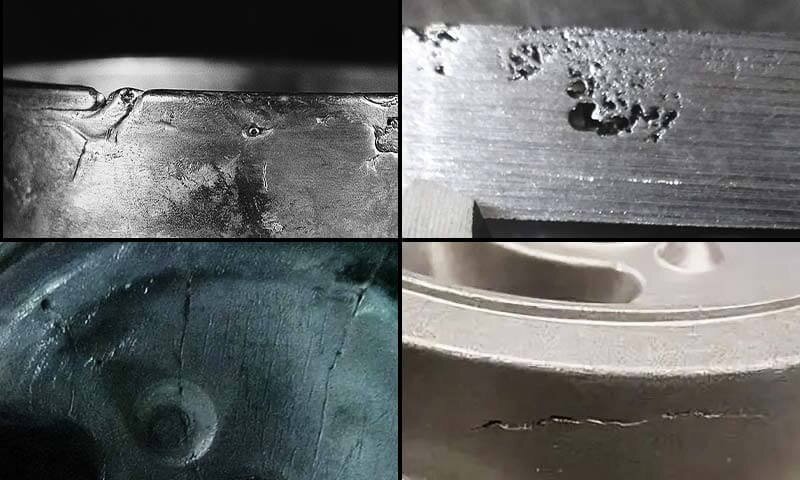

Imperfezioni e difetti della superficie e soluzioni

I difetti superficiali non sempre influiscono sulla resistenza, ma possono rovinare l'aspetto, ridurre la durata e portare al rifiuto del pezzo. Spesso questi difetti compaiono durante la manipolazione, la formatura o la finitura. Individuarli tempestivamente consente di risparmiare tempo e denaro.

Graffi e segni di usura

I graffi e le rigature si verificano quando un contatto duro colpisce la superficie della lastra. Spesso sono dovuti a manipolazioni brusche, utensili sporchi o particelle abrasive. I piccoli graffi influiscono principalmente sull'aspetto, mentre quelli più profondi possono danneggiare i rivestimenti protettivi e ridurre la durata del pezzo.

Per prevenirli, è necessario maneggiare con cura i materiali e mantenere puliti gli strumenti. L'uso di pellicole protettive durante la lavorazione può ridurre i danni. I graffi leggeri possono talvolta essere riparati con lucidatura o di finitura prima che i pezzi avanzino nella produzione.

Pitting e corrosione

La vaiolatura si presenta come piccoli fori o depressioni, solitamente causati da reazioni chimiche o umidità intrappolata. La corrosione si diffonde quando la lamiera è esposta a condizioni difficili senza protezione. Entrambi possono indebolire il materiale e causare guasti.

La prevenzione di questi problemi inizia con leghe e rivestimenti protettivi resistenti alla corrosione. Mantenete i materiali asciutti e conservateli correttamente. Ispezioni regolari aiutano a cogliere i primi segnali prima che si verifichino danni gravi.

Segni di rotolamento e segni di stampo

I segni di rullo e di matrice si manifestano durante la laminazione o la pressatura. Si presentano come linee, onde o impronte sul foglio. Questi difetti possono danneggiare sia la funzione che l'aspetto, soprattutto quando è necessaria una superficie liscia.

Le soluzioni comprendono la pulizia di rulli e stampi, il controllo della pressione e la lubrificazione per ridurre l'attrito. Anche la riaffilatura o la lucidatura degli utensili aiuta a prevenire la ricomparsa di questi segni.

Difetti e soluzioni legati alla forma e alle forme

I difetti di forma modificano la geometria delle parti in lamiera. Questi difetti possono influenzare il modo in cui i pezzi si adattano, funzionano e si assemblano. Di solito si verificano a causa delle sollecitazioni, di condizioni di formatura inadeguate o di un debole controllo del processo.

Ritorno elastico e distorsione

Ritorno elastico si verifica quando la lastra si piega leggermente dopo la formatura. La distorsione si verifica quando il materiale si sposta in modo non uniforme durante la formatura. Entrambe possono causare la mancata realizzazione degli angoli o delle dimensioni richieste.

Per risolvere questi problemi, è necessario modificare la progettazione degli utensili e tenere conto del ritorno elastico nei calcoli. Forze di serraggio più forti e forze di formatura precise aiutano. In alcuni casi, il trattamento termico può ridurre le tensioni residue e migliorare la precisione.

Rughe e pieghe

Il raggrinzimento si manifesta con pieghe ondulate, mentre la deformazione si manifesta con deformazioni più ampie sotto compressione. Questi difetti si verificano spesso durante l'imbutitura o la piegatura, quando la lastra non è adeguatamente supportata.

Per prevenirle, è necessario utilizzare la giusta pressione del porta-stampi e controllare il flusso del materiale. Anche la scelta dello spessore corretto della lamiera e la lubrificazione riducono le sollecitazioni. Nei casi più gravi può essere necessario riprogettare gli utensili per evitare problemi ripetuti.

Deformazione e torsione

La deformazione fa sì che le lastre si pieghino in modo non uniforme e la torsione le fa ruotare in modo non allineato. Questi difetti sono spesso dovuti a un raffreddamento non uniforme, a sollecitazioni di saldatura o a una formatura asimmetrica.

Le soluzioni comprendono il controllo del calore durante la saldatura e il bilanciamento delle sollecitazioni sulla lamiera. L'uso di dispositivi di fissaggio durante la formatura mantiene i pezzi allineati. Anche l'alleggerimento delle tensioni post-processo, come la ricottura, può ripristinare la planarità.

Difetti e soluzioni legati a bordi e tagli

I difetti di taglio influiscono sia sulla sicurezza che sulle prestazioni. I bordi tagliati male rendono più difficile l'assemblaggio, indeboliscono i pezzi e possono persino costituire un pericolo per i lavoratori. Questi difetti derivano solitamente dall'usura degli utensili, da metodi di taglio impropri o da stress termico.

Bave e bordi ruvidi

Bave e i bordi ruvidi appaiono come sporgenze taglienti o irregolari dopo il taglio. Spesso sono causati da utensili opachi, velocità di taglio errate o serraggio insufficiente. Questi difetti possono causare lesioni, errori di adattamento e costi di finitura più elevati.

Per evitarli, è necessario utilizzare utensili affilati, mantenere una velocità di taglio adeguata e fissare saldamente il pezzo da lavorare. Processi secondari come sbavatura, macinazioneo la burattatura possono smussare gli spigoli e rendere le parti sicure da maneggiare.

Microfessurazioni da taglio e tranciatura

Le microfratture si formano quando si creano delle tensioni sul tagliente. Di solito compaiono durante tosatura o punzonaturasoprattutto in presenza di utensili usurati o di una pressione eccessiva. Queste piccole cricche possono crescere durante la formatura e portare alla rottura del pezzo.

Per ridurre le microfratture, è necessario mantenere affilati gli utensili da taglio e sostituirli quando sono usurati. Anche la regolazione del gioco tra punzone e matrice è utile. L'utilizzo di materiale di alta qualità con una buona resistenza riduce ulteriormente il rischio.

Scorie e residui fusi nel taglio termico

Durante il taglio al laser o al plasma si formano scorie e residui fusi. Si attaccano alla parte inferiore della lastra, lasciando bordi ruvidi. Questi difetti si verificano quando l'apporto di calore è troppo elevato o il flusso di gas di taglio è mal controllato.

Per risolvere il problema, impostare i parametri di taglio corretti, tra cui potenza, velocità e pressione del gas. Pulire regolarmente gli ugelli per mantenere un flusso di gas regolare. La finitura post-processo, come la molatura o la spazzolatura, può rimuovere i residui e migliorare la qualità dei bordi.

Difetti e soluzioni di formatura e stampaggio

Formare e stampaggio creare forme complesse, ma può introdurre tensioni nella lamiera. Quando le condizioni non sono controllate, compaiono difetti visibili. Questi difetti riducono la qualità dei pezzi, sprecano materiale e aumentano la rilavorazione.

Lacerazione e scollatura

La lacerazione si verifica quando il foglio si spacca sotto una tensione eccessiva. La scollatura si verifica quando il materiale si assottiglia in una piccola area prima di cedere. Entrambi i problemi indeboliscono i pezzi e li rendono inutilizzabili.

Per prevenire questi difetti, è necessario ridurre la forza di formatura, scegliere il giusto spessore del materiale e applicare la lubrificazione per ridurre l'attrito. Anche l'uso di raggi di stampo adeguati e il controllo della pressione del porta-stampi sono utili.

Orecchio nel disegno profondo

L'orlatura si manifesta con bordi irregolari o ondulati sulle tazze imbutite. Si verifica perché la resistenza del materiale varia con la direzione, causando un flusso irregolare durante la formatura.

Per risolvere il problema delle spigolature, è necessario scegliere materiali a bassa anisotropia o utilizzare un trattamento termico per bilanciare la struttura della grana. Anche la regolazione della forma del grezzo prima della trafilatura può ridurre i bordi irregolari.

Buccia d'arancia e ceppi di barella

La buccia d'arancia si presenta come una superficie ruvida e granulosa causata da grani grossi che si deformano in modo non uniforme. Le deformazioni da stiramento si manifestano come linee o bande visibili dovute a cedimenti irregolari della lastra.

Per evitare questi problemi, utilizzate lastre con grani fini e uniformi. Il trattamento termico e la laminazione controllata migliorano la struttura della grana. Anche il mantenimento di velocità di formatura adeguate e una lubrificazione costante contribuiscono a ridurre le irregolarità superficiali.

Difetti di saldatura e giunzione e soluzioni

Saldatura e la giunzione sono fasi fondamentali nell'assemblaggio di parti in lamiera, ma comportano delle sfide. Il calore, la pressione e il materiale di riempimento possono creare difetti che indeboliscono le giunzioni e riducono l'affidabilità. Un attento controllo delle condizioni di processo aiuta a prevenire questi problemi.

Crepe nelle zone colpite dal calore

Le cricche nella zona termicamente alterata (ZTA) si formano quando le tensioni termiche si accumulano intorno alla saldatura. Spesso si verificano con acciai ad alto tenore di carbonio o legati durante il raffreddamento. Queste cricche indeboliscono il giunto e possono portare a un cedimento precoce.

Il preriscaldamento per ridurre le differenze di temperatura, l'uso di materiali d'apporto adeguati e il controllo della velocità di raffreddamento possono prevenire le cricche. Anche il trattamento termico post-saldatura aiuta ad alleviare le tensioni residue.

Porosità e inclusioni nelle saldature

La porosità si presenta come piccoli fori nel cordone di saldatura, mentre le inclusioni sono particelle estranee intrappolate nella saldatura. Entrambe derivano da gas, sporco o strati di ossido che contaminano il bagno di saldatura. Questi difetti riducono la resistenza della saldatura e creano punti deboli.

Per prevenirli, pulire il metallo di base prima della saldatura e mantenere un flusso adeguato di gas di protezione; conservare i materiali d'apporto in condizioni asciutte per evitare la contaminazione da umidità. Regolare i parametri di saldatura per garantire una migliore fusione e un minor numero di gas intrappolati.

Distorsione da processi termici

La distorsione si verifica quando il riscaldamento e il raffreddamento non uniformi causano la piegatura o la torsione delle lastre. È comune nelle lamiere sottili che non resistono alle sollecitazioni termiche. Le parti distorte potrebbero non adattarsi o allinearsi correttamente durante l'assemblaggio.

Sequenze di saldatura corrette, come tecniche sfalsate o a passo indietro, riducono la distorsione. Il serraggio e il fissaggio mantengono stabili i pezzi durante la saldatura. Anche la riduzione dell'apporto di calore con una corrente ridotta o una velocità di avanzamento più elevata è utile.

Difetti di rivestimento e finitura e soluzioni

Rivestimenti e finiture proteggono la lamiera e ne migliorano l'aspetto, ma possono anche sviluppare dei difetti. Scarsa adesione, copertura non uniforme o crepe superficiali riducono la durata e possono causare guasti prematuri. L'individuazione e la correzione di questi problemi garantisce che i pezzi funzionino come previsto.

Fallimenti di adesione e peeling

I guasti di adesione si verificano quando i rivestimenti si separano dalla superficie metallica. Ciò avviene spesso a causa di contaminazione, scarsa preparazione della superficie o materiali di rivestimento incompatibili. Il distacco espone il metallo e aumenta il rischio di corrosione.

Per evitare problemi di adesione, pulire e preparare accuratamente la superficie prima del rivestimento. Utilizzare primer o materiali compatibili per migliorare l'adesione. Anche l'indurimento controllato e le condizioni ambientali adeguate contribuiscono a mantenere una forte adesione.

Crepe e screpolature

La fessurazione o screpolatura si presenta come linee sottili o disegni a rete sul rivestimento. Sono causate da sollecitazioni eccessive, essiccazione rapida o differenze di espansione tra il rivestimento e il metallo. Questi difetti riducono la protezione e rovinano l'aspetto estetico.

Applicare i rivestimenti in modo uniforme in strati sottili per evitare fessure. Seguire i tempi di asciugatura e polimerizzazione raccomandati. La scelta di rivestimenti flessibili che si adattano all'espansione del metallo riduce le cricche dovute alle sollecitazioni.

Spessore del rivestimento incoerente

Uno spessore non uniforme del rivestimento crea punti deboli o accumuli eccessivi. Spesso ciò è dovuto a una tecnica di applicazione inadeguata, a ugelli di spruzzatura usurati o a una geometria della superficie non uniforme. Uno spessore incoerente può influire sulla resistenza alla corrosione, sul colore e sull'aspetto generale.

Per risolvere il problema, misurare e monitorare lo spessore del rivestimento durante l'applicazione. Regolate le impostazioni di spruzzatura e sottoponete le attrezzature a regolare manutenzione. Anche i metodi di applicazione automatizzati o controllati garantiscono una copertura uniforme del foglio.

Conclusione

I difetti della lamiera possono verificarsi in qualsiasi fase, compresa la formatura, il taglio, la saldatura e la finitura. La maggior parte dei difetti ha cause chiare, come problemi di materiale, usura della macchina o manipolazione impropria. L'individuazione precoce e le soluzioni adeguate, come la regolazione degli utensili, il controllo delle sollecitazioni e l'uso dei materiali giusti, aiutano a ridurre gli scarti, a migliorare la qualità e a rispettare i tempi di produzione.

Volete che le vostre parti in lamiera soddisfino gli standard più elevati? Contattateci oggi stesso per discutere il vostro progetto e ottenere soluzioni per una produzione senza difetti.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.