Con el tiempo, los componentes metálicos expuestos a la humedad y los productos químicos pueden estropearse. El óxido puede dañar rápidamente las piezas metálicas. La corrosión cuesta miles de millones al año a las industrias. Entonces, ¿cómo puede proteger las superficies metálicas sin gastar demasiado? El cincado ofrece una solución asequible. Este proceso de galvanizado mejora la durabilidad y la vida útil del metal.

En este artículo examinaremos el proceso de zincado, sus ventajas y sus aplicaciones en diversas industrias. Veamos cómo funciona y por qué es tan eficaz para proporcionar una protección duradera a sus piezas.

¿Qué es el cincado?

El cincado, también llamado galvanizado, es el proceso de añadir una fina capa de zinc a una superficie metálica. El objetivo principal es proteger el metal subyacente de la oxidación y la corrosión. El zinc actúa como ánodo de sacrificio, lo que significa que se corroe antes que el metal que hay debajo.

Esta protección sigue siendo eficaz incluso si el revestimiento de zinc se raya. Es beneficioso para piezas expuestas a condiciones duras, como las de los sectores de la automoción, la construcción y las actividades al aire libre.

¿Cómo protege el cincado las superficies metálicas?

El revestimiento de zinc ofrece dos tipos principales de protección:

- Protección de barrera: El zinc crea una barrera física que impide que la humedad, el oxígeno y los productos químicos lleguen al metal base y provoquen corrosión.

- Protección Sacrificial: El zinc se corroe más rápido que el metal que hay debajo. Por lo tanto, si el revestimiento se raya, el zinc se sacrifica, protegiendo el metal base de la oxidación.

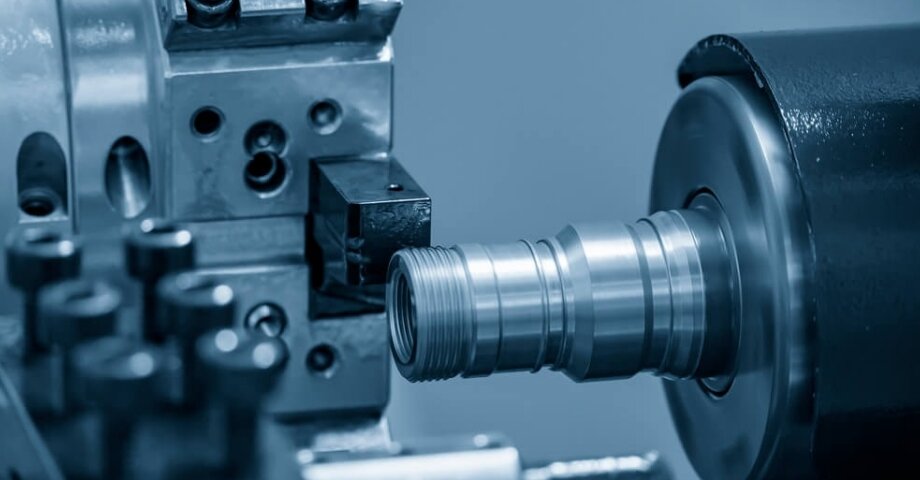

El proceso electroquímico del cincado

El cincado utiliza un proceso electroquímico. En primer lugar, la pieza metálica se introduce en un baño de sales de zinc. Una corriente eléctrica atraviesa la solución y desplaza los iones de zinc a la superficie del metal. Este proceso hace que el zinc se adhiera firmemente al metal.

El espesor de la capa de zinc depende de la duración de la inmersión de la pieza en el baño y de la cantidad de corriente aplicada. El resultado es un revestimiento liso y uniforme que proporciona una protección fuerte y duradera contra la corrosión.

¿Cómo funciona el cincado?

El galvanizado consiste en aplicar una fina capa de zinc a una superficie metálica para protegerla de la corrosión. A continuación, explicaremos paso a paso cómo funciona el proceso de galvanizado.

Paso 1: Preparación de la superficie metálica

La pieza metálica que se va a revestir se limpia a fondo para eliminar cualquier resto de suciedad, aceite, grasa u oxidación. Para ello se suele utilizar un baño de ácido o técnicas de limpieza abrasiva. Las superficies limpias permiten que el zinc se adhiera más eficazmente al metal.

Paso 2: Sumergir el metal en una solución electrolítica de zinc

Una vez limpia, la pieza metálica se sumerge en una solución electrolítica de zinc. Esta solución contiene una mezcla de sales de zinc, normalmente sulfato o cloruro de zinc, disueltas en agua. La solución también incluye otros aditivos para garantizar que el proceso de revestimiento funcione sin problemas.

Paso 3: Preparación del baño galvánico

La pieza metálica se conecta al lado negativo (cátodo) de un circuito eléctrico, mientras que en el lado positivo se coloca un ánodo de zinc. La solución electrolítica circula por el baño para mantener un flujo constante de iones de zinc.

Paso 4: Aplicación de la corriente eléctrica

Se aplica una corriente eléctrica a través de la solución electrolítica. Esta corriente hace que los iones de zinc de la solución se desplacen hacia la parte metálica cargada negativamente (el cátodo). Cuando estos iones de zinc alcanzan la superficie metálica, se reducen y se depositan como un recubrimiento sólido de zinc.

Paso 5: Deposición de zinc

Con el tiempo, la corriente eléctrica hace que se depositen más iones de zinc en la superficie de la pieza metálica, creando una fina pero resistente capa de zinc. El grosor de esta capa puede controlarse ajustando la corriente y el tiempo que se deja el metal en la solución.

Paso 6: Aclarado y secado

Una vez alcanzado el espesor de revestimiento deseado, se retira la pieza metálica del baño electrolítico. A continuación, se enjuaga para eliminar el exceso de solución y se seca.

Tipos de métodos de cincado

Se emplean diferentes métodos de zincado en función del tamaño de la pieza, los requisitos de espesor del revestimiento y el entorno de trabajo. Cada técnica ofrece una forma única de aplicar el zinc, con sus propios puntos fuertes y casos de uso ideales.

Electrogalvanizado

El electrogalvanizado es el método más común. Utiliza electricidad para recubrir las piezas metálicas con zinc. El resultado es una capa de zinc fina, lisa y brillante. Este método es ideal para piezas que necesitan un acabado limpio y dimensiones precisas.

Suele utilizarse para piezas de automóviles, sujetadoresy la electrónica. Aunque el revestimiento es más fino que otros métodos, ofrece una buena protección en interiores o en entornos con poca humedad.

Galvanización en caliente

Galvanización en caliente consiste en sumergir las piezas metálicas en un baño de zinc fundido. Esto crea un revestimiento mucho más grueso y rugoso que el electrogalvanizado. La unión es fuerte, y la capa de zinc puede soportar condiciones climáticas y de exposición duras.

Este método se utiliza habitualmente para estructuras exteriores, vallas, vigas de acero y herrajes de construcción. Ofrece resistencia a la corrosión a largo plazo en entornos exigentes.

Metalizado mecánico

El galvanizado mecánico no utiliza electricidad. En su lugar, utiliza la fricción y el impacto para soldar en frío polvo de zinc sobre la pieza metálica. Este proceso se realiza en un tambor giratorio que contiene perlas de vidrio, agua y otros productos químicos.

Suele utilizarse para piezas pequeñas, como tornillos, tuercas y arandelas. Una de sus ventajas es que evita la fragilización por hidrógeno, que puede debilitar algunos metales durante la galvanoplastia.

Sherardización

El sherardizado es un método basado en el calor en el que las piezas metálicas se colocan en un tambor cerrado que contiene polvo de zinc. El tambor se calienta a alta temperatura, lo que permite que el vapor de zinc se adhiera a la superficie de la pieza. Así se crea una capa de zinc uniforme y unida por difusión.

El sherardizado es el mejor para formas complejas y piezas roscadas. Ofrece buena resistencia al desgaste y a la corrosión, especialmente en entornos marinos o químicos.

Principales ventajas del cincado

El cincado se utiliza mucho porque es práctico, fiable y económico. Ayuda a proteger las piezas metálicas, mejora su aspecto y prolonga su vida útil, incluso en entornos difíciles.

Resistencia a la corrosión

La ventaja más significativa del zincado es su fuerte protección contra el óxido. El zinc forma una capa que absorbe primero los daños, por lo que el metal que hay debajo permanece a salvo. Incluso si el revestimiento se raya, el zinc sigue protegiendo la pieza.

Relación coste-eficacia

El cincado es una de las opciones de revestimiento más asequibles. Los materiales y herramientas necesarios son fáciles de conseguir y relativamente baratos. El proceso funciona bien tanto para lotes pequeños como para grandes tiradas, lo que ayuda a ahorrar dinero.

Acabado estético

El cincado también mejora el aspecto de las piezas. Proporciona un acabado brillante y limpio que puede ser liso o mate, según el proceso. Este acabado mejora el aspecto de las piezas y también facilita su inspección.

Lubricidad y resistencia al desgaste

Las piezas cincadas suelen tener menos fricción en sus superficies. Esto facilita su instalación y las hace más duraderas. Pueden aplicarse revestimientos o tratamientos adicionales para reducir aún más el desgaste.

Limitaciones del cincado

El zincado ofrece buena protección y valor, pero no es perfecto para todos los trabajos. Tiene ciertos límites. Es esencial tenerlos en cuenta a la hora de elegir el revestimiento adecuado.

Resistencia al calor limitada

El cincado no resiste bien las altas temperaturas. Cuando las temperaturas superan los 200°C (392°F), el revestimiento puede empezar a romperse. Esto puede provocar descascarillado, cambios de color o pérdida de protección.

La capa de sacrificio se desgasta con el tiempo

El zinc protege el metal desgastándolo primero. Así es como detiene la oxidación. Pero en condiciones duras, la capa de zinc puede desgastarse más rápidamente. Una vez que el zinc desaparece, el metal base queda expuesto y puede oxidarse. Esto significa que el cincado no durará para siempre.

No es ideal para todas las situaciones

El cincado no es lo más adecuado para todos los usos. En lugares con agua salada constante o productos químicos fuertes, puede que no resista bien. En esos casos, pueden ser necesarios revestimientos más gruesos o especializados.

Acabados y aspecto del cincado

El cincado no sólo protege el metal, también puede cambiar su aspecto. Después del cincado pueden añadirse distintos acabados. Estos acabados afectan tanto al color como a la resistencia de la pieza a la oxidación y el desgaste.

Zinc transparente (azul)

El zinc transparente, también conocido como zinc azul, tiene un aspecto plateado brillante con un ligero tinte azul. Es el tipo de acabado más común. Esta opción es adecuada para piezas utilizadas en interiores o entornos suaves. Ofrece una protección básica contra el óxido y una superficie limpia y brillante. Suele utilizarse para elementos como tornillos, soportesy carcasas en miniatura.

Zinc amarillo

El zinc amarillo tiene un color dorado o parecido al del arco iris. Este acabado se consigue mediante un revestimiento especial llamado cromato. Ofrece mejor protección contra el óxido que el zinc transparente. Es una buena opción para piezas de automóviles o máquinas que necesitan protección adicional. El zinc amarillo también ayuda a que la pintura se adhiera mejor si la pieza se va a pintar posteriormente.

Zinc negro

El zinc negro tiene una superficie oscura y mate. Este acabado es el resultado de un tratamiento especial posterior. Proporciona una protección media contra la oxidación y no refleja la luz. Suele utilizarse cuando la apariencia importa, como en electrónica, piezas militares o productos de consumo. El color oscuro también ayuda a ocultar la pieza en situaciones de poca luz o tácticas.

Zinc gris oliva

El cinc verde oliva tiene un color marrón verdoso apagado. Se utiliza principalmente para piezas militares o aeroespaciales. Este acabado ofrece una gran protección contra el óxido y combina con el equipamiento militar. También reduce el brillo, lo que resulta útil para su uso en exteriores o sobre el terreno.

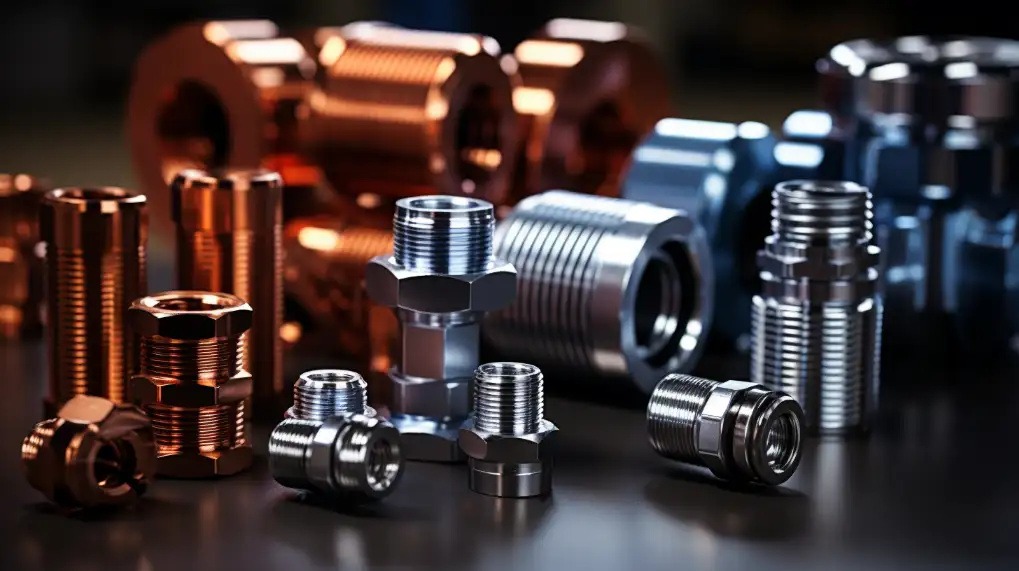

Aplicaciones comunes del cincado

El cincado se utiliza ampliamente en diversas industrias debido a su capacidad para proteger las piezas metálicas, proporcionar un aspecto limpio y ofrecer una solución rentable. Funciona bien tanto para piezas pequeñas como para grandes lotes de piezas.

Piezas de automóviles

La industria del automóvil utiliza el cincado para muchas piezas metálicas. Ayuda a proteger elementos como soportes, conductos de combustible, piezas de frenos y componentes de la suspensión. Estas piezas suelen entrar en contacto con el agua, la suciedad y la sal de la carretera. La capa de zinc ayuda a evitar que se oxiden y prolonga su vida útil.

Fijaciones y herrajes

Las piezas pequeñas, como pernos, tuercas, tornillos y arandelas, suelen estar galvanizadas. Se utilizan en muchas máquinas y productos y suelen estar expuestos al aire o la humedad. El zinc ayuda a evitar la oxidación, que puede dañar las roscas o dificultar el desmontaje de las piezas. También facilita el trabajo durante el proceso de montaje.

Componentes eléctricos

Los conectores, terminales y carcasas de los productos eléctricos suelen estar chapados en zinc. Estas piezas deben permanecer limpias y sin óxido para funcionar correctamente. La capa de zinc protege la superficie y ayuda a que las piezas sigan funcionando con el paso del tiempo. También ayuda a reducir el desgaste provocado por los enchufes y desenchufes.

Productos de consumo

El cincado aparece en muchos artículos cotidianos, como bisagras de puertas, guías de cajones y lámparas. Ayuda a que estas piezas funcionen con más eficacia y tengan mejor aspecto. El revestimiento evita la oxidación y mantiene la superficie lisa, lo que permite que el producto se conserve en buen estado durante más tiempo.

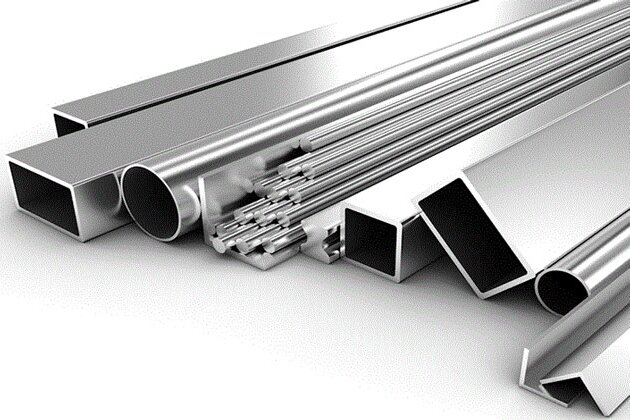

Materiales compatibles con el cincado

El cincado funciona mejor con determinados metales que permiten que el revestimiento se adhiera firmemente y proporcione una fuerte protección contra la corrosión. Algunos materiales funcionan muy bien, mientras que otros pueden requerir una preparación especial o no son ideales para este fin.

Acero y hierro

El acero y el hierro son los materiales más comunes para el zincado. Estos metales forman fuertes enlaces con el zinc y se utilizan ampliamente en industrias como la automoción, la construcción y la fabricación. Tanto el acero al carbono como el acero aleado pueden galvanizarse de forma eficiente y eficaz.

Aleaciones de latón y cobre

Las aleaciones de latón y cobre también pueden cincarse. Sin embargo, hay que tener mucho cuidado al preparar la superficie. Estos metales tienden a oxidarse rápidamente, por lo que limpiarlos y aplicarles una capa de fondo adecuada puede ayudar a que el zinc se adhiera mejor.

Limitaciones en aluminio y acero inoxidable

El cincado no suele utilizarse en aluminio o acero inoxidable. Estos metales tienen capas naturales de óxido que impiden que el zinc se adhiera bien. Si es necesario galvanizarlos, primero deben utilizarse tratamientos superficiales especiales o revestimientos intermedios.

Zincado frente a otros recubrimientos metálicos

El cincado es sólo una de las muchas opciones de revestimiento. Cada método tiene sus ventajas, costes y consideraciones estéticas. Elegir el más adecuado depende del uso, el entorno y el presupuesto de la pieza.

Cincado vs. Niquelado

El cincado se utiliza principalmente para proteger contra la corrosión. Ofrece protección de sacrificio y es más asequible. Es ideal para fijaciones, soportes y piezas estructurales.

Niquelado proporciona un acabado más duro y liso, con mayor resistencia al desgaste. Es más decorativo y suele utilizarse en electrónica, herramientas y piezas que requieren una mayor dureza superficial. El niquelado también es más caro y no ofrece protección sacrificial como el zinc.

Cincado vs. Cromado

El cincado protege el metal de la oxidación. Se utiliza cuando la función importa más que la apariencia. El acabado es suave, mate o ligeramente brillante.

cromado es un proceso decorativo que añade un acabado brillante, tipo espejo. También ofrece una excelente resistencia al desgaste. El cromo se utiliza en piezas de automóviles, herramientas y accesorios que requieren tanto estética como durabilidad. Es más costoso y no está pensado para proteger contra la corrosión.

Zinc vs. Pintura en polvo

El cincado es más fino y protege principalmente contra el óxido. Funciona bien para piezas pequeñas o cuando se requieren tolerancias estrechas.

Recubrimiento en polvo es un revestimiento seco y espeso que se aplica con pistola y se cura con calor. Proporciona una fuerte protección, añade color y es muy duradero. El recubrimiento en polvo es ideal para productos de exterior, bastidores de maquinaria y bienes de consumo. Es más grueso y puede no ser adecuado para piezas con hilos finos o características detalladas.

Espesor y normas del cincado

El grosor de un revestimiento de zinc influye en su resistencia a la corrosión. Las normas ayudan a definir el grosor adecuado y a garantizar la calidad en todos los sectores. Estas directrices también ayudan a garantizar el cumplimiento de las normativas de seguridad y medio ambiente.

Grosores de revestimiento habituales

El espesor del cincado suele oscilar entre 5 y 25 micras (0,0002 y 0,001 pulgadas). Los recubrimientos más finos, de entre 5 y 8 micras, se utilizan para piezas de interior con baja exposición a la humedad. Los recubrimientos más gruesos, como los que van de 12 a 25 micras, se utilizan para exteriores o zonas de alta corrosión.

Conformidad ASTM, ISO y RoHS

Existen varias normas que rigen el cincado:

- ASTM B633 es la principal norma estadounidense para revestimientos de zinc sobre hierro y acero. Define las clases de revestimiento, los espesores y los tipos de acabados de cromato.

- ISO 2081 es la norma internacional para el cincado mediante galvanoplastia. Describe el grosor del revestimiento y el acabado superficial para diversas aplicaciones.

- Conformidad RoHS garantiza que el proceso de galvanizado no incluya sustancias peligrosas restringidas como el cromo hexavalente. El zincado conforme a RoHS utiliza métodos de pasivado más seguros, como los cromatos trivalentes.

Conclusión

El zincado es un proceso de protección que aplica una fina capa de zinc a las piezas metálicas para evitar la oxidación y prolongar su vida útil. Funciona formando una barrera y ofreciendo protección sacrificial. Es una solución rentable y fiable que se utiliza en los sectores de automoción, electricidad, construcción y bienes de consumo.

¿Busca apoyo en cincado para su próximo proyecto? Póngase en contacto con nosotros para obtener un presupuesto rápido o hablar con nuestro equipo técnico.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.