Com o passar do tempo, os componentes metálicos expostos à humidade e aos produtos químicos podem degradar-se. A ferrugem pode danificar rapidamente as peças metálicas. A corrosão custa às indústrias milhares de milhões de euros todos os anos. Então, como pode proteger as superfícies metálicas sem gastar muito? A zincagem oferece uma solução económica. Este processo de revestimento melhora a durabilidade e o tempo de vida do metal.

Neste artigo, vamos examinar o processo de zincagem, as suas vantagens e as suas aplicações em vários sectores. Vejamos como funciona e por que razão é tão eficaz para proporcionar uma proteção duradoura às suas peças.

O que é a zincagem?

A zincagem, também designada galvanoplastia de zinco ou galvanização, é o processo de adição de uma fina camada de zinco a uma superfície metálica. O objetivo principal é proteger o metal subjacente contra a ferrugem e a corrosão. O zinco funciona como um ânodo de sacrifício, o que significa que se corroerá antes do metal por baixo.

Esta proteção mantém-se eficaz mesmo que o revestimento de zinco fique riscado. É benéfico para peças expostas a condições adversas, como nas indústrias automóvel, da construção e de exteriores.

Como é que o revestimento de zinco protege as superfícies metálicas?

O revestimento de zinco oferece dois tipos principais de proteção:

- Proteção de barreira: O zinco cria uma barreira física, impedindo que a humidade, o oxigénio e os produtos químicos atinjam o metal de base e causem corrosão.

- Proteção de sacrifício: O zinco corrói-se mais rapidamente do que o metal por baixo. Por conseguinte, se o revestimento ficar riscado, o zinco sacrifica-se, protegendo o metal de base da ferrugem.

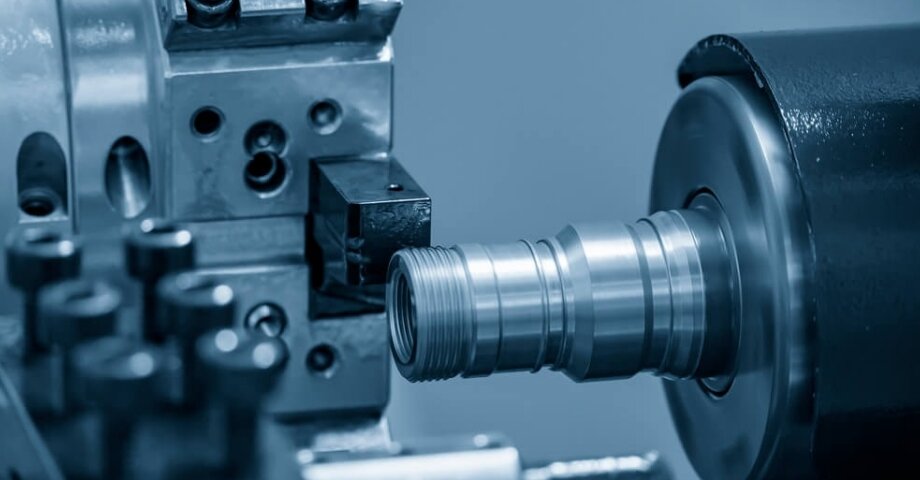

O Processo Eletroquímico de Zincagem

A zincagem utiliza um processo eletroquímico. Em primeiro lugar, a peça metálica é colocada num banho de sais de zinco. Uma corrente eléctrica passa através da solução, movendo os iões de zinco para a superfície do metal. Este processo faz com que o zinco se ligue firmemente ao metal.

A espessura da camada de zinco depende da duração da imersão da peça no banho e da quantidade de corrente aplicada. O resultado é um revestimento liso e uniforme que proporciona uma proteção forte e duradoura contra a corrosão.

Como é que a zincagem funciona?

A galvanoplastia consiste na aplicação de uma fina camada de zinco numa superfície metálica para a proteger da corrosão. Abaixo, explicaremos passo a passo como funciona o processo de galvanoplastia.

Etapa 1: Preparação da superfície metálica

A peça metálica a ser revestida é cuidadosamente limpa para remover qualquer sujidade, óleo, gordura ou oxidação. Normalmente, isto é feito utilizando um banho de ácido ou técnicas de limpeza abrasivas. As superfícies limpas permitem que o zinco se ligue mais eficazmente ao metal.

Passo 2: Submergir o metal numa solução de eletrólito de zinco

Uma vez limpa, a peça metálica é submersa numa solução electrolítica de zinco. Esta solução contém uma mistura de sais de zinco, normalmente sulfato de zinco ou cloreto de zinco, dissolvidos em água. A solução também inclui outros aditivos para garantir o bom funcionamento do processo de galvanização.

Etapa 3: Configuração do banho de galvanoplastia

A peça metálica é ligada ao lado negativo (cátodo) de um circuito elétrico, enquanto um ânodo de zinco é colocado no lado positivo. A solução electrolítica circula no banho para manter um fluxo constante de iões de zinco.

Passo 4: Aplicação de corrente eléctrica

É aplicada uma corrente eléctrica através da solução electrolítica. Esta corrente faz com que os iões de zinco na solução se movam em direção à parte metálica carregada negativamente (o cátodo). À medida que estes iões de zinco atingem a superfície do metal, são reduzidos e depositados como um revestimento sólido de zinco.

Etapa 5: Deposição de zinco

Ao longo do tempo, a corrente eléctrica provoca a deposição de mais iões de zinco na superfície da peça metálica, criando uma camada fina mas forte de zinco. A espessura deste revestimento pode ser controlada ajustando a corrente e o tempo que o metal é deixado na solução.

Passo 6: Enxaguamento e secagem

Depois de atingida a espessura de revestimento desejada, a peça metálica revestida é removida do banho de eletrólito. É então enxaguada para remover qualquer excesso de solução e seca.

Tipos de métodos de zincagem

São utilizados diferentes métodos de zincagem com base no tamanho da peça, nos requisitos de espessura do revestimento e no ambiente de trabalho. Cada técnica oferece uma forma única de aplicar o zinco, com os seus próprios pontos fortes e casos de utilização ideais.

Electrogalvanização

A electrogalvanização é o método mais comum. Utiliza eletricidade para revestir peças metálicas com zinco. O resultado é uma camada de zinco fina, lisa e brilhante. Este método é ideal para peças que necessitam de um acabamento limpo e de dimensões precisas.

É frequentemente utilizado para peças de automóveis, fixadorese eletrónica. Embora o revestimento seja mais fino do que outros métodos, proporciona uma boa proteção em ambientes interiores ou com pouca humidade.

Galvanização por imersão a quente

Galvanização por imersão a quente envolve a imersão de peças metálicas num banho de zinco fundido. Isto cria um revestimento muito mais espesso e áspero do que a electrogalvanização. A ligação é forte e a camada de zinco pode resistir a condições climatéricas adversas e à exposição.

Este método é normalmente utilizado para estruturas exteriores, vedações, vigas de aço e equipamento de construção. Oferece resistência à corrosão a longo prazo em ambientes exigentes.

Galvanização mecânica

A galvanização mecânica não utiliza eletricidade. Em vez disso, utiliza a fricção e o impacto para soldar a frio o pó de zinco na peça metálica. Este processo é realizado num tambor rotativo que contém esferas de vidro, água e outros produtos químicos.

É frequentemente utilizado para peças pequenas, como parafusos, porcas e anilhas. Uma das vantagens é que evita a fragilização por hidrogénio, que pode enfraquecer alguns metais durante a galvanoplastia.

Sherardização

A sherardização é um método baseado no calor, no qual as peças metálicas são colocadas num tambor fechado que contém pó de zinco. O tambor é aquecido a uma temperatura elevada, permitindo que o vapor de zinco se ligue à superfície da peça. Isto cria uma camada de zinco uniforme e ligada por difusão.

A xerocarização é a melhor opção para formas complexas e peças roscadas. Oferece uma boa resistência ao desgaste e à corrosão, especialmente em ambientes marinhos ou químicos.

Principais vantagens da zincagem

O revestimento de zinco é amplamente utilizado porque é prático, fiável e económico. Ajuda a proteger as peças metálicas, melhora o seu aspeto e prolonga a sua vida útil - mesmo em ambientes agressivos.

Resistência à corrosão

A vantagem mais significativa do revestimento de zinco é a sua forte proteção contra a ferrugem. O zinco forma uma camada que sofre primeiro os danos, pelo que o metal por baixo permanece seguro. Mesmo que o revestimento seja riscado, o zinco continua a proteger a peça.

Custo-benefício

O revestimento de zinco é uma das opções de revestimento mais económicas. Os materiais e ferramentas necessários estão facilmente disponíveis e são relativamente baratos. O processo funciona bem tanto para pequenos lotes como para grandes séries, o que ajuda a poupar dinheiro.

Acabamento estético

O revestimento de zinco também melhora o aspeto das peças. Dá um acabamento brilhante e limpo que pode ser liso ou mate, dependendo do processo. Este acabamento melhora o aspeto das peças e também as torna mais fáceis de inspecionar.

Lubricidade e resistência ao desgaste

As peças zincadas têm frequentemente menos fricção nas suas superfícies. Isto torna-as mais fáceis de instalar e ajuda-as a durar mais tempo em utilização. Podem ser aplicados revestimentos ou tratamentos adicionais para reduzir ainda mais o desgaste.

Limitações da zincagem

O revestimento de zinco oferece uma boa proteção e valor, mas não é perfeito para todos os trabalhos. Existem alguns limites para o que pode suportar. É essencial tê-los em conta ao escolher o revestimento correto.

Resistência ao calor limitada

O revestimento de zinco não se aguenta bem sob calor elevado. Quando as temperaturas excedem os 200°C (392°F), o revestimento pode começar a desfazer-se. Isto pode levar a descamação, alterações de cor ou perda de proteção.

A camada de sacrifício desgasta-se com o tempo

O zinco protege o metal, desgastando-o primeiro. É assim que impede a ferrugem. Mas em condições adversas, a camada de zinco pode desgastar-se mais rapidamente. Quando o zinco desaparece, o metal de base fica exposto e pode enferrujar. Isto significa que o revestimento de zinco não durará para sempre.

Não é ideal para todas as situações

O revestimento de zinco não é o mais adequado para todas as utilizações. Em locais com água salgada constante ou produtos químicos fortes, pode não resistir bem. Poderão ser necessários revestimentos mais espessos ou mais especializados.

Acabamentos e aspeto da zincagem

O revestimento de zinco não protege apenas o metal - também pode alterar o seu aspeto. Podem ser adicionados diferentes acabamentos após a galvanização. Estes acabamentos afectam tanto a cor como a resistência da peça à ferrugem e ao desgaste.

Transparente (azul) Zinco

O zinco transparente, também conhecido como zinco azul, tem um aspeto prateado brilhante com uma ligeira tonalidade azul. É o tipo de acabamento mais comum. Esta opção é adequada para peças utilizadas em ambientes interiores ou amenos. Oferece uma proteção básica contra a ferrugem e uma superfície limpa e brilhante. É frequentemente utilizado para peças como parafusos, colchetese caixas miniatura.

Zinco amarelo

O zinco amarelo tem uma cor dourada ou semelhante à do arco-íris. Este acabamento é obtido através de um revestimento especial chamado cromato. Proporciona uma melhor proteção contra a ferrugem do que o zinco transparente. É uma boa escolha para peças de automóveis ou máquinas que necessitem de proteção extra. O zinco amarelo também ajuda a tinta a aderir melhor se a peça for pintada mais tarde.

Zinco preto

O zinco preto tem uma superfície escura e mate. Este acabamento resulta de uma etapa especial de pós-tratamento. Proporciona uma proteção média contra a ferrugem e não reflecte a luz. É frequentemente utilizado quando a aparência é importante, como em eletrónica, peças militares ou produtos de consumo. A cor escura também ajuda a esconder a peça em situações de pouca luz ou tácticas.

Zinco azeitona

O zinco azeitona tem uma cor verde-acastanhada baça. É utilizado principalmente para peças militares ou aeroespaciais. Este acabamento proporciona uma forte proteção contra a ferrugem e combina com o equipamento militar. Também reduz o brilho, o que é útil para utilização no exterior ou no campo.

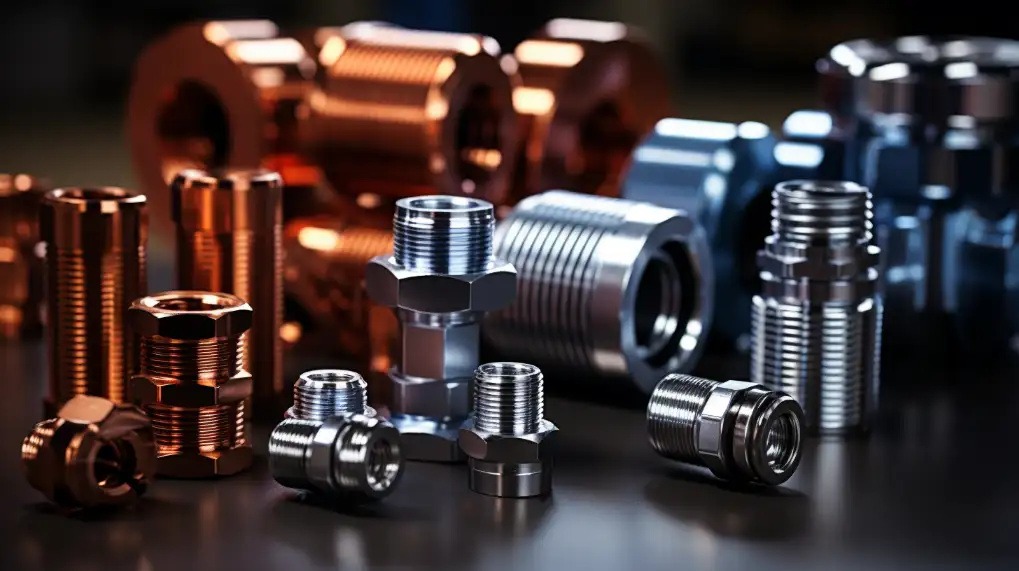

Aplicações comuns da zincagem

A zincagem é amplamente utilizada em várias indústrias devido à sua capacidade de proteger as peças metálicas, proporcionar um aspeto limpo e oferecer uma solução económica. Funciona bem tanto para peças pequenas como para grandes lotes de peças.

Partes automotivas

A indústria automóvel utiliza o revestimento de zinco para muitas peças metálicas. Ajuda a proteger itens como suportes, linhas de combustível, peças dos travões e componentes da suspensão. Estas peças entram frequentemente em contacto com água, sujidade e sal da estrada. A camada de zinco ajuda a evitar que enferrujem e prolonga a sua vida útil.

Fixadores e ferragens

Pequenas peças como parafusos, porcas, parafusos e anilhas são frequentemente zincadas. Estas são utilizadas em muitas máquinas e produtos e estão frequentemente expostas ao ar ou à humidade. O zinco ajuda a evitar a ferrugem, que pode danificar as roscas ou tornar as peças difíceis de desmontar. Também facilita o trabalho durante o processo de montagem.

Componentes elétricos

Os conectores, terminais e invólucros de produtos eléctricos utilizam frequentemente revestimento de zinco. Estas peças têm de permanecer limpas e sem ferrugem para funcionarem corretamente. A camada de zinco protege a superfície e ajuda a manter as peças a funcionar ao longo do tempo. Também ajuda a reduzir o desgaste provocado por ligações e desligamentos.

Produtos de consumo

O revestimento de zinco aparece em muitos artigos do quotidiano, como dobradiças de portas, corrediças de gavetas e candeeiros. Ajuda estas peças a funcionarem de forma mais eficiente e a terem um melhor aspeto. O revestimento evita a ferrugem e mantém a superfície lisa, permitindo que o produto se mantenha em boas condições durante mais tempo.

Materiais compatíveis com o revestimento de zinco

O revestimento de zinco funciona melhor com determinados metais que permitem que o revestimento se una firmemente e forneça uma forte proteção contra a corrosão. Alguns materiais funcionam muito bem, enquanto outros podem exigir uma preparação especial ou não são ideais para este fim.

Aço e ferro

O aço e o ferro são os materiais mais comuns para zincagem. Estes metais formam ligações fortes com o zinco e são amplamente utilizados em sectores como o automóvel, a construção e a indústria transformadora. Tanto o aço-carbono como o aço-liga podem ser galvanizados de forma eficiente e eficaz.

Ligas de latão e cobre

O latão e as ligas de cobre também podem ser zincados. No entanto, é necessário um cuidado adicional durante a preparação da superfície. Estes metais tendem a oxidar-se rapidamente, pelo que a limpeza e a aplicação de uma camada de base adequada podem ajudar o zinco a aderir melhor.

Limitações do alumínio e do aço inoxidável

O revestimento de zinco não é normalmente utilizado em alumínio ou aço inoxidável. Estes metais têm camadas de óxido naturais que impedem a boa ligação do zinco. Se for necessário proceder à galvanização, devem ser utilizados primeiro tratamentos de superfície especiais ou revestimentos intermédios.

Zincagem vs. Outros Revestimentos Metálicos

O revestimento de zinco é apenas uma das muitas opções de revestimento. Cada método tem pontos fortes, custos e considerações estéticas distintas. A escolha da opção correta depende da utilização da peça, do ambiente e do orçamento.

Zincagem vs. Niquelagem

O revestimento de zinco é utilizado principalmente para proteção contra a corrosão. Oferece uma proteção de sacrifício e é mais acessível. É ideal para fixadores, suportes e peças estruturais.

Revestimento de níquel proporciona um acabamento mais duro e suave, com melhor resistência ao desgaste. É mais decorativo e frequentemente utilizado para eletrónica, ferramentas e peças que necessitam de uma maior dureza superficial. A niquelagem também é mais cara e não oferece proteção de sacrifício como o zinco.

Zincagem vs. Cromagem

O revestimento de zinco protege o metal da ferrugem. É utilizado quando a função é mais importante do que a aparência. O acabamento é suave, mate ou ligeiramente brilhante.

Cromagem é um processo decorativo que confere um acabamento brilhante e espelhado. Oferece também uma excelente resistência ao desgaste. O crómio é utilizado em peças de automóveis, ferramentas e acessórios em que é necessário um aspeto e durabilidade. É mais dispendioso e não se destina a proteção anticorrosiva de sacrifício.

Zinco vs. Revestimento em pó

O revestimento de zinco é mais fino e protege principalmente contra a ferrugem. Funciona bem para peças pequenas ou quando são necessárias tolerâncias apertadas.

Revestimento em pó é um revestimento seco e espesso aplicado com uma pistola de pulverização e curado com calor. Proporciona uma proteção forte, acrescenta cor e é muito durável. O revestimento em pó é ideal para produtos de exterior, estruturas de máquinas e bens de consumo. É mais espesso e pode não ser adequado para peças com roscas finas ou caraterísticas pormenorizadas.

Espessura e normas de zincagem

A espessura de um revestimento de zinco afecta a sua resistência à corrosão. As normas ajudam a definir a espessura correta e a garantir a qualidade em todas as indústrias. Estas diretrizes também ajudam a garantir a conformidade com os regulamentos de segurança e ambientais.

Intervalos de espessura de revestimento comuns

A espessura do revestimento de zinco varia normalmente entre 5 e 25 microns (0,0002 e 0,001 polegadas). Os revestimentos mais finos, cerca de 5-8 microns, são utilizados para peças de interior com baixa exposição à humidade. Os revestimentos mais espessos, como os que variam entre 12 e 25 mícrones, são utilizados para áreas exteriores ou de elevada corrosão.

Conformidade com ASTM, ISO e RoHS

Existem várias normas que orientam o revestimento de zinco:

- ASTM B633 é a principal norma dos EUA para revestimentos de zinco em ferro e aço. Define classes de revestimento, espessuras e tipos de acabamentos cromados.

- ISO 2081 é a norma internacional para o revestimento de zinco por galvanoplastia. Define a espessura do revestimento e o acabamento da superfície para várias aplicações.

- Conformidade RoHS garante que o processo de galvanização não inclui substâncias perigosas restritas, como o crómio hexavalente. A zincagem em conformidade com a RoHS utiliza métodos de passivação mais seguros, incluindo cromatos trivalentes.

Conclusão

A zincagem é um processo de proteção que aplica uma fina camada de zinco às peças metálicas para evitar a ferrugem e prolongar a sua vida útil. Funciona formando uma barreira e oferecendo uma proteção sacrificial. É uma solução económica e fiável utilizada nas indústrias automóvel, eléctrica, de construção e de bens de consumo.

Procura um suporte de zincagem para o seu próximo projeto? Contacte-nos hoje para obter um orçamento rápido ou falar com a nossa equipa técnica.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.