Z czasem elementy metalowe narażone na działanie wilgoci i chemikaliów mogą ulec uszkodzeniu. Rdza może szybko uszkodzić metalowe części. Korozja kosztuje przemysł miliardy każdego roku. Jak więc można chronić metalowe powierzchnie, nie wydając zbyt wiele? Cynkowanie galwaniczne oferuje niedrogie rozwiązanie. Ten proces galwanizacji poprawia trwałość i żywotność metalu.

W tym artykule przeanalizujemy proces cynkowania, jego zalety i zastosowania w różnych branżach. Przyjrzyjmy się, jak to działa i dlaczego jest tak skuteczne w zapewnianiu trwałej ochrony części.

Czym jest cynkowanie galwaniczne?

Cynkowanie galwaniczne, zwane również galwanizacją cynkową lub cynkowaniem, to proces dodawania cienkiej warstwy cynku do powierzchni metalu. Jego głównym celem jest ochrona metalu znajdującego się pod spodem przed rdzą i korozją. Cynk służy jako anoda protektorowa, co oznacza, że będzie korodował, zanim metal pod nim ulegnie korozji.

Ochrona ta pozostaje skuteczna nawet w przypadku zarysowania powłoki cynkowej. Jest to korzystne w przypadku części narażonych na trudne warunki, na przykład w przemyśle motoryzacyjnym, budowlanym i na zewnątrz.

Jak powłoka cynkowa chroni powierzchnie metalowe?

Powłoka cynkowa oferuje dwa główne rodzaje ochrony:

- Ochrona barierowa: Cynk tworzy fizyczną barierę, blokując dostęp wilgoci, tlenu i chemikaliów do metalu podstawowego i powodując korozję.

- Ochrona ofiarna: Cynk koroduje szybciej niż metal znajdujący się pod spodem. Dlatego też, jeśli powłoka zostanie zarysowana, cynk poświęca się, chroniąc metal podstawowy przed rdzą.

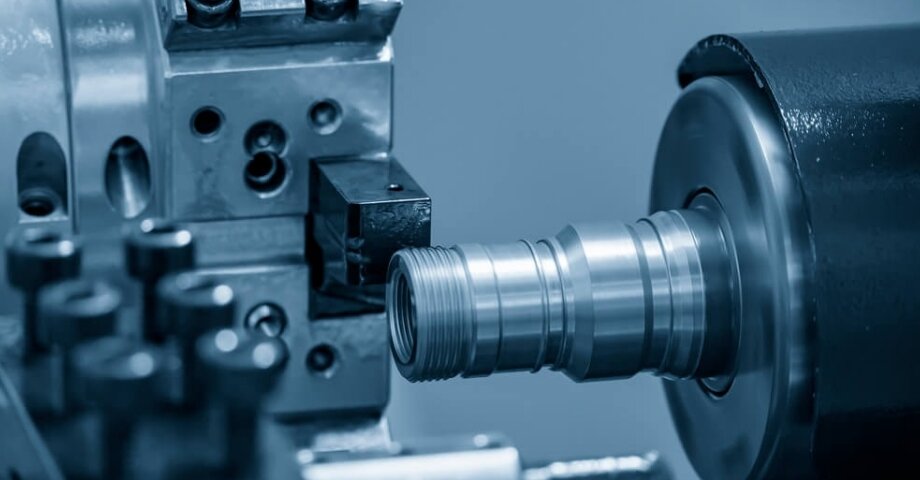

Elektrochemiczny proces cynkowania galwanicznego

Cynkowanie galwaniczne wykorzystuje proces elektrochemiczny. Najpierw metalowa część jest umieszczana w kąpieli z solami cynku. Prąd elektryczny przepływa przez roztwór, przenosząc jony cynku na powierzchnię metalu. Proces ten sprawia, że cynk ściśle wiąże się z metalem.

Grubość warstwy cynku zależy od czasu zanurzenia części w kąpieli i ilości zastosowanego prądu. Rezultatem jest gładka, równomierna powłoka, która zapewnia silną i trwałą ochronę przed korozją.

Jak działa cynkowanie galwaniczne?

Cynkowanie galwaniczne polega na nakładaniu cienkiej warstwy cynku na metalową powierzchnię w celu zabezpieczenia jej przed korozją. Poniżej omówimy krok po kroku proces galwanizacji.

Krok 1: Przygotowanie powierzchni metalowej

Metalowa część przeznaczona do powlekania jest dokładnie czyszczona w celu usunięcia wszelkich zanieczyszczeń, oleju, smaru lub utleniania. Zazwyczaj odbywa się to za pomocą kąpieli kwasowej lub technik czyszczenia ściernego. Czyste powierzchnie pozwalają cynkowi skuteczniej wiązać się z metalem.

Krok 2: Zanurzenie metalu w roztworze elektrolitu cynku

Po oczyszczeniu metalowa część jest zanurzana w roztworze elektrolitu cynkowego. Roztwór ten zawiera mieszaninę soli cynku, zazwyczaj siarczanu cynku lub chlorku cynku, rozpuszczonych w wodzie. Roztwór zawiera również inne dodatki zapewniające sprawne działanie procesu galwanizacji.

Krok 3: Konfiguracja kąpieli galwanicznej

Metalowa część jest podłączona do ujemnej strony (katody) obwodu elektrycznego, podczas gdy anoda cynkowa jest umieszczona po stronie dodatniej. Roztwór elektrolitu krąży w kąpieli, aby utrzymać stały przepływ jonów cynku.

Krok 4: Zastosowanie prądu elektrycznego

Przez roztwór elektrolitu przepływa prąd elektryczny. Prąd ten powoduje, że jony cynku w roztworze przemieszczają się w kierunku ujemnie naładowanej części metalowej (katody). Gdy jony cynku docierają do powierzchni metalu, są one redukowane i osadzane w postaci stałej powłoki cynkowej.

Krok 5: Osadzanie cynku

Z czasem prąd elektryczny powoduje osadzanie się większej ilości jonów cynku na powierzchni metalowej części, tworząc cienką, ale mocną warstwę cynku. Grubość tej powłoki można kontrolować poprzez dostosowanie natężenia prądu i czasu pozostawienia metalu w roztworze.

Krok 6: Płukanie i suszenie

Po osiągnięciu pożądanej grubości powłoki, galwanizowana część metalowa jest wyjmowana z kąpieli elektrolitycznej. Następnie jest ona płukana w celu usunięcia nadmiaru roztworu i suszona.

Rodzaje metod cynkowania galwanicznego

Różne metody cynkowania są stosowane w zależności od rozmiaru części, wymagań dotyczących grubości powłoki i środowiska pracy. Każda technika oferuje unikalny sposób nakładania cynku, z własnymi mocnymi stronami i idealnymi przypadkami użycia.

Cynkowanie galwaniczne

Cynkowanie elektrolityczne jest najpopularniejszą metodą. Wykorzystuje ona energię elektryczną do pokrycia metalowych części cynkiem. Rezultatem jest cienka, gładka i jasna warstwa cynku. Metoda ta jest idealna dla części, które wymagają czystego wykończenia i precyzyjnych wymiarów.

Jest często używany do produkcji części samochodowych, elementy złącznei elektronikę. Chociaż powłoka jest cieńsza niż w przypadku innych metod, zapewnia dobrą ochronę w pomieszczeniach lub środowiskach o niskiej wilgotności.

Cynkowanie ogniowe

Cynkowanie ogniowe polega na zanurzaniu metalowych części w kąpieli ze stopionego cynku. Tworzy to znacznie grubszą i bardziej szorstką powłokę niż cynkowanie elektrolityczne. Wiązanie jest silne, a warstwa cynku może wytrzymać trudne warunki pogodowe i ekspozycję.

Metoda ta jest powszechnie stosowana do konstrukcji zewnętrznych, ogrodzeń, belek stalowych i sprzętu budowlanego. Zapewnia ona długotrwałą odporność na korozję w wymagających środowiskach.

Powlekanie mechaniczne

Powlekanie mechaniczne nie wykorzystuje energii elektrycznej. Zamiast tego wykorzystuje tarcie i uderzenia do spawania na zimno proszku cynku na metalowej części. Proces ten odbywa się w obracającym się bębnie zawierającym szklane kulki, wodę i inne chemikalia.

Jest ona często stosowana w przypadku małych części, takich jak śruby, nakrętki i podkładki. Jedną z jego zalet jest unikanie kruchości wodorowej, która może osłabiać niektóre metale podczas galwanizacji.

Sherardizing

Szerardyzacja to metoda oparta na wysokiej temperaturze, w której części metalowe są umieszczane w zamkniętym bębnie zawierającym proszek cynkowy. Bęben jest podgrzewany do wysokiej temperatury, dzięki czemu opary cynku łączą się z powierzchnią części. Tworzy to jednolitą, dyfuzyjnie związaną warstwę cynku.

Szorstkowanie jest najlepszym rozwiązaniem w przypadku skomplikowanych kształtów i części gwintowanych. Zapewnia dobrą odporność na zużycie i korozję, zwłaszcza w środowisku morskim lub chemicznym.

Kluczowe zalety cynkowania galwanicznego

Cynkowanie galwaniczne jest powszechnie stosowane, ponieważ jest praktyczne, niezawodne i niedrogie. Pomaga chronić części metalowe, poprawia ich wygląd i wydłuża ich żywotność - nawet w trudnych warunkach.

Odporność na korozję

Najważniejszą zaletą cynkowania jest silna ochrona przed rdzą. Cynk tworzy warstwę, która najpierw przyjmuje uszkodzenia, dzięki czemu metal pod spodem pozostaje bezpieczny. Nawet jeśli powłoka zostanie zarysowana, cynk nadal chroni część.

Efektywność kosztowa

Cynkowanie galwaniczne jest jedną z bardziej przystępnych cenowo opcji powlekania. Potrzebne materiały i narzędzia są łatwo dostępne i stosunkowo niedrogie. Proces ten działa dobrze zarówno w przypadku małych partii, jak i dużych serii, co pomaga zaoszczędzić pieniądze.

Estetyczne wykończenie

Cynkowanie poprawia również wygląd części. Daje jasne, czyste wykończenie, które może być gładkie lub matowe, w zależności od procesu. Takie wykończenie poprawia wygląd części, a także ułatwia ich kontrolę.

Smarowność i odporność na zużycie

Części ocynkowane często mają mniejsze tarcie na swoich powierzchniach. Ułatwia to ich montaż i wydłuża ich żywotność. Dodatkowe powłoki lub zabiegi mogą być stosowane w celu dalszego zmniejszenia zużycia.

Ograniczenia cynkowania galwanicznego

Cynkowanie zapewnia dobrą ochronę i wartość, ale nie jest idealne do każdego zadania. Istnieją pewne ograniczenia dotyczące tego, z czym może sobie poradzić. Należy o nich pamiętać przy wyborze odpowiedniej powłoki.

Ograniczona odporność na ciepło

Cynkowanie nie wytrzymuje dobrze wysokich temperatur. Gdy temperatura przekroczy 200°C (392°F), powłoka może zacząć się niszczyć. Może to prowadzić do łuszczenia, zmiany koloru lub utraty ochrony.

Warstwa ofiarna zużywa się z czasem

Cynk chroni metal, najpierw go ścierając. W ten sposób powstrzymuje rdzę. Jednak w trudnych warunkach warstwa cynku może ścierać się szybciej. Gdy cynk zniknie, metal podstawowy jest odsłonięty i może rdzewieć. Oznacza to, że cynkowanie nie będzie trwać wiecznie.

Nie jest to idealne rozwiązanie w każdej sytuacji

Cynkowanie nie jest najlepszym rozwiązaniem do wszystkich zastosowań. W miejscach, w których stale występuje słona woda lub silne chemikalia, może nie wytrzymać dobrze. Tam mogą być potrzebne grubsze lub bardziej specjalistyczne powłoki.

Wykończenia i wygląd powłoki cynkowej

Cynkowanie nie tylko chroni metal - może również zmienić jego wygląd. Po powlekaniu można dodać różne wykończenia. Wykończenia te wpływają zarówno na kolor, jak i odporność części na rdzę i zużycie.

Przezroczysty (niebieski) cynk

Bezbarwny cynk, znany również jako niebieski cynk, ma błyszczący srebrny wygląd z lekkim niebieskim odcieniem. Jest to najpopularniejszy rodzaj wykończenia. Ta opcja jest odpowiednia dla części używanych w pomieszczeniach lub łagodnych środowiskach. Zapewnia podstawową ochronę przed rdzą i czystą, jasną powierzchnię. Jest często stosowana do elementów takich jak śruby, nawiasyi miniaturowe obudowy.

Żółty cynk

Żółty cynk ma złoty lub tęczowy kolor. Wykończenie to uzyskuje się dzięki specjalnej powłoce zwanej chromianem. Zapewnia lepszą ochronę przed rdzą niż bezbarwny cynk. Jest to dobry wybór dla części samochodowych lub maszyn, które wymagają dodatkowej ochrony. Żółty cynk pomaga również w lepszym przyleganiu farby, jeśli część będzie później malowana.

Czarny cynk

Czarny cynk ma ciemną, matową powierzchnię. To wykończenie pochodzi ze specjalnego etapu obróbki końcowej. Zapewnia średnią ochronę przed rdzą i nie odbija światła. Jest często używany, gdy wygląd ma znaczenie, na przykład w elektronice, częściach wojskowych lub produktach konsumenckich. Ciemny kolor pomaga również ukryć część w warunkach słabego oświetlenia lub w sytuacjach taktycznych.

Olive Drab Zinc

Cynk Olive Drab ma matowy zielono-brązowy kolor. Stosowany jest głównie do części wojskowych i lotniczych. To wykończenie zapewnia silną ochronę przed rdzą i pasuje do sprzętu wojskowego. Zmniejsza również połysk, co jest pomocne w zastosowaniach na zewnątrz lub w terenie.

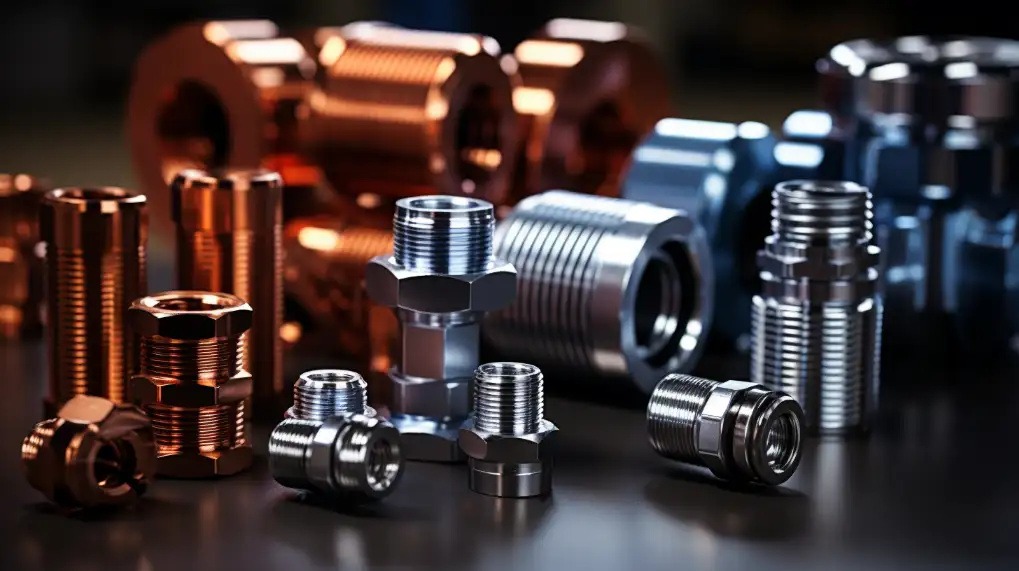

Typowe zastosowania cynkowania galwanicznego

Cynkowanie galwaniczne jest szeroko stosowane w różnych gałęziach przemysłu ze względu na jego zdolność do ochrony części metalowych, zapewnienia czystego wyglądu i zaoferowania opłacalnego rozwiązania. Sprawdza się zarówno w przypadku małych przedmiotów, jak i dużych partii części.

Części samochodowe

Przemysł motoryzacyjny wykorzystuje cynkowanie wielu części metalowych. Pomaga ono chronić elementy takie jak wsporniki, przewody paliwowe, części hamulcowe i elementy zawieszenia. Części te często wchodzą w kontakt z wodą, brudem i solą drogową. Warstwa cynku pomaga zapobiegać ich rdzewieniu i wydłuża ich żywotność.

Elementy złączne i sprzęt

Małe części, takie jak śruby, nakrętki, wkręty i podkładki są często cynkowane. Są one używane w wielu maszynach i produktach i są często narażone na działanie powietrza lub wilgoci. Cynk pomaga zapobiegać rdzy, która może uszkodzić gwinty lub utrudnić demontaż części. Ułatwia również pracę z nimi podczas procesu montażu.

Komponenty elektryczne

Złącza, zaciski i obudowy w produktach elektrycznych często są cynkowane. Części te muszą pozostać czyste i wolne od rdzy, aby działały prawidłowo. Warstwa cynku chroni powierzchnię i pomaga utrzymać działanie części przez długi czas. Pomaga również zmniejszyć zużycie spowodowane podłączaniem i odłączaniem wtyczek.

Produkty konsumenckie

Cynkowanie pojawia się w wielu przedmiotach codziennego użytku, takich jak zawiasy drzwiowe, prowadnice szuflad i lampy. Pomaga tym częściom pracować wydajniej i wyglądać lepiej. Powłoka zapobiega rdzewieniu i utrzymuje gładką powierzchnię, dzięki czemu produkt dłużej pozostaje w dobrym stanie.

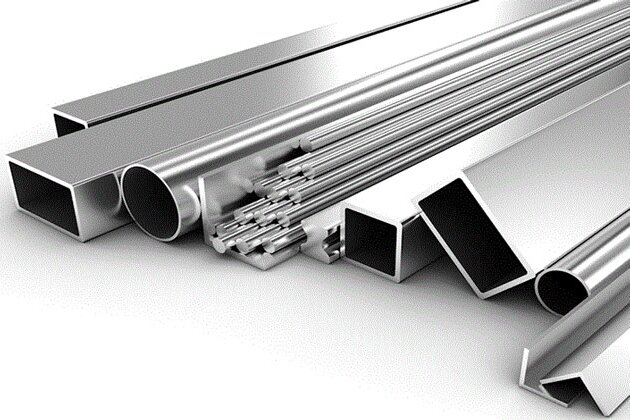

Materiały kompatybilne z cynkowaniem

Cynkowanie galwaniczne działa najlepiej z niektórymi metalami, które umożliwiają ścisłe związanie powłoki i zapewniają silną ochronę przed korozją. Niektóre materiały działają bardzo dobrze, podczas gdy inne mogą wymagać specjalnego przygotowania lub nie są idealne do tego celu.

Stal i żelazo

Stal i żelazo są najczęściej stosowanymi materiałami do cynkowania. Metale te tworzą silne wiązania z cynkiem i są szeroko stosowane w branżach takich jak motoryzacja, budownictwo i produkcja. Zarówno stal węglowa, jak i stal stopowa mogą być powlekane wydajnie i skutecznie.

Stopy mosiądzu i miedzi

Stopy mosiądzu i miedzi mogą być również cynkowane. Należy jednak zachować szczególną ostrożność podczas przygotowania powierzchni. Metale te mają tendencję do szybkiego utleniania się, więc czyszczenie i nakładanie odpowiedniego podkładu może pomóc w lepszym przyleganiu cynku.

Ograniczenia dotyczące aluminium i stali nierdzewnej

Cynkowanie nie jest zwykle stosowane na aluminium lub stali nierdzewnej. Metale te mają naturalne warstwy tlenków, które uniemożliwiają dobre wiązanie cynku. Jeśli konieczne jest powlekanie galwaniczne, najpierw należy zastosować specjalną obróbkę powierzchni lub powłoki pośrednie.

Cynkowanie galwaniczne a inne powłoki metalowe

Cynkowanie galwaniczne to tylko jedna z wielu opcji powlekania. Każda metoda ma inne zalety, koszty i względy estetyczne. Wybór właściwej zależy od zastosowania części, środowiska i budżetu.

Cynkowanie galwaniczne a niklowanie galwaniczne

Cynkowanie galwaniczne jest stosowane głównie do ochrony przed korozją. Zapewnia ochronę protektorową i jest bardziej przystępne cenowo. Idealnie nadaje się do elementów złącznych, wsporników i części konstrukcyjnych.

Niklowanie zapewnia twardsze, gładsze wykończenie i lepszą odporność na zużycie. Jest bardziej dekoracyjna i często stosowana w elektronice, narzędziach i częściach, które wymagają większej twardości powierzchni. Niklowanie jest również droższe i nie zapewnia ochrony protektorowej jak cynk.

Cynk a chromowanie

Cynkowanie chroni metal przed rdzą. Stosowane jest tam, gdzie funkcjonalność ma większe znaczenie niż wygląd. Wykończenie jest miękkie, matowe lub lekko błyszczące.

Chromowanie to proces dekoracyjny, który zapewnia jasne, lustrzane wykończenie. Zapewnia również doskonałą odporność na zużycie. Chrom jest stosowany na częściach samochodowych, narzędziach i osprzęcie, gdzie wymagany jest zarówno wygląd, jak i trwałość. Jest droższy i nie jest przeznaczony do ochrony przed korozją.

Cynk a malowanie proszkowe

Cynkowanie galwaniczne jest cieńsze i chroni głównie przed rdzą. Sprawdza się dobrze w przypadku małych części lub tam, gdzie wymagane są wąskie tolerancje.

Malowanie proszkowe to sucha, gruba powłoka nakładana za pomocą pistoletu natryskowego i utwardzana termicznie. Zapewnia silną ochronę, dodaje koloru i jest bardzo trwała. Malowanie proszkowe jest idealne do produktów zewnętrznych, ram maszyn i towarów konsumpcyjnych. Jest grubsza i może nie być odpowiednia dla części z drobnymi gwintami lub szczegółowymi elementami.

Grubość i standardy cynkowania galwanicznego

Grubość powłoki cynkowej wpływa na jej odporność na korozję. Normy pomagają zdefiniować odpowiednią grubość i zapewnić jakość w różnych branżach. Wytyczne te pomagają również zapewnić zgodność z przepisami bezpieczeństwa i ochrony środowiska.

Typowe zakresy grubości powłok

Grubość powłoki cynkowej wynosi zazwyczaj od 5 do 25 mikronów (0,0002 do 0,001 cala). Cieńsze powłoki, około 5-8 mikronów, są stosowane do części wewnętrznych o niskiej ekspozycji na wilgoć. Grubsze powłoki, takie jak te w zakresie od 12 do 25 mikronów, są stosowane na zewnątrz lub w obszarach o wysokiej korozji.

Zgodność z normami ASTM, ISO i RoHS

Cynkowanie odbywa się zgodnie z kilkoma normami:

- ASTM B633 jest wiodącym amerykańskim standardem dla powłok cynkowych na żelazie i stali. Określa klasy powłok, grubości i rodzaje wykończeń chromianowych.

- ISO 2081 to międzynarodowy standard cynkowania galwanicznego. Określa grubość powłoki i wykończenie powierzchni dla różnych zastosowań.

- Zgodność z dyrektywą RoHS zapewnia, że proces galwanizacji nie obejmuje ograniczonych substancji niebezpiecznych, takich jak chrom sześciowartościowy. Cynkowanie zgodne z RoHS wykorzystuje bezpieczniejsze metody pasywacji, w tym trójwartościowe chromiany.

Wnioski

Cynkowanie galwaniczne jest procesem ochronnym, który nakłada cienką warstwę cynku na części metalowe, aby zapobiec rdzewieniu i wydłużyć ich żywotność. Działa poprzez tworzenie bariery i oferowanie ochrony protektorowej. Jest to opłacalne i niezawodne rozwiązanie stosowane w przemyśle motoryzacyjnym, elektrycznym, budowlanym i dóbr konsumpcyjnych.

Szukasz wsparcia w zakresie cynkowania dla swojego kolejnego projektu? Skontaktuj się z nami już dziś aby uzyskać szybką wycenę lub porozmawiać z naszym zespołem technicznym.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.