Дефекты листового металла могут повлиять как на внешний вид, так и на функциональность готовой детали. Они часто возникают во время резки, формовки, сварки или отделки. Даже незначительные дефекты могут ослабить изделие, повысить затраты и задержать поставку. Понимая, как образуются дефекты и что их вызывает, производители могут принять меры для уменьшения количества ошибок и поддержания стабильного качества.

Дефекты листового металла встречаются часто, но их можно выявить и отследить причины. При правильном подходе эти проблемы можно устранить. Зная, что искать, вы сможете сократить количество брака, повысить качество деталей и обеспечить бесперебойную работу производства. Использование надлежащего оборудования и соблюдение последовательных процессов делают решения более эффективными.

Дефекты влияют на качество продукции, затраты и доверие клиентов. Научившись обнаруживать, объяснять и устранять их, вы сможете лучше контролировать свои проекты.

Несовершенства и дефекты поверхности и их устранение

Дефекты поверхности не всегда влияют на прочность, но они могут испортить внешний вид, снизить долговечность и привести к браку детали. Эти дефекты часто появляются во время обработки, формовки или отделки. Их обнаружение на ранней стадии позволяет сэкономить время и средства.

Царапины и задиры

Царапины и задиры возникают при сильном ударе о поверхность листа. Часто они возникают в результате грубого обращения, грязных инструментов или абразивных частиц. Небольшие царапины в основном влияют на внешний вид, а более глубокие могут повредить защитные покрытия и сократить срок службы детали.

Чтобы предотвратить их, обращайтесь с материалами осторожно и содержите инструменты в чистоте. Использование защитных пленок во время обработки может уменьшить повреждения. Легкие царапины иногда можно устранить с помощью полировка или финишной обработки перед дальнейшим продвижением деталей в производстве.

Точечная коррозия

Питтинг проявляется в виде крошечных отверстий или впадин, обычно вызванных химическими реакциями или попавшей в них влагой. Коррозия распространяется, когда лист подвергается воздействию суровых условий без защиты. И то, и другое может ослабить материал и привести к разрушению.

Предотвращение этих проблем начинается с использования коррозионностойких сплавов и защитных покрытий. Держите материалы сухими и храните их надлежащим образом. Регулярные осмотры помогут выявить первые признаки, прежде чем возникнут серьезные повреждения.

Маркировка рулонов и штампов

Следы от валов и штампов появляются во время прокатки или прессования. Они проявляются в виде линий, волн или отпечатков на листе. Эти дефекты могут навредить как функциональности, так и внешнему виду, особенно если требуется гладкая поверхность.

Решения включают в себя поддержание чистоты валов и штампов, контроль давления и применение смазки для уменьшения трения. Перешлифовка или полировка оснастки также помогает предотвратить повторное появление таких следов.

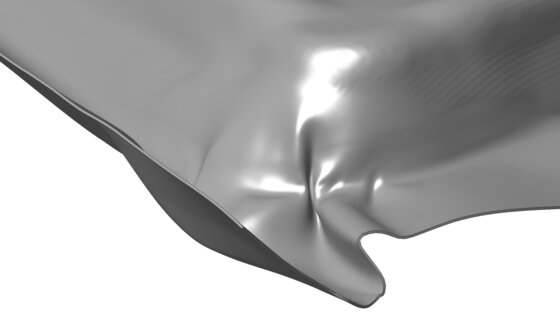

Дефекты и решения, связанные с формой

Дефекты формы изменяют геометрию деталей из листового металла. Эти дефекты могут влиять на посадку, функционирование и сборку деталей. Обычно они возникают из-за напряжения, плохих условий формовки или слабого контроля процесса.

Пружинистость и деформация

Отпрянуть возникает, когда лист немного прогибается после формовки. Дисторсия возникает при неравномерном смещении материала во время формования. И то, и другое может привести к тому, что детали не будут соответствовать требуемым углам или размерам.

Для устранения этих проблем необходимо скорректировать конструкцию инструмента и учесть в расчетах пружинящий откат. Помогают более прочные зажимы и точные усилия формовки. В некоторых случаях термообработка позволяет снизить остаточные напряжения и повысить точность.

Морщинистость и изгиб

Морщинистость проявляется в виде волнистых складок, а смятие - в виде больших деформаций при сжатии. Эти дефекты часто возникают при глубокой вытяжке или гибке, когда лист не поддерживается должным образом.

Предотвратите их, используя правильное давление держателя заготовки и контролируя поток материала. Выбор правильной толщины листа и добавление смазки также снижают напряжение. В тяжелых случаях может потребоваться перепроектирование оснастки для предотвращения повторных проблем.

Деформация и скручивание

Деформация приводит к неравномерному изгибу листов, а скручивание - к их несовпадению. Эти дефекты часто возникают в результате неравномерного охлаждения, сварочных напряжений или несимметричной формовки.

Решения включают в себя контроль тепла во время сварки и выравнивание напряжения по всему листу. Использование приспособлений во время формовки позволяет выровнять детали. Снятие напряжения после обработки, например отжиг, также может восстановить плоскостность.

Дефекты и решения, связанные с кромками и срезами

Дефекты резки влияют как на безопасность, так и на производительность. Плохо обработанные кромки затрудняют сборку, ослабляют детали и даже могут представлять опасность для рабочих. Эти дефекты обычно возникают из-за износа инструмента, неправильных методов резки или теплового напряжения.

Заусенцы и неровные края

Заусенцы и неровные края выглядят как острые или неровные выступы после резки. Они часто возникают из-за тупого инструмента, неправильной скорости резки или слабого зажима. Эти дефекты могут привести к травмам, плохой подгонке и увеличению затрат на отделку.

Чтобы предотвратить их, используйте острые инструменты, поддерживайте правильную скорость резки и надежно закрепляйте заготовку. Вторичные процессы, такие как удаление заусенцев, шлифованиеСглаживание краев и галтовка делают детали безопасными для обработки.

Микротрещины от сдвига и резки

Микротрещины образуются при возникновении напряжения на режущей кромке. Обычно они появляются во время стрижка или пробиваниеособенно при использовании изношенных инструментов или чрезмерном давлении. Эти крошечные трещины могут увеличиться во время формовки и привести к поломке детали.

Уменьшите количество микротрещин, поддерживая режущие инструменты острыми и заменяя их при износе. Также помогает регулировка зазора между пуансоном и матрицей. Использование высококачественного листового материала с хорошей прочностью также снижает риск.

Дросс и расплавленные остатки при термической резке

При лазерной или плазменной резке образуются окалина и расплавленные остатки. Они прилипают к нижней стороне листа, оставляя неровные края. Эти дефекты возникают при слишком высокой тепловой нагрузке или плохом контроле потока режущего газа.

Чтобы исправить ситуацию, установите правильные параметры резки, включая мощность, скорость и давление газа. Регулярно очищайте сопла для поддержания плавного потока газа. Финишная обработка, например шлифование или зачистка, позволяет удалить остатки и улучшить качество кромки.

Дефекты и решения при формовке и штамповке

Формирование и штамповка Создают сложные формы, но могут создавать напряжение в листовом металле. Если условия не контролируются, появляются видимые дефекты. Эти дефекты снижают качество деталей, приводят к отходам материала и увеличивают объем повторной обработки.

Разрывание и ожеребление

Разрыв происходит, когда лист расщепляется при сильном натяжении. Разрыв происходит, когда материал истончается на небольшом участке перед разрушением. Обе проблемы ослабляют детали и делают их непригодными для использования.

Чтобы предотвратить эти дефекты, уменьшите усилие формовки, выберите правильную толщину материала и применяйте смазку для снижения трения. Также помогает использование правильных радиусов штампа и контроль давления держателя заготовки.

Ухо в глубоком рисунке

Уши проявляются в виде неровных краев или волнистых ободков на чашках глубокой вытяжки. Это происходит потому, что прочность материала меняется в зависимости от направления, вызывая неравномерное течение при формовании.

Чтобы устранить ушастость, выбирайте материалы с низкой анизотропией или используйте термообработку для выравнивания структуры зерна. Корректировка формы заготовки перед рисованием также может уменьшить неровность обода.

Апельсиновая корка и стретчинг

Апельсиновая корка проявляется в виде шероховатой, зернистой поверхности, вызванной неравномерной деформацией крупных зерен. Деформации растяжения проявляются в виде видимых линий или полос от неравномерной текучести листа.

Предотвратите эти проблемы, используя листы с мелким, однородным зерном. Термообработка и контролируемая прокатка улучшают структуру зерна. Поддержание надлежащей скорости формовки и постоянная смазка также помогают уменьшить неровности поверхности.

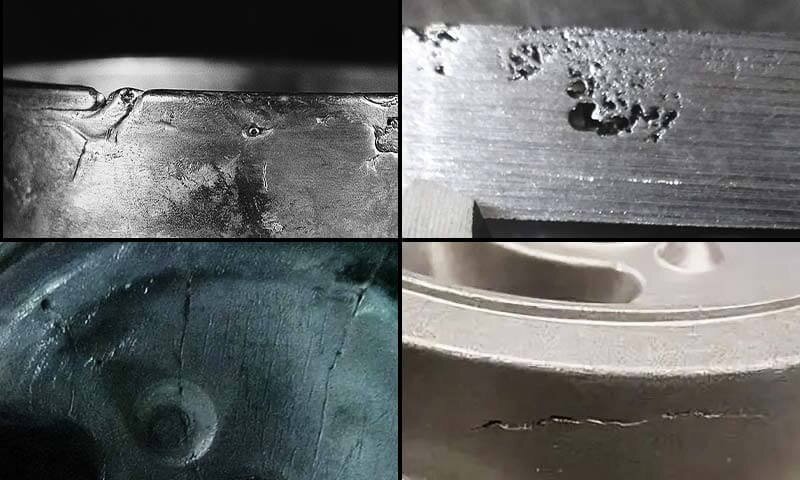

Дефекты сварки и соединения и их устранение

Сварка и соединение - ключевые этапы сборки деталей из листового металла, но они сопряжены с определенными трудностями. Тепло, давление и заполняющий материал могут создавать дефекты, ослабляющие соединения и снижающие надежность. Тщательный контроль условий процесса помогает предотвратить эти проблемы.

Трещины в зонах теплового воздействия

Трещины в зоне термического влияния (ЗТВ) образуются при возникновении теплового напряжения вокруг сварного шва. Они часто возникают в высокоуглеродистых или легированных сталях при охлаждении. Эти трещины ослабляют шов и могут привести к раннему разрушению.

Предварительный нагрев для уменьшения разницы температур, использование правильных присадочных материалов и контроль скорости охлаждения позволяют предотвратить появление трещин. Послесварочная термообработка также помогает снять остаточное напряжение.

Пористость и включения в сварных швах

Пористость проявляется в виде небольших отверстий в сварном шве, а включения - это инородные частицы, попавшие в сварной шов. И те, и другие возникают в результате попадания газов, грязи или оксидных слоев в сварочную ванну. Эти дефекты снижают прочность сварного шва и создают слабые места.

Для их предотвращения очищайте основной металл перед сваркой и поддерживайте надлежащий расход защитного газа, храните присадочные материалы в сухих условиях, чтобы избежать загрязнения влагой. Настройте параметры сварки для обеспечения лучшего проплавления и уменьшения количества уловленных газов.

Искажение в результате термических процессов

Искривление происходит, когда из-за неравномерного нагрева и охлаждения листы изгибаются или скручиваются. Она характерна для тонких листов, которые не могут противостоять тепловому напряжению. Деформированные детали могут неправильно подходить или выравниваться при сборке.

Правильная последовательность сварки, например, ступенчатая или с обратным шагом, уменьшает деформацию. Зажим и крепление обеспечивают устойчивость деталей во время сварки. Снижение тепловыделения с помощью уменьшения силы тока или увеличения скорости перемещения также помогает.

Дефекты покрытий и финишной обработки и их устранение

Покрытия и отделка защищают листовой металл и улучшают внешний вид, но на них также могут появляться дефекты. Плохая адгезия, неравномерное покрытие или поверхностные трещины снижают долговечность и могут привести к преждевременному выходу из строя. Обнаружение и устранение этих проблем гарантирует, что детали будут работать как положено.

Нарушение адгезии и шелушение

Нарушение адгезии происходит, когда покрытия отделяются от металлической поверхности. Это часто происходит из-за загрязнения, плохой подготовки поверхности или несовместимости материалов покрытия. Отслоение обнажает металл и повышает риск коррозии.

Предотвратите нарушение адгезии, тщательно очистив и подготовив поверхность перед нанесением покрытия. Для улучшения адгезии используйте грунтовки или совместимые материалы. Контролируемое отверждение и надлежащие условия окружающей среды также способствуют сохранению прочной адгезии.

Растрескивание и растрескивание

Растрескивание или растрескивание проявляется в виде тонких линий или сетчатых узоров на покрытии. Они возникают из-за чрезмерных нагрузок, быстрого высыхания или разницы в расширении между покрытием и металлом. Эти дефекты снижают защиту и портят внешний вид.

Наносите покрытия равномерно, тонкими слоями, чтобы предотвратить появление трещин. Соблюдайте рекомендованные сроки сушки и отверждения. Выбор эластичных покрытий, которые соответствуют расширению металла, уменьшает растрескивание, связанное с напряжением.

Неоднородная толщина покрытия

Неравномерная толщина покрытия создает слабые места или чрезмерный налет. Часто это происходит из-за плохой техники нанесения, износа распылительных форсунок или неровной геометрии поверхности. Неравномерная толщина покрытия может повлиять на коррозионную стойкость, цвет и общий внешний вид.

Исправьте это, измеряя и контролируя толщину покрытия во время нанесения. Регулируйте настройки распыления и регулярно обслуживайте оборудование. Автоматизированные или контролируемые методы нанесения также обеспечивают равномерное покрытие по всему листу.

Заключение

Дефекты листового металла могут возникнуть на любом этапе, включая формовку, резку, сварку и отделку. Большинство дефектов имеют четкие причины, такие как проблемы с материалом, износ оборудования или неправильная обработка. Раннее обнаружение и правильные решения, такие как регулировка инструментов, контроль напряжения и использование правильных материалов, помогают сократить количество брака, повысить качество и обеспечить соблюдение графика производства.

Хотите, чтобы ваши детали из листового металла соответствовали самым высоким стандартам? Свяжитесь с нами сегодня чтобы обсудить ваш проект и получить решения для бездефектного производства.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.