Os produtos modernos necessitam frequentemente de peças de chapa metálica com curvas precisas. Por vezes, a dobragem errada pode dificultar a montagem. Muitos engenheiros e gestores enfrentam desafios quando escolhem o método de dobragem adequado. Esta publicação irá guiá-lo através dos conceitos básicos, dicas práticas e tipos populares, permitindo-lhe tomar decisões informadas e evitar erros comuns.

A dobragem de chapa metálica é a chave para transformar metal plano em peças funcionais. Quando compreender os métodos e as melhores práticas, pode selecionar peças melhores e fazer escolhas mais informadas. Pronto para aprender os princípios básicos e os pormenores? Continue a ler.

O que é a dobragem de chapa metálica?

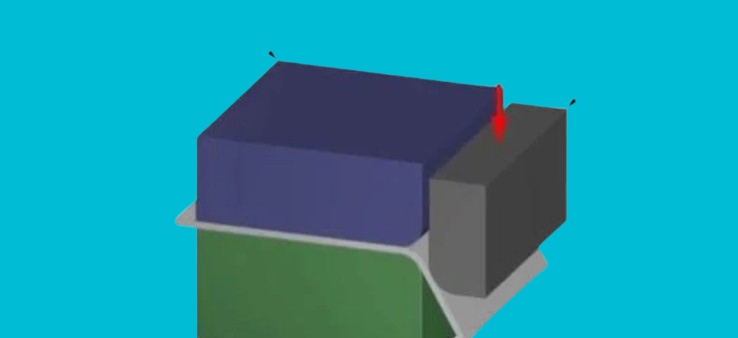

A dobragem de chapa metálica é o processo de aplicação de força a uma chapa metálica para a fazer dobrar num determinado ângulo. O material mantém-se numa só peça, mas muda de forma. São normalmente utilizadas ferramentas como um punção e uma matriz numa prensa dobradeira. A chapa dobra-se quando o punção a empurra para a matriz. A forma final depende da geometria da ferramenta, da força aplicada e do tipo de material.

Este processo pode criar ângulos simples ou formas complexas. As curvas comuns incluem curvas em V, curvas em U e canais. A dobragem pode ser efectuada num só passo ou em várias passagens. O método escolhido afecta a precisão da dobra, o retorno elástico e a velocidade de produção.

Métodos de dobragem comuns

Cada método de quinagem é mais eficaz em condições específicas. A escolha correta depende do design da peça, do tipo de material e das necessidades de produção.

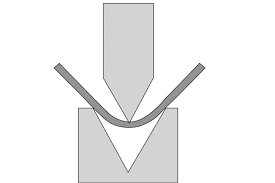

Dobra de Ar

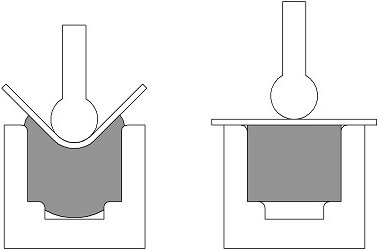

A dobragem a ar é o método mais comum de dobragem. Utiliza um punção para pressionar o metal numa matriz em forma de V, mas o punção não toca no fundo. A chapa dobra-se tocando apenas nos bordos da matriz e na ponta do punção.

Este método permite ângulos de curvatura flexíveis utilizando as mesmas ferramentas. Utiliza menos força do que outros métodos. No entanto, tem mais retorno elástico, pelo que a precisão depende do controlo da máquina e da competência do operador.

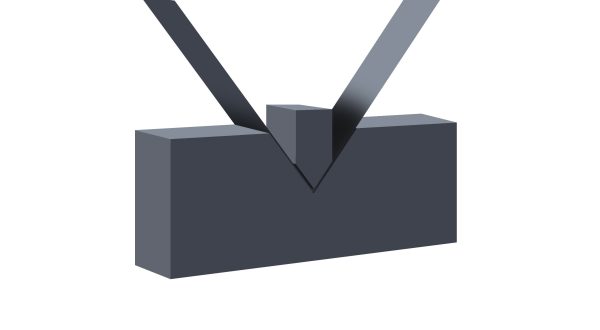

Assentamento

A dobragem pelo fundo, também conhecida como dobragem pelo fundo, pressiona totalmente a folha para dentro da matriz. O punção toca no material até este ficar na parte inferior do V. Isto permite uma melhor precisão e um menor retorno elástico em comparação com a dobragem por ar.

Requer mais força e conjuntos específicos de punções e matrizes para cada ângulo. Este método é ideal quando é necessária uma elevada precisão e repetibilidade em grandes séries.

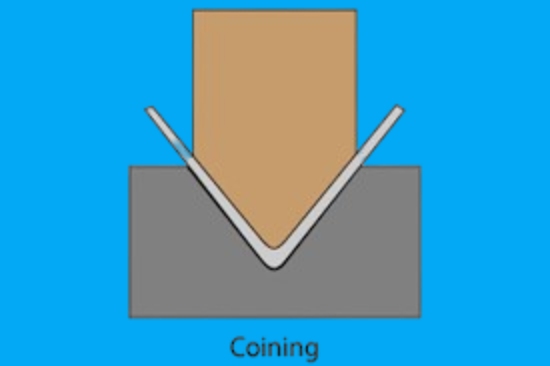

Cunhando

A cunhagem utiliza uma pressão muito elevada para pressionar o punção profundamente no material. Isto achata a área de contacto e afina ligeiramente o metal na dobra. O resultado é uma dobra acentuada com um retorno elástico quase nulo.

A cunhagem proporciona a maior precisão, mas exerce pressão sobre as ferramentas e as máquinas. Funciona melhor para peças muito pequenas ou pormenorizadas que exijam tolerâncias apertadas.

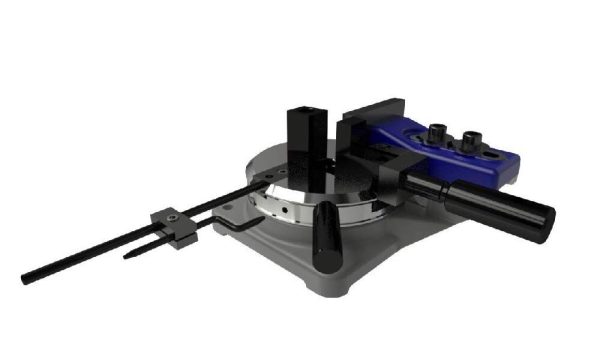

Dobragem Rotativa

A curvatura rotativa utiliza uma matriz rotativa para formar a curvatura à medida que o punção se desloca para baixo. O movimento rotativo reduz a fricção e as marcas no metal. Este método é frequentemente utilizado para dobrar tubos ou materiais revestidos em que a qualidade da superfície é importante.

Também é útil para formar curvas de 90° sem retorno elástico. A dobragem rotativa pode dobrar para além dos 90° sem danificar a superfície da peça.

Dobragem de rolo

Dobragem de rolo utiliza três rolos para dobrar a folha numa curva gradualmente. A chapa passa através dos rolos, que aplicam pressão numa área maior. Este método é utilizado para produzir cilindros ou peças com grandes raios.

A dobragem por rolo é mais lenta e menos precisa para ângulos apertados. Mas funciona bem para peças grandes ou curvas contínuas em materiais espessos.

Limpar Dobra

A dobragem de toalhetes utiliza uma almofada de pressão para fixar a folha na sua posição. Em seguida, um punção empurra o bordo livre para baixo ao longo de uma matriz de limpeza reta. Este método é frequentemente utilizado para criar flanges na extremidade de uma peça.

A dobragem com pano é rápida e direta. No entanto, pode deixar marcas no material e pode exigir um cuidado extra para controlar o ângulo de dobragem e o retorno da mola.

Dobragem em V

A dobragem em V forma a folha pressionando-a numa matriz em forma de V com um punção. Este processo pode ser efectuado como dobragem a ar ou como dobragem a fundo, consoante a profundidade do punção.

É a forma de dobragem mais utilizada. É flexível e funciona para muitos ângulos e tipos de peças. O ângulo depende da profundidade do punção e do retorno elástico do material.

Dobragem em U

A dobragem em U cria um canal em forma de U utilizando um punção e uma matriz. Dobra a folha duas vezes num só passo. Este método é útil para canais, caixase suportes de apoio.

Requer uma conceção cuidadosa da ferramenta para controlar a forma da peça e evitar a deformação. A dobragem em U envolve normalmente um maior retorno elástico do que a dobragem em V.

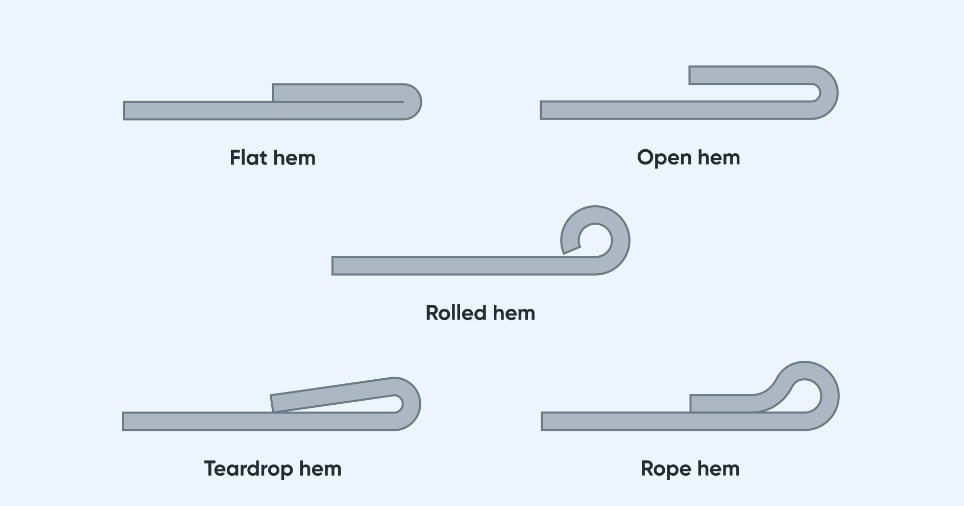

Bainha

Bainha dobra a borda da folha sobre si mesma. É utilizado para reforçar as arestas, remover cantos afiados ou criar um acabamento limpo. A bainha tem duas fases: primeiro, uma dobra e, em seguida, um passo de achatamento.

Este método é normal em caixas, coberturas ou peças em que o aspeto dos bordos é essencial. É necessário um controlo rigoroso para evitar fissuras ou dobras irregulares.

Factores que influenciam o processo de dobragem

Vários factores influenciam a forma como o metal é dobrado e a precisão da peça final. O conhecimento destes factores pode ajudar a melhorar a qualidade da peça e a evitar erros de quinagem.

Tolerância de curvatura

Tolerância de dobragem é o comprimento de material necessário para efetuar uma dobra. Quando o metal se dobra, estica ligeiramente no lado exterior e comprime no lado interior. A margem de dobragem ajuda a ter em conta este facto.

Fórmula do subsídio de dobragem:

BA = A × (π/180) × (R + K × T)

Onde:

- A = Ângulo de curvatura (em graus)

- R = Raio de curvatura interior

- T = Espessura do material

- K = Fator K (tipicamente entre 0,3-0,5 para a maioria dos materiais)

Esta fórmula ajuda-o a calcular o comprimento que a folha plana deve ter antes de ser dobrada.

Raio e ângulo de curvatura

O raio de curvatura é o raio interior da curvatura. Um raio maior resulta em menos tensão e menos hipóteses de fissuração. As curvas acentuadas em materiais espessos ou rígidos podem levar à falha da peça.

- Uma regra típica: O raio de curvatura deve ser pelo menos igual à espessura do material para a maioria dos metais.

- O ângulo de curvatura é o ângulo total formado após a curvatura. Por exemplo, um ângulo de 90° forma uma curvatura de ângulo reto.

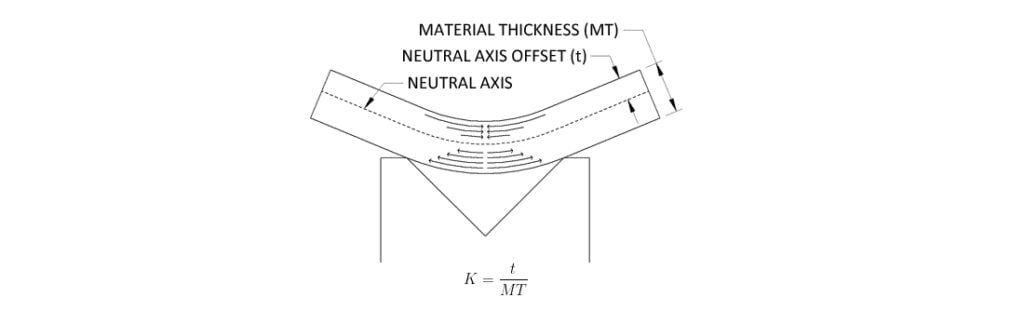

Fator K

O Fator K é o rácio entre a localização do eixo neutro e a espessura do material. Afecta a tolerância à dobragem e ajuda a definir a extensão do material.

K = t / T

Onde:

- t = Distância da face interna ao eixo neutro

- T = Espessura total do material

Valores comuns do fator K:

- Alumínio macio: 0,33

- Aço macio: 0,42

- Aço inoxidável: 0,45

É possível ajustar o fator K com base no tipo de material, espessura e método de dobragem.

Efeito Springback

Após a dobragem, o metal tem tendência a "saltar" ligeiramente para a sua forma original. Este facto deve-se à recuperação elástica do material. Se não for tido em conta, o ângulo de curvatura será incorreto.

Para lidar com dorso da mola:

- Inclinar-se ligeiramente para além do ângulo pretendido

- Utilizar o fundo ou a cunhagem para reduzir o efeito

Exemplo:

Se o objetivo for uma dobra de 90° em aço inoxidável, a prensa poderá ter de formar um ângulo de 88° para obter o resultado correto após o retorno elástico.

Dicas de design de dobragem de chapa metálica

Um produto bem concebido pode reduzir os problemas de produção, evitar falhas de material e melhorar o ajuste final. As dicas abaixo ajudam a criar curvas mais limpas, mais fortes e mais económicas.

Melhores práticas para a colocação de furos e ranhuras

Evite colocar orifícios ou ranhuras demasiado perto da linha de dobragem. Durante a dobragem, estas caraterísticas podem ficar distorcidas ou rasgadas.

Regra geral: Manter os orifícios pelo menos 2× espessura do material (T) afastado da borda dobrada.

Exemplo: Para aço com 1,5 mm de espessura, os furos não devem estar mais próximos do que 3 mm a partir da linha de curvatura.

Se o furo tiver de ser mais próximo, considere a possibilidade de pré-dobrar a peça antes de a perfurar ou de adicionar reforço para evitar a distorção.

Diretrizes para o comprimento mínimo da flange

O flange é a área plana que se estende a partir da dobra. Se for demasiado curta, a matriz ou o punção podem danificar a peça.

Fórmula do comprimento mínimo dos flanges (flexão por ar):

Flange mínimo = V × 0,5

Onde:

- V = Largura da abertura da matriz (normalmente ~8×T para ferramentas padrão)

Exemplo: Para uma chapa de 2 mm com uma abertura de matriz em V de 16 mm:

Flange mínima = 16 × 0,5 = 8 mm

Se a flange for mais curta do que isto, poderá ser necessário utilizar ferramentas personalizadas ou uma sequência de dobragem diferente.

Lados chanfrados

Os cantos afiados perto de dobras podem causar rasgões ou rugas. O chanfro da borda remove o excesso de material e reduz a tensão.

Dica: Chanfrar ou arredondar os cantos que ficarão perto da zona final, especialmente em peças mais grossas ou materiais de alta resistência.

Mesmo um Chanfro de 45° pode evitar fissuras e melhorar o aspeto.

Buraco Distância de Bend

Uma segunda regra para a distância do buraco:

Se o furo estiver no face interna de uma curva, coloque-a pelo menos:

Distância = Raio + 1,5 × T

Se estiver no face exterior, utilizar:

Distância = Raio + 3 × T

Isto evita a deformação à medida que o metal se estica ou comprime.

Alívio de curvas

O relevo de dobragem é um entalhe ou ranhura na linha de dobragem para evitar rasgões e distorções. Permite que o material se mova livremente durante a dobragem.

Sugestão de design:

- Largura do relevo ≥ espessura do material

- Profundidade de relevo ≥ raio de curvatura + 1,5 × T

Utilize o alívio de curvatura quando duas curvaturas estão próximas ou quando um flange envolve outra face.

Verificar o padrão plano

Antes de dobrar, reveja sempre o padrão plano em CAD. Certifique-se de que o esquema plano inclui tolerâncias de dobragem exactas, o fator K correto e a colocação adequada das caraterísticas.

Utilize tabelas de dobragem em CAD para automatizar este passo e reduzir os erros. Exporte o esquema plano com o desdobramento correto para corte a laser ou perfuração.

A linha de flexão é paralela a um lado

Certifique-se de que pelo menos uma linha de dobragem é paralela a um lado da folha. Isto melhora o alinhamento durante a configuração e simplifica a utilização de dispositivos de fixação.

Evitar ângulos complexos, exceto se necessário. As curvas rectas e paralelas são mais rápidas e precisas.

Conclusão

A dobragem de chapas metálicas transforma chapas planas em peças 3D funcionais. O processo envolve vários métodos, incluindo a dobragem por ar, o bottoming e a cunhagem - cada um com as suas vantagens e desvantagens. Os principais factores, como a margem de dobragem, o raio, o fator K e o retorno elástico, afectam diretamente a precisão. A utilização conjunta do método e do design corretos melhora a qualidade da peça e reduz o tempo de produção.

Precisa de ajuda com o seu projeto de dobragem de chapa metálica? Diga-nos no que está a trabalhare a nossa equipa de engenharia fornecerá feedback rápido, sugestões de DFM e orçamentos precisos - tudo no prazo de 24 horas.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.