Os defeitos das chapas metálicas podem afetar tanto o aspeto como a função de uma peça acabada. Acontecem frequentemente durante o corte, a conformação, a soldadura ou o acabamento. Mesmo as falhas mais pequenas podem enfraquecer o produto, aumentar os custos e atrasar a entrega. Ao compreender como se formam os defeitos e quais as suas causas, os fabricantes podem tomar medidas para reduzir os erros e manter uma qualidade consistente.

Os defeitos das chapas metálicas são comuns, mas podem ser identificados e identificados até às suas causas. Com a abordagem correta, estes problemas podem ser resolvidos. Se souber o que procurar, pode reduzir o desperdício, melhorar a qualidade das peças e manter a produção a funcionar sem problemas. Utilizar equipamento adequado e seguir processos consistentes torna as soluções mais eficazes.

Os defeitos afectam a qualidade dos produtos, os custos e a confiança dos clientes. Aprender a identificá-los, explicá-los e resolvê-los dá-lhe um melhor controlo sobre os seus projectos.

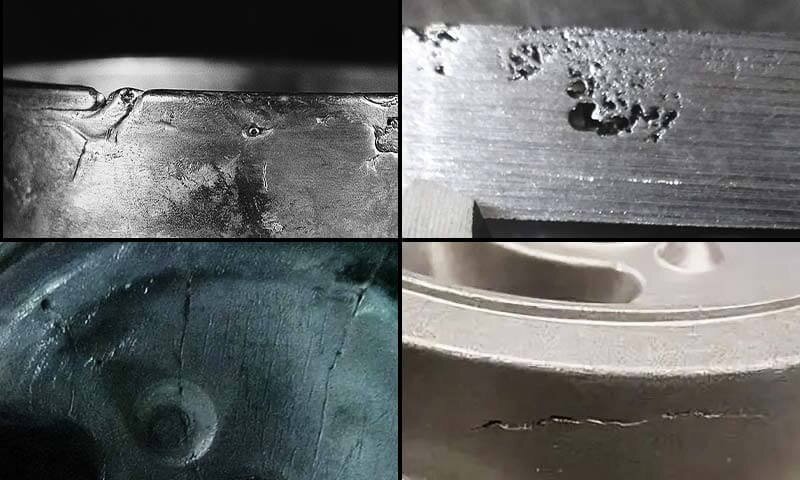

Imperfeições e falhas da superfície e soluções

Os defeitos de superfície nem sempre afectam a resistência, mas podem arruinar o aspeto, reduzir a durabilidade e levar à rejeição da peça. Estes defeitos aparecem frequentemente durante o manuseamento, a conformação ou o acabamento. Se forem detectados atempadamente, poupam tempo e custos.

Riscos e pontuação

Os riscos e as ranhuras ocorrem quando um contacto duro atinge a superfície da folha. São frequentemente provocados por manuseamento incorreto, ferramentas sujas ou partículas abrasivas. Os riscos pequenos afectam principalmente o aspeto, enquanto os mais profundos podem danificar os revestimentos de proteção e reduzir a vida útil da peça.

Para os evitar, manusear os materiais com cuidado e manter as ferramentas limpas. A utilização de películas de proteção durante o processamento pode reduzir os danos. Por vezes, os riscos ligeiros podem ser reparados com polimento ou acabamento antes de as peças avançarem na produção.

Pitting e Corrosão

A corrosão aparece como pequenos orifícios ou depressões, normalmente causados por reacções químicas ou humidade retida. A corrosão alastra quando a chapa é exposta a condições adversas sem proteção. Ambos podem enfraquecer o material e causar falhas.

A prevenção destes problemas começa com ligas resistentes à corrosão e revestimentos protectores. Mantenha os materiais secos e armazene-os corretamente. As inspecções regulares ajudam a detetar os primeiros sinais antes de ocorrerem danos graves.

Marcas de rolo e marcas de cunho

As marcas de laminagem e as marcas de matriz aparecem durante a laminagem ou a prensagem. Aparecem como linhas, ondas ou impressões na folha. Estes defeitos podem prejudicar tanto a função como o aspeto, especialmente quando é necessária uma superfície lisa.

As soluções incluem manter os rolos e as matrizes limpos, controlar a pressão e aplicar lubrificação para reduzir o atrito. A retificação ou polimento das ferramentas também ajuda a evitar o reaparecimento destas marcas.

Defeitos e soluções relacionados com a forma e o formato

Os defeitos de forma alteram a geometria das peças de chapa metálica. Estes defeitos podem afetar a forma como as peças se encaixam, funcionam e montam. Normalmente ocorrem devido a tensões, más condições de conformação ou fraco controlo do processo.

Retorno elástico e distorção

Primavera de volta ocorre quando a chapa se dobra ligeiramente para trás após a conformação. A distorção ocorre quando o material se desloca de forma desigual durante a moldagem. Ambas podem fazer com que as peças não atinjam os ângulos ou dimensões pretendidos.

Para resolver estes problemas, ajuste o design da ferramenta e tenha em conta o retorno elástico nos cálculos. Uma fixação mais forte e forças de conformação precisas ajudam. Em alguns casos, o tratamento térmico pode reduzir a tensão residual e melhorar a precisão.

Rugas e dobras

O enrugamento aparece como dobras onduladas, enquanto a encurvadura aparece como deformações maiores sob compressão. Estes defeitos ocorrem frequentemente na estiragem profunda ou na dobragem, quando a chapa não está corretamente apoiada.

Evite-as utilizando a pressão correta do suporte da chapa e controlando o fluxo de material. A escolha da espessura correta da chapa e a adição de lubrificação também reduzem o stress. Em casos graves, pode ser necessário redesenhar as ferramentas para evitar problemas repetidos.

Deformação e torção

O empeno faz com que as chapas se dobrem de forma desigual e a torção faz com que elas girem fora de alinhamento. Estes defeitos resultam frequentemente de um arrefecimento desigual, de tensões de soldadura ou de uma conformação assimétrica.

As soluções incluem o controlo do calor durante a soldadura e o equilíbrio da tensão na chapa. A utilização de dispositivos de fixação durante a conformação mantém as peças alinhadas. O alívio de tensões pós-processo, como o recozimento, também pode restaurar a planicidade.

Defeitos e soluções relacionados com arestas e cortes

Os defeitos de corte afectam tanto a segurança como o desempenho. As arestas mal cortadas dificultam a montagem, enfraquecem as peças e podem mesmo constituir um perigo para os trabalhadores. Estas falhas resultam normalmente do desgaste da ferramenta, de métodos de corte inadequados ou de stress térmico.

Rebarbas e arestas ásperas

Rebarbas e as arestas rugosas aparecem como saliências afiadas ou irregulares após o corte. São frequentemente provocadas por ferramentas cegas, velocidades de corte incorrectas ou fixação deficiente. Estes defeitos podem causar ferimentos, ajustes incorrectos e custos de acabamento mais elevados.

Para os evitar, utilize ferramentas afiadas, mantenha velocidades de corte adequadas e fixe firmemente a peça de trabalho. Processos secundários como rebarbação, esmerilhamentoA utilização de um sistema de limpeza, de limpeza ou de tombamento pode suavizar as arestas e tornar as peças seguras para manuseamento.

Microfissuras de corte e cisalhamento

As microfissuras formam-se quando a tensão se acumula na aresta de corte. Normalmente aparecem durante tosquia ou perfuraçãoespecialmente com ferramentas gastas ou pressão excessiva. Estas pequenas fissuras podem crescer durante a conformação e levar à falha da peça.

Reduzir as microfissuras mantendo as ferramentas de corte afiadas e substituindo-as quando estiverem gastas. Ajustar a folga entre o punção e a matriz também ajuda. A utilização de material em folha de alta qualidade com boa resistência reduz ainda mais o risco.

Escórias e resíduos de fusão no corte térmico

A escória e os resíduos derretidos formam-se durante o corte a laser ou plasma. Estes aderem à parte inferior da chapa, deixando arestas rugosas. Estes defeitos ocorrem quando a entrada de calor é demasiado elevada ou o fluxo de gás de corte é mal controlado.

Para resolver este problema, defina os parâmetros de corte corretos, incluindo a potência, a velocidade e a pressão do gás. Limpe regularmente os bicos para manter um fluxo de gás suave. O acabamento pós-processo, tal como o esmerilamento ou a escovagem, pode remover os resíduos remanescentes e melhorar a qualidade das arestas.

Defeitos e soluções de conformação e estampagem

Formando e estampagem criar formas complexas, mas pode introduzir tensões na chapa metálica. Quando as condições não são controladas, surgem defeitos visíveis. Estes defeitos reduzem a qualidade da peça, desperdiçam material e aumentam o retrabalho.

Rasgamento e decapitação

O rasgamento ocorre quando a folha se divide sob demasiada tensão. O corte ocorre quando o material se afina numa pequena área antes de falhar. Ambos os problemas enfraquecem as peças e tornam-nas inutilizáveis.

Para evitar estes defeitos, é necessário reduzir a força de conformação, escolher a espessura correta do material e aplicar lubrificação para reduzir a fricção. A utilização de raios de matriz adequados e o controlo da pressão do suporte da peça em bruto também ajudam.

Orelha em desenho profundo

A orelha aparece como arestas irregulares ou bordos ondulados em copos de repuxo profundo. Ocorre porque a resistência do material varia com a direção, causando um fluxo irregular durante a conformação.

Para corrigir as orelhas, selecionar materiais com baixa anisotropia ou utilizar tratamento térmico para equilibrar a estrutura do grão. Ajustar a forma da peça em bruto antes do desenho também pode reduzir os rebordos irregulares.

Casca de laranja e estirpes de maca

A casca de laranja aparece como uma superfície áspera e granulada causada pela deformação irregular dos grãos grossos. As deformações de estiramento aparecem como linhas ou bandas visíveis de cedência irregular na chapa.

Evite estes problemas utilizando chapas com grãos finos e uniformes. O tratamento térmico e a laminagem controlada melhoram a estrutura do grão. A manutenção de velocidades de conformação adequadas e uma lubrificação consistente também ajudam a reduzir as irregularidades da superfície.

Defeitos e soluções de soldadura e união

Soldadura e a união são passos fundamentais na montagem de peças de chapa metálica, mas têm os seus próprios desafios. O calor, a pressão e o material de enchimento podem criar falhas que enfraquecem as juntas e reduzem a fiabilidade. O controlo cuidadoso das condições do processo ajuda a evitar estes problemas.

Fissuras em zonas afectadas pelo calor

As fissuras na zona afetada pelo calor (ZTA) formam-se quando a tensão térmica se acumula à volta da soldadura. Ocorrem frequentemente em aços com elevado teor de carbono ou ligas durante o arrefecimento. Estas fissuras enfraquecem a junta e podem levar a uma falha precoce.

O pré-aquecimento para reduzir as diferenças de temperatura, a utilização dos materiais de enchimento corretos e o controlo das taxas de arrefecimento podem evitar fissuras. O tratamento térmico pós-soldadura também ajuda a aliviar a tensão residual.

Porosidade e inclusões em soldaduras

A porosidade aparece como pequenos orifícios no cordão de soldadura, enquanto as inclusões são partículas estranhas presas na soldadura. Ambas resultam de gases, sujidade ou camadas de óxido que contaminam a poça de fusão. Estes defeitos reduzem a resistência da soldadura e criam pontos fracos.

Para os evitar, limpar o metal de base antes da soldadura e manter um fluxo de gás de proteção adequado - armazenar os materiais de enchimento em condições secas para evitar a contaminação por humidade. Ajustar os parâmetros de soldadura para garantir uma melhor fusão e menos gases retidos.

Distorção devido a processos térmicos

A distorção ocorre quando o aquecimento e o arrefecimento irregulares fazem com que as chapas se dobrem ou torçam. É comum em chapas finas que não resistem ao stress térmico. As peças distorcidas podem não encaixar ou alinhar corretamente durante a montagem.

Sequências de soldadura adequadas, tais como técnicas escalonadas ou de retrocesso, reduzem a distorção. A fixação e a fixação mantêm as peças estáveis durante a soldadura. A redução da entrada de calor com corrente reduzida ou velocidades de deslocação mais rápidas também ajuda.

Defeitos e soluções de revestimento e acabamento

Revestimentos e acabamentos protegem a chapa metálica e melhoram o aspeto, mas também podem desenvolver defeitos. Uma fraca aderência, uma cobertura irregular ou fissuras na superfície reduzem a durabilidade e podem causar avarias prematuras. A deteção e correção destes problemas garante que as peças funcionam como pretendido.

Falhas de adesão e descamação

As falhas de aderência ocorrem quando os revestimentos se separam da superfície metálica. Isto ocorre frequentemente devido a contaminação, má preparação da superfície ou materiais de revestimento incompatíveis. O descolamento expõe o metal e aumenta o risco de corrosão.

Prevenir as falhas de aderência limpando e preparando cuidadosamente a superfície antes do revestimento. Utilizar primários ou materiais compatíveis para melhorar a aderência. A cura controlada e as condições ambientais adequadas também ajudam a manter uma forte aderência.

Fissuras e gretas

A fissuração ou esfarelamento aparece como linhas finas ou padrões de rede no revestimento. É causada por tensão excessiva, secagem rápida ou diferenças de expansão entre o revestimento e o metal. Estes defeitos reduzem a proteção e prejudicam o aspeto.

Aplicar os revestimentos uniformemente em camadas finas para evitar fissuras. Cumprir os tempos de secagem e cura recomendados. A escolha de revestimentos flexíveis que correspondam à expansão do metal reduz a fissuração relacionada com o stress.

Espessura de revestimento inconsistente

A espessura irregular do revestimento cria pontos fracos ou acumulação excessiva. Acontece frequentemente devido a uma má técnica de aplicação, a bicos de pulverização gastos ou a uma geometria de superfície irregular. Uma espessura inconsistente pode afetar a resistência à corrosão, a cor e o aspeto geral.

Corrigir este problema medindo e monitorizando a espessura do revestimento durante a aplicação. Ajuste as definições de pulverização e faça a manutenção regular do equipamento. Os métodos de aplicação automatizados ou controlados também garantem uma cobertura uniforme em toda a folha.

Conclusão

Os defeitos nas chapas metálicas podem ocorrer em qualquer fase, incluindo a conformação, o corte, a soldadura e o acabamento. A maioria dos defeitos tem causas claras, como problemas de material, desgaste da máquina ou manuseamento incorreto. A deteção precoce e as soluções adequadas - como o ajuste das ferramentas, o controlo da tensão e a utilização dos materiais certos - ajudam a reduzir o desperdício, a melhorar a qualidade e a manter a produção dentro do prazo.

Pretende que as suas peças de chapa metálica cumpram os mais elevados padrões? Contacte-nos hoje para discutir o seu projeto e obter soluções para uma produção sem defeitos.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.