Wady blachy mogą wpływać zarówno na wygląd, jak i funkcjonalność gotowej części. Często występują one podczas cięcia, formowania, spawania lub wykańczania. Nawet drobne wady mogą osłabić produkt, podnieść koszty i opóźnić dostawę. Rozumiejąc, w jaki sposób powstają wady i co je powoduje, producenci mogą podjąć kroki w celu zmniejszenia liczby błędów i utrzymania stałej jakości.

Usterki blach są powszechne, ale można je zidentyfikować i prześledzić ich przyczyny. Przy odpowiednim podejściu, problemy te można naprawić. Wiedząc, czego szukać, można zmniejszyć ilość odpadów, poprawić jakość części i utrzymać płynność produkcji. Korzystanie z odpowiedniego sprzętu i przestrzeganie spójnych procesów sprawia, że rozwiązania są bardziej skuteczne.

Wady wpływają na jakość produktu, koszty i zaufanie klientów. Nauka ich wykrywania, wyjaśniania i rozwiązywania daje lepszą kontrolę nad projektami.

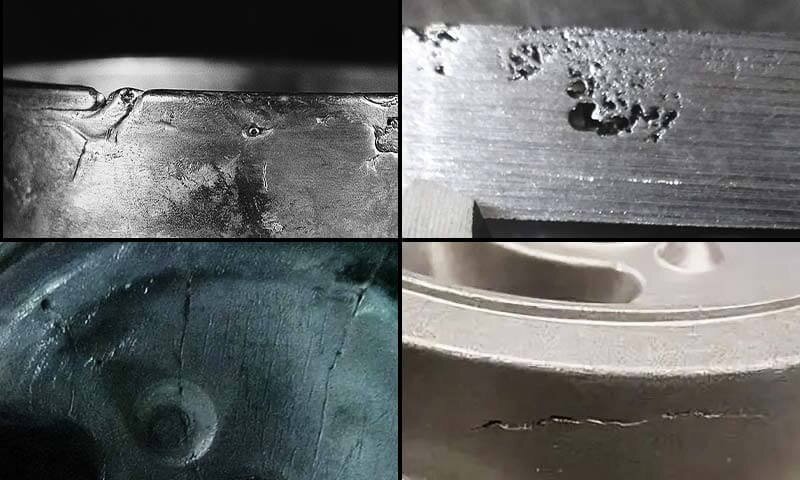

Niedoskonałości i wady powierzchni oraz rozwiązania

Wady powierzchniowe nie zawsze wpływają na wytrzymałość, ale mogą zepsuć wygląd, zmniejszyć trwałość i doprowadzić do odrzucenia części. Wady te często pojawiają się podczas obróbki, formowania lub wykańczania. Ich wczesne wykrycie pozwala zaoszczędzić czas i koszty.

Zadrapania i punktacja

Rysy i zadrapania powstają, gdy twarda powierzchnia styka się z arkuszem blachy. Często wynikają one z nieostrożnego obchodzenia się, brudnych narzędzi lub cząstek ściernych. Małe rysy wpływają głównie na wygląd, podczas gdy głębsze mogą uszkodzić powłoki ochronne i skrócić żywotność części.

Aby im zapobiec, należy ostrożnie obchodzić się z materiałami i utrzymywać narzędzia w czystości. Używanie folii ochronnych podczas przetwarzania może zmniejszyć uszkodzenia. Lekkie zadrapania mogą być czasami naprawione przez polerowanie lub wykończenie, zanim części przejdą do dalszej produkcji.

Wżery i korozja

Wżery mają postać niewielkich otworów lub zagłębień, zwykle spowodowanych reakcjami chemicznymi lub uwięzioną wilgocią. Korozja rozprzestrzenia się, gdy blacha jest narażona na trudne warunki bez ochrony. Oba te czynniki mogą osłabić materiał i spowodować jego uszkodzenie.

Zapobieganie tym problemom zaczyna się od stopów odpornych na korozję i powłok ochronnych. Materiały należy utrzymywać w stanie suchym i odpowiednio je przechowywać. Regularne inspekcje pomagają wychwycić wczesne oznaki przed wystąpieniem poważnych uszkodzeń.

Znaczniki rolki i matrycy

Ślady walcowania i matryc pojawiają się podczas walcowania lub prasowania. Pojawiają się jako linie, fale lub odciski na arkuszu. Wady te mogą szkodzić zarówno funkcjonalności, jak i wyglądowi, zwłaszcza gdy wymagana jest gładka powierzchnia.

Rozwiązania obejmują utrzymywanie rolek i matryc w czystości, kontrolowanie nacisku i smarowanie w celu zmniejszenia tarcia. Ponowne szlifowanie lub polerowanie oprzyrządowania również pomaga zapobiegać ponownemu pojawianiu się tych śladów.

Wady i rozwiązania związane z kształtem i formą

Wady kształtu i formy zmieniają geometrię części blaszanych. Wady te mogą wpływać na dopasowanie, działanie i montaż części. Zwykle powstają z powodu naprężeń, złych warunków formowania lub słabej kontroli procesu.

Sprężystość i odkształcenia

Odskoczyć występuje, gdy arkusz lekko się wygina po formowaniu. Zniekształcenie ma miejsce, gdy materiał przesuwa się nierównomiernie podczas kształtowania. Oba te zjawiska mogą spowodować, że części nie będą miały wymaganych kątów lub wymiarów.

Aby rozwiązać te problemy, należy dostosować konstrukcję narzędzia i uwzględnić sprężynowanie w obliczeniach. Pomocne jest mocniejsze mocowanie i precyzyjne siły formowania. W niektórych przypadkach obróbka cieplna może zmniejszyć naprężenia szczątkowe i poprawić dokładność.

Zmarszczki i wyboczenia

Marszczenie objawia się jako faliste fałdy, natomiast wyboczenie jako większe odkształcenia pod wpływem ściskania. Wady te często występują podczas głębokiego tłoczenia lub gięcia, gdy arkusz nie jest odpowiednio podparty.

Zapobiegaj im, stosując odpowiedni docisk uchwytu wykrojnika i kontrolując przepływ materiału. Wybór odpowiedniej grubości blachy i dodanie smarowania również zmniejsza naprężenia. Ciężkie przypadki mogą wymagać przeprojektowania oprzyrządowania, aby zapobiec powtarzającym się problemom.

Wypaczanie i skręcanie

Wypaczanie sprawia, że arkusze wyginają się nierównomiernie, a skręcanie obraca je poza linię prostą. Wady te często wynikają z nierównomiernego chłodzenia, naprężeń spawalniczych lub asymetrycznego formowania.

Rozwiązania obejmują kontrolowanie ciepła podczas spawania i równoważenie naprężeń w arkuszu. Używanie uchwytów podczas formowania utrzymuje części w jednej linii. Odciążenie po procesie, takie jak wyżarzanie, może również przywrócić płaskość.

Wady i rozwiązania związane z krawędziami i przecięciami

Wady cięcia wpływają zarówno na bezpieczeństwo, jak i wydajność. Źle przycięte krawędzie utrudniają montaż, osłabiają części, a nawet mogą stanowić zagrożenie dla pracowników. Wady te zwykle wynikają ze zużycia narzędzia, niewłaściwych metod cięcia lub naprężeń termicznych.

Zadziory i nierówne krawędzie

Zadziory i szorstkie krawędzie pojawiają się jako ostre lub nierówne występy po cięciu. Często wynikają one z tępych narzędzi, niewłaściwych prędkości cięcia lub słabego mocowania. Wady te mogą powodować urazy, słabe dopasowanie i wyższe koszty wykończenia.

Aby im zapobiec, należy używać ostrych narzędzi, utrzymywać odpowiednie prędkości cięcia i mocno zamocować obrabiany przedmiot. Procesy wtórne, takie jak gratowanie, szlifowanielub bębnowanie może wygładzić krawędzie i sprawić, że części będą bezpieczne w obsłudze.

Mikropęknięcia od ścinania i cięcia

Mikropęknięcia powstają, gdy na krawędzi tnącej narastają naprężenia. Zazwyczaj pojawiają się one podczas strzyżenie Lub uderzanieszczególnie w przypadku zużytych narzędzi lub nadmiernego nacisku. Te drobne pęknięcia mogą powiększać się podczas formowania i prowadzić do uszkodzenia części.

Ogranicz mikropęknięcia poprzez utrzymywanie ostrych narzędzi tnących i ich wymianę w przypadku zużycia. Pomocna jest również regulacja luzu między stemplem a matrycą. Używanie wysokiej jakości materiału arkuszowego o dobrej wytrzymałości dodatkowo zmniejsza ryzyko.

Żużel i stopione pozostałości podczas cięcia termicznego

Podczas cięcia laserowego lub plazmowego powstaje żużel i stopione pozostałości. Przywierają one do spodu arkusza, pozostawiając nierówne krawędzie. Wady te powstają, gdy dopływ ciepła jest zbyt wysoki lub przepływ gazu tnącego jest źle kontrolowany.

Aby to naprawić, należy ustawić odpowiednie parametry cięcia, w tym moc, prędkość i ciśnienie gazu. Regularnie czyść dysze, aby utrzymać płynny przepływ gazu. Wykończenie po procesie, takie jak szlifowanie lub szczotkowanie, może usunąć pozostałości i poprawić jakość krawędzi.

Wady i rozwiązania związane z formowaniem i tłoczeniem

Formowanie I cechowanie tworzy złożone kształty, ale może wprowadzać naprężenia do blachy. Gdy warunki nie są kontrolowane, pojawiają się widoczne wady. Wady te obniżają jakość części, powodują straty materiału i zwiększają ilość przeróbek.

Rozdzieranie i obcinanie szyi

Rozerwanie ma miejsce, gdy arkusz pęka pod wpływem zbyt dużego naprężenia. Necking występuje, gdy materiał przerzedza się na niewielkim obszarze przed uszkodzeniem. Oba problemy osłabiają części i czynią je bezużytecznymi.

Aby zapobiec tym wadom, należy zmniejszyć siłę formowania, wybrać odpowiednią grubość materiału i zastosować smarowanie w celu zmniejszenia tarcia. Pomocne jest również stosowanie odpowiednich promieni matrycy i kontrolowanie nacisku uchwytu półfabrykatu.

Głębokie rysowanie

Ząbkowanie objawia się jako nierówne krawędzie lub faliste brzegi na głęboko tłoczonych kubkach. Występuje, ponieważ wytrzymałość materiału zmienia się w zależności od kierunku, powodując nierównomierny przepływ podczas formowania.

Aby naprawić uszy, należy wybrać materiały o niskiej anizotropii lub zastosować obróbkę cieplną w celu zrównoważenia struktury ziarna. Dostosowanie kształtu półfabrykatu przed rysowaniem może również zmniejszyć nierówne krawędzie.

Skórka pomarańczowa i naciągnięcia

Pomarańczowa skórka pojawia się jako szorstka, ziarnista powierzchnia spowodowana nierównomiernym odkształceniem grubych ziaren. Naprężenia rozciągające są widoczne jako linie lub pasma wynikające z nieregularnego uginania się arkusza.

Zapobiegaj tym problemom, stosując blachy o drobnym, jednolitym ziarnie. Obróbka cieplna i kontrolowane walcowanie poprawiają strukturę ziarna. Utrzymywanie odpowiednich prędkości formowania i stałego smarowania również pomaga zmniejszyć nieregularności powierzchni.

Wady spawania i łączenia oraz rozwiązania

Spawalniczy i łączenie są kluczowymi etapami montażu części blaszanych, ale wiążą się z własnymi wyzwaniami. Ciepło, ciśnienie i materiał wypełniający mogą tworzyć wady, które osłabiają połączenia i zmniejszają niezawodność. Staranna kontrola warunków procesu pomaga zapobiegać tym problemom.

Pęknięcia w strefach wpływu ciepła

Pęknięcia w strefie wpływu ciepła (HAZ) powstają, gdy wokół spoiny narasta naprężenie termiczne. Często występują one w przypadku stali wysokowęglowych lub stopowych podczas chłodzenia. Pęknięcia te osłabiają spoinę i mogą prowadzić do jej przedwczesnego uszkodzenia.

Wstępne podgrzewanie w celu zmniejszenia różnic temperatur, stosowanie odpowiednich materiałów wypełniających i kontrolowanie szybkości chłodzenia może zapobiec pęknięciom. Obróbka cieplna po spawaniu również pomaga zmniejszyć naprężenia szczątkowe.

Porowatość i wtrącenia w spoinach

Porowatość objawia się jako małe otwory w ściegu spoiny, podczas gdy wtrącenia to obce cząstki uwięzione w spoinie. Oba te zjawiska wynikają z zanieczyszczenia jeziorka spawalniczego gazami, brudem lub warstwami tlenków. Wady te zmniejszają wytrzymałość spoiny i tworzą słabe punkty.

Aby im zapobiec, należy oczyścić metal podstawowy przed spawaniem i utrzymywać odpowiedni przepływ gazu osłonowego - materiały spawalnicze należy przechowywać w suchych warunkach, aby uniknąć zanieczyszczenia wilgocią. Dostosuj parametry spawania, aby zapewnić lepsze stapianie i mniejszą ilość uwięzionych gazów.

Zniekształcenia spowodowane procesami termicznymi

Zniekształcenia powstają, gdy nierównomierne nagrzewanie i chłodzenie powoduje zginanie lub skręcanie arkuszy. Jest to powszechne w przypadku cienkich arkuszy, które nie są odporne na naprężenia termiczne. Zniekształcone części mogą nie pasować lub nie układać się prawidłowo podczas montażu.

Prawidłowe sekwencje spawania, takie jak spawanie naprzemienne lub spawanie krokowe, zmniejszają zniekształcenia. Zaciskanie i mocowanie zapewniają stabilność części podczas spawania. Pomocne jest również obniżenie ilości wprowadzanego ciepła poprzez zmniejszenie natężenia prądu lub zwiększenie prędkości przesuwu.

Wady i rozwiązania w zakresie powlekania i wykańczania

Powłoki i wykończenia chronią blachę i poprawiają jej wygląd, ale mogą również powodować wady. Słaba przyczepność, nierówne pokrycie lub pęknięcia powierzchni zmniejszają trwałość i mogą powodować przedwczesne awarie. Wykrycie i skorygowanie tych problemów gwarantuje, że części będą działać zgodnie z przeznaczeniem.

Uszkodzenia przyczepności i złuszczanie

Awarie przyczepności zdarzają się, gdy powłoki oddzielają się od powierzchni metalu. Dzieje się tak często z powodu zanieczyszczenia, złego przygotowania powierzchni lub niekompatybilnych materiałów powłokowych. Odwarstwienie odsłania metal i zwiększa ryzyko korozji.

Przed nałożeniem powłoki należy dokładnie oczyścić i przygotować powierzchnię. Używaj podkładów lub kompatybilnych materiałów, aby poprawić przyczepność. Kontrolowane utwardzanie i odpowiednie warunki środowiskowe również pomagają utrzymać silną przyczepność.

Pęknięcia i spękania

Pękanie lub spękanie wygląda jak drobne linie lub wzory sieciowe na powłoce. Jest to spowodowane nadmiernym naprężeniem, szybkim wysychaniem lub różnicami w rozszerzalności między powłoką a metalem. Wady te zmniejszają ochronę i psują wygląd.

Powłoki należy nakładać równomiernie cienkimi warstwami, aby zapobiec pęknięciom. Należy przestrzegać zalecanych czasów schnięcia i utwardzania. Wybór elastycznych powłok, które pasują do rozszerzalności metalu, zmniejsza pękanie związane z naprężeniami.

Niespójna grubość powłoki

Nierówna grubość powłoki tworzy słabe punkty lub nadmierne nagromadzenie. Często zdarza się to z powodu złej techniki aplikacji, zużytych dysz natryskowych lub nierównej geometrii powierzchni. Nierównomierna grubość może wpływać na odporność na korozję, kolor i ogólny wygląd.

Należy to naprawić, mierząc i monitorując grubość powłoki podczas aplikacji. Dostosuj ustawienia natrysku i regularnie konserwuj sprzęt. Zautomatyzowane lub kontrolowane metody aplikacji zapewniają również jednolite pokrycie na całej powierzchni arkusza.

Wnioski

Wady blach mogą wystąpić na każdym etapie, w tym podczas formowania, cięcia, spawania i wykańczania. Większość wad ma wyraźne przyczyny, takie jak problemy materiałowe, zużycie maszyny lub niewłaściwa obsługa. Wczesne wykrywanie i odpowiednie rozwiązania, takie jak dostosowanie narzędzi, kontrolowanie naprężeń i stosowanie właściwych materiałów, pomagają zmniejszyć ilość odpadów, poprawić jakość i utrzymać produkcję zgodnie z harmonogramem.

Chcesz, aby Twoje części blaszane spełniały najwyższe standardy? Skontaktuj się z nami już dziś aby omówić swój projekt i uzyskać rozwiązania zapewniające produkcję wolną od wad.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.