Defecten in plaatwerk kunnen zowel het uiterlijk als de functie van een afgewerkt onderdeel beïnvloeden. Ze treden vaak op tijdens het snijden, vormen, lassen of afwerken. Zelfs kleine defecten kunnen het product verzwakken, de kosten verhogen en de levering vertragen. Door te begrijpen hoe defecten ontstaan en wat de oorzaken zijn, kunnen fabrikanten stappen ondernemen om fouten te verminderen en een constante kwaliteit te behouden.

Defecten in plaatwerk komen vaak voor, maar ze kunnen worden opgespoord en naar hun oorzaken worden herleid. Met de juiste aanpak kunnen deze problemen worden verholpen. Als u weet waar u op moet letten, kunt u uitval verminderen, de kwaliteit van onderdelen verbeteren en de productie soepel laten verlopen. Het gebruik van de juiste apparatuur en het volgen van consistente processen maakt oplossingen effectiever.

Defecten beïnvloeden de productkwaliteit, de kosten en het vertrouwen van de klant. Door ze te leren opsporen, verklaren en oplossen, krijgt u meer controle over uw projecten.

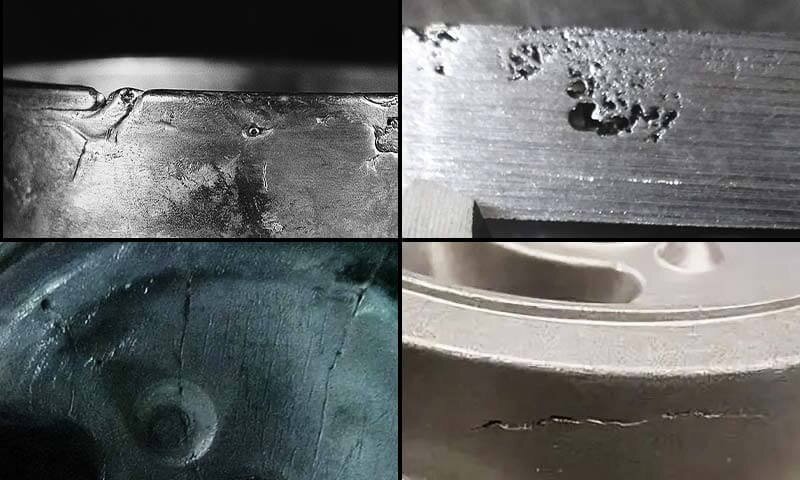

Oppervlakteonvolmaaktheden en -fouten & oplossingen

Oppervlaktefouten hebben niet altijd invloed op de sterkte, maar ze kunnen het uiterlijk ruïneren, de duurzaamheid verminderen en leiden tot afkeur. Deze gebreken verschijnen vaak tijdens het verwerken, vormen of afwerken. Als je ze in een vroeg stadium ontdekt, bespaar je tijd en kosten.

Krassen en scoren

Krassen en groeven ontstaan wanneer hard contact het plaatoppervlak raakt. Ze zijn vaak het gevolg van ruwe behandeling, vuil gereedschap of schurende deeltjes. Kleine krassen hebben vooral invloed op het uiterlijk, terwijl diepere krassen beschermende coatings kunnen beschadigen en de levensduur van het onderdeel kunnen verkorten.

Om ze te voorkomen, moet je voorzichtig omgaan met materialen en gereedschap schoon houden. Het gebruik van beschermfolie tijdens de verwerking kan schade beperken. Lichte krassen kunnen soms worden hersteld door polijsten of afwerking voordat de onderdelen verder gaan in de productie.

Pitting en corrosie

Putjes verschijnen als kleine gaatjes of depressies, meestal veroorzaakt door chemische reacties of ingesloten vocht. Corrosie verspreidt zich wanneer de plaat zonder bescherming wordt blootgesteld aan zware omstandigheden. Beide kunnen het materiaal verzwakken en defecten veroorzaken.

Het voorkomen van deze problemen begint met corrosiebestendige legeringen en beschermende coatings. Houd materialen droog en sla ze op de juiste manier op. Regelmatige inspecties helpen om vroegtijdige tekenen op te sporen voordat er ernstige schade optreedt.

Rol- en dobbelsteenmarkeringen

Rol- en dobbelsporen verschijnen tijdens het rollen of persen. Ze verschijnen als lijnen, golven of indrukken op het vel. Deze fouten kunnen zowel de functie als het uiterlijk schaden, vooral wanneer een glad oppervlak nodig is.

Oplossingen zijn onder andere rollen en matrijzen schoonhouden, de druk beheersen en smeren om de wrijving te verminderen. Het opnieuw slijpen of polijsten van het gereedschap helpt ook voorkomen dat deze vlekken opnieuw verschijnen.

Vorm- en vormgerelateerde defecten en oplossingen

Vormfouten veranderen de geometrie van plaatwerkonderdelen. Deze gebreken kunnen invloed hebben op hoe onderdelen passen, functioneren en in elkaar zitten. Ze ontstaan meestal door spanning, slechte vervormingsomstandigheden of een zwakke procescontrole.

Terugvering en vervorming

Springback treedt op wanneer de plaat na het vervormen iets terugbuigt. Vervorming treedt op wanneer het materiaal ongelijk verschuift tijdens het vervormen. Beide kunnen ervoor zorgen dat onderdelen niet de vereiste hoeken of afmetingen hebben.

Om deze problemen op te lossen, moet je het gereedschapontwerp aanpassen en in de berekeningen rekening houden met terugvering. Sterkere klemming en precieze vormkrachten helpen. In sommige gevallen kan een warmtebehandeling de restspanning verminderen en de nauwkeurigheid verbeteren.

Rimpelen en knikken

Rimpelen is te zien als golvende vouwen, terwijl knikken te zien is als grotere vervormingen onder compressie. Deze defecten treden vaak op bij dieptrekken of buigen als de plaat niet goed ondersteund wordt.

Voorkom ze door de juiste druk op de plaathouder te gebruiken en de materiaalstroom te controleren. Het kiezen van de juiste plaatdikte en het toevoegen van smering vermindert ook stress. In ernstige gevallen kan het nodig zijn om het gereedschap opnieuw te ontwerpen om herhaalde problemen te voorkomen.

Kromtrekken en verdraaien

Door vervorming worden platen ongelijk gebogen en door verdraaiing worden ze uitgelijnd. Deze defecten zijn vaak het gevolg van ongelijkmatige koeling, lasspanning of asymmetrisch vervormen.

Oplossingen zijn onder andere het beheersen van de warmte tijdens het lassen en het balanceren van de spanning over de plaat. Het gebruik van opspanningen tijdens het vormen houdt de onderdelen uitgelijnd. Spanningsontlasting na het proces, zoals gloeien, kan de vlakheid ook herstellen.

Defecten en oplossingen voor randen en sneden

Snijfouten beïnvloeden zowel de veiligheid als de prestaties. Slecht geslepen randen maken assemblage moeilijker, verzwakken onderdelen en kunnen zelfs gevaar opleveren voor werknemers. Deze gebreken zijn meestal het gevolg van gereedschapsslijtage, onjuiste snijmethoden of thermische belasting.

Bramen en ruwe randen

Bramen en ruwe randen verschijnen als scherpe of ongelijke uitsteeksels na het snijden. Ze zijn vaak het gevolg van bot gereedschap, verkeerde snijsnelheden of zwakke klemming. Deze defecten kunnen verwondingen, slechte pasvormen en hogere afwerkingskosten veroorzaken.

Om ze te voorkomen, moet je scherp gereedschap gebruiken, de juiste snijsnelheden aanhouden en het werkstuk stevig vastzetten. Secundaire processen zoals ontbramen, slijpenof tuimelen kunnen de randen glad maken en ervoor zorgen dat de onderdelen veilig kunnen worden gehanteerd.

Microscheuren door scheren en snijden

Microscheurtjes ontstaan wanneer er zich spanning opbouwt op de snijrand. Ze verschijnen meestal tijdens scheren of ponsenVooral bij versleten gereedschap of overmatige druk. Deze kleine scheurtjes kunnen tijdens het vervormen groeien en tot defecten leiden.

Verminder microscheurtjes door snijgereedschap scherp te houden en te vervangen als het versleten is. De speling tussen stempel en matrijs aanpassen helpt ook. Het gebruik van hoogwaardig plaatmateriaal met een goede taaiheid verlaagt het risico nog verder.

Slakken en gesmolten resten bij thermisch snijden

Tijdens het laser- of plasmasnijden vormen zich slakken en gesmolten resten. Ze kleven aan de onderkant van de plaat en laten ruwe randen achter. Deze defecten ontstaan wanneer de warmte-inbreng te hoog is of de snijgasstroom slecht geregeld is.

Om dit te verhelpen, stelt u de juiste snijparameters in, waaronder vermogen, snelheid en gasdruk. Reinig de mondstukken regelmatig om een soepele gasstroom te behouden. Nabewerking, zoals slijpen of borstelen, kan achtergebleven residu verwijderen en de kwaliteit van de randen verbeteren.

Defecten in vormen en stempelen & oplossingen

Het vormen van en stempelen complexe vormen te creëren, maar kan spanning in plaatmetaal introduceren. Als de omstandigheden niet onder controle zijn, verschijnen er zichtbare defecten. Deze defecten verminderen de kwaliteit van onderdelen, verspillen materiaal en zorgen voor meer nabewerkingen.

Scheuren en nekken

Scheuren gebeurt wanneer de plaat onder te veel spanning splijt. Necking treedt op wanneer het materiaal in een klein gebied dunner wordt voordat het bezwijkt. Beide problemen verzwakken onderdelen en maken ze onbruikbaar.

Om deze defecten te voorkomen, vermindert u de omvormkracht, kiest u de juiste materiaaldikte en past u smering toe om de wrijving te verminderen. De juiste matrijsradii gebruiken en de druk van de matrijshouder controleren helpt ook.

Oor in diepe tekening

Earing is te zien als ongelijke randen of golvende randen op diepgetrokken bekers. Het komt voor omdat de sterkte van het materiaal varieert met de richting, waardoor een ongelijkmatige vloei ontstaat tijdens het vormen.

Om earing te verhelpen, selecteer je materialen met een lage anisotropie of gebruik je een warmtebehandeling om de korrelstructuur in evenwicht te brengen. De vorm van de blenk aanpassen voor het tekenen kan ook ongelijkmatige randen verminderen.

Sinaasappelschil en strepen

Sinaasappelhuid verschijnt als een ruw, korrelig oppervlak veroorzaakt door grove korrels die ongelijk vervormen. Rekspanningen zijn zichtbaar als lijnen of banden door onregelmatige rek in de plaat.

Voorkom deze problemen door platen met fijne, uniforme korrels te gebruiken. Warmtebehandeling en gecontroleerd walsen verbeteren de korrelstructuur. Het aanhouden van de juiste vormsnelheden en consistente smering helpt ook om onregelmatigheden in het oppervlak te verminderen.

Defecten en oplossingen voor lassen en verbinden

Lassen en verbinden zijn belangrijke stappen bij het assembleren van plaatwerkonderdelen, maar ze brengen hun eigen uitdagingen met zich mee. Hitte, druk en vulmateriaal kunnen gebreken veroorzaken die de verbindingen verzwakken en de betrouwbaarheid verminderen. Zorgvuldige controle van de procesomstandigheden helpt deze problemen te voorkomen.

Scheuren in zones met hitte

Scheuren in de warmte-beïnvloede zone (HAZ) ontstaan wanneer thermische spanning wordt opgebouwd rond de las. Ze komen vaak voor bij staal met een hoog koolstofgehalte of legering tijdens het afkoelen. Deze scheuren verzwakken de las en kunnen leiden tot vroegtijdig falen.

Voorverwarmen om temperatuurverschillen te verkleinen, het juiste vulmateriaal gebruiken en de koelsnelheid regelen kunnen scheuren voorkomen. Warmtebehandeling na het lassen helpt ook de restspanning te verminderen.

Poreusheid en insluitsels in lassen

Poreusheid verschijnt als kleine gaatjes in de las, terwijl insluitsels vreemde deeltjes zijn die in de las vastzitten. Beide zijn het gevolg van gassen, vuil of oxidelagen die het smeltbad verontreinigen. Deze defecten verminderen de sterkte van de las en creëren zwakke punten.

Om dit te voorkomen moet het basismetaal voor het lassen worden gereinigd en moet het juiste beschermgasdebiet worden aangehouden. Pas de lasparameters aan voor een betere hechting en minder ingesloten gassen.

Vervorming door thermische processen

Vervorming treedt op wanneer platen door ongelijkmatige verwarming en koeling buigen of draaien. Het komt vaak voor bij dunne platen die niet bestand zijn tegen thermische spanning. Vervormde onderdelen passen of richten niet goed tijdens de assemblage.

De juiste lasvolgorde, zoals trapsgewijs of in stappen lassen, vermindert vervorming. Klemmen en opspannen houden de onderdelen stabiel tijdens het lassen. Het verlagen van de warmte-inbreng door lagere stroom of hogere verplaatsingssnelheden helpt ook.

Defecten en oplossingen voor coating en afwerking

Coatings en afwerkingen plaatmetaal beschermen en het uiterlijk verbeteren, maar ze kunnen ook defecten ontwikkelen. Slechte hechting, ongelijkmatige dekking of barsten in het oppervlak verminderen de duurzaamheid en kunnen voortijdig defecten veroorzaken. Door deze problemen op te sporen en te corrigeren, presteren onderdelen zoals bedoeld.

Falen van hechting en afschilferen

Hechtingsfouten treden op wanneer coatings loskomen van het metaaloppervlak. Dit gebeurt vaak door vervuiling, slechte voorbereiding van het oppervlak of incompatibele coatingmaterialen. Door het loslaten komt het metaal bloot te liggen en neemt het risico op corrosie toe.

Voorkom hechtingsproblemen door het oppervlak grondig te reinigen en voor te bereiden voordat u gaat coaten. Gebruik primers of compatibele materialen om de hechting te verbeteren. Gecontroleerde uitharding en de juiste omgevingsomstandigheden helpen ook om een sterke hechting te behouden.

Barsten en barsten

Barsten of crazing verschijnen als fijne lijnen of netwerkpatronen op de coating. Het wordt veroorzaakt door overmatige spanning, snel drogen of verschillen in uitzetting tussen de coating en het metaal. Deze defecten verminderen de bescherming en bederven het uiterlijk.

Breng de coatings gelijkmatig in dunne lagen aan om scheuren te voorkomen. Volg de aanbevolen droog- en uithardingstijden. Door flexibele coatings te kiezen die de uitzetting van het metaal volgen, vermindert u spanningsgerelateerde scheuren.

Inconsistente laagdikte

Een ongelijkmatige laagdikte zorgt voor zwakke plekken of overmatige opbouw. Dit is vaak te wijten aan een slechte applicatietechniek, versleten spuitmonden of een ongelijkmatige oppervlaktegeometrie. Een ongelijkmatige dikte kan de corrosiebestendigheid, de kleur en het algehele uiterlijk beïnvloeden.

Herstel dit door tijdens het aanbrengen de laagdikte te meten en te controleren. Pas de spuitinstellingen aan en onderhoud de apparatuur regelmatig. Geautomatiseerde of gecontroleerde applicatiemethoden zorgen ook voor een gelijkmatige dekking over de hele plaat.

Conclusie

Defecten in plaatmetaal kunnen zich voordoen in elk stadium, inclusief vormen, snijden, lassen en afwerking. De meeste defecten hebben duidelijke oorzaken, zoals materiaalproblemen, machineslijtage of onjuiste behandeling. Vroegtijdige opsporing en de juiste oplossingen, zoals het aanpassen van gereedschap, het beheersen van spanning en het gebruik van de juiste materialen, helpen om uitval te verminderen, de kwaliteit te verbeteren en de productie op schema te houden.

Wil je dat je plaatwerkonderdelen aan de hoogste normen voldoen? Neem vandaag nog contact met ons op om je project te bespreken en oplossingen te krijgen voor een defectvrije productie.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.