最近の製品では、正確な曲がりを持つ板金部品が必要とされることが多い。曲げ方を間違えると、組み立てが困難になることもあります。多くのエンジニアやマネージャーは、適切な曲げ方法を選択する際に困難に直面します。この記事では、基本、実用的なヒント、一般的なタイプについて説明し、十分な情報に基づいた決定を下し、よくある間違いを回避できるようにします。

板金曲げ加工は、平らな金属を機能的な部品に変える鍵です。その方法とベストプラクティスを理解すれば、より良い部品を選択し、より多くの情報に基づいた選択ができるようになります。基礎と詳細を学ぶ準備はできましたか?続きを読む

シートメタル・ベンディングとは?

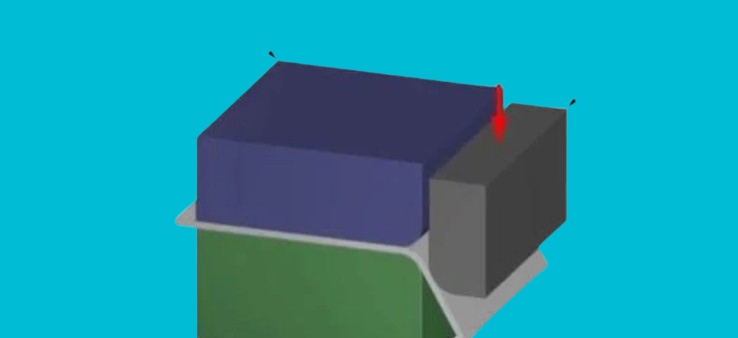

板金曲げ加工とは、金属板に力を加え、一定の角度に曲げる加工である。材料は一枚のままですが、形状は変化します。プレスブレーキのパンチとダイのような工具が一般的に使用されます。パンチが板をダイに押し込むと、板は曲がります。最終的な形状は、工具の形状、加える力、材料の種類によって異なります。

この工程では、単純な角度や複雑な形状を作ることができる。一般的な曲げ加工には、V字曲げ、U字曲げ、チャンネルなどがあります。曲げ加工は、ワンステップで行うことも、複数のパスで行うこともできます。選択された方法は、曲げ精度、スプリングバック、生産速度に影響します。

一般的な曲げ方法

それぞれの曲げ方法は、特定の条件下で最も効果的です。正しい選択は、部品の設計、材料の種類、生産ニーズによって異なります。

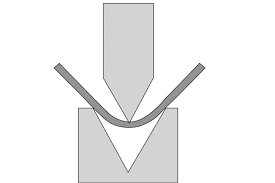

エアベンディング

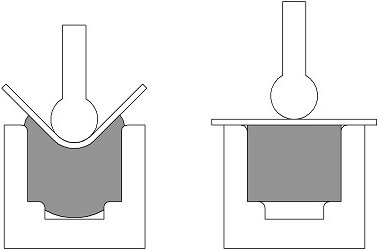

エア曲げは最も一般的な曲げ方法である。パンチを使って金属をV字型のダイに押し込むが、パンチは底には触れない。シートはダイの縁とパンチの先端だけに触れて曲がる。

この方法では、同じ工具で曲げ角度を自由に変えることができる。他の方法よりも少ない力で曲げられる。しかし、スプリングバックが大きいため、精度は機械の制御とオペレーターの技量に左右されます。

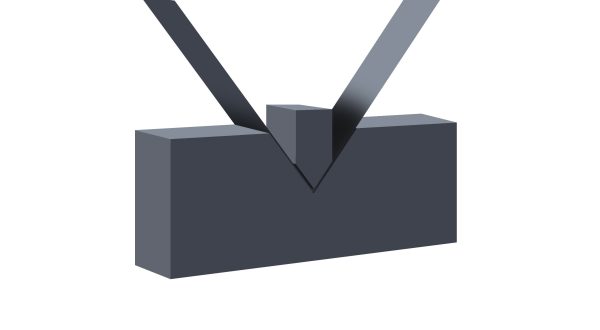

底打ち

ボトム曲げとも呼ばれるボトム加工は、シートをダイに完全に押し付けます。V字の底に収まるまでパンチが材料に触れるため、エア曲げに比べて精度が高く、スプリングバックも少なくなります。

そのため、より大きな力と、各角度に応じたパンチ・ダイ・セットが必要となる。この方法は、大ロットで高い精度と再現性が必要な場合に最適です。

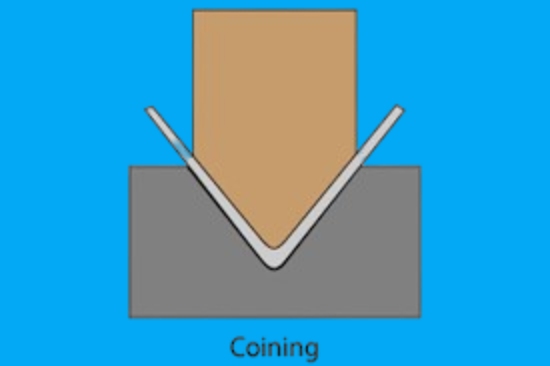

コイニング

コイニングは、非常に高い圧力でパンチを素材に深く押し込む。これにより、接触面積が平らになり、曲げ部の金属がわずかに薄くなります。その結果、スプリングバックがほとんどないシャープな曲げ加工が可能になります。

コイニング加工は最も精度が高いが、工具や機械に負担がかかる。厳しい公差を必要とする非常に小さい部品や細かい部品に最適です。

回転曲げ

回転曲げ加工は、パンチが下降する際に、回転するダイを使用して曲げを形成します。回転運動により、金属への摩擦や跡が減少します。この方法は、表面品質が重要なチューブやコーティングされた材料の曲げ加工によく使用されます。

また、スプリングバックのない90°曲げ成形にも役立ちます。回転曲げ加工は、部品表面を傷つけることなく90°を超える曲げを行うことができます。

ロール曲げ

ロール曲げ シートを徐々にカーブに曲げるために3つのローラーを使用します。シートはローラーを通過し、より長い面積で圧力が加えられる。この方法は、円筒や大きな半径を持つ部品を製造するために使用される。

ロール曲げは、速度が遅く、角度のきつい曲げでは精度が劣る。しかし、大きな部品や厚い材料の連続したカーブには効果的です。

ワイプ曲げ

ワイプ・ベンディングは、シートを所定の位置に固定するためにプレッシャー・パッドを使用する。その後、パンチでフリーエッジをまっすぐなワイプダイと一緒に押し下げます。この方法は、部品の端にフランジを作るためによく使われます。

拭き取りによる曲げ加工は、素早く簡単にできる。しかし、材料に跡が残ることがあり、曲げ角度とスプリングバックを制御するために細心の注意が必要な場合があります。

V曲げ

V曲げは、パンチでシートをV字型のダイに押し込んで成形する。ポンチの深さによって、エア曲げやボトム曲げと呼ばれることもある。

最も広く使われている曲げ加工です。柔軟性があり、多くの角度や部品の種類に対応できます。角度はパンチの深さと材料のスプリングバックによって決まります。

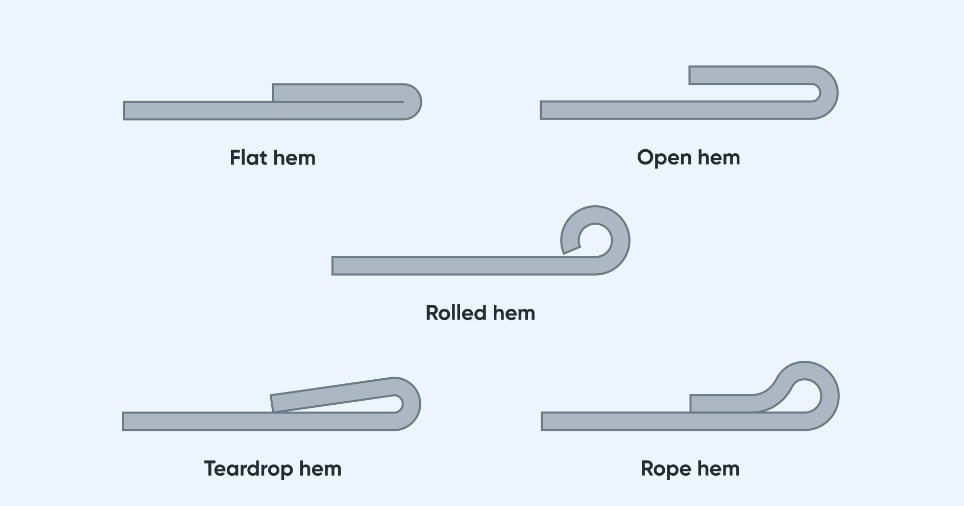

ヘミング

ヘミング シートの端を折り返す。エッジを強化したり、鋭利な角を取り除いたり、きれいな仕上がりにするために使われる。ヘミングには2段階あり、まず折り曲げ、次に平らにするステップがある。

この方法は、エッジの外観が重要なエンクロージャー、カバー、または部品において標準的である。ひび割れや不均一な折り目を避けるため、厳密な管理が必要である。

曲げ加工に影響を与える要因

金属がどのように曲がるか、そして最終的な部品の精度に影響を与える要因はいくつかあります。これらを知ることで、部品の品質を向上させ、曲げエラーを回避することができます。

曲げ許容値

曲げ代 は、曲げを作るのに必要な材料の長さである。金属が曲がるとき、外側はわずかに伸び、内側は圧縮される。曲げ代はこれを考慮するのに役立ちます。

ベンド手当の計算式:

BA = A × (π/180) × (R + K × T)

どこでだ:

- A = 曲げ角度(度)

- R = 曲げ半径

- T = 素材の厚さ

- K = Kファクター(ほとんどの材料で通常0.3~0.5)

この式は、曲げる前の平らなシートの長さを計算するのに役立ちます。

曲げ半径と角度

について 曲げ半径 は曲げの内半径。半径が大きいほど応力は小さくなり、亀裂が入る可能性は低くなる。厚い材料や硬い材料では、鋭い曲げは部品の破損につながる可能性があります。

- 典型的なルール:ほとんどの金属では、曲げ半径は少なくとも材料厚さと等しくなければならない。

- 曲げ角度は、曲げ後に形成される合計角度である。例えば、90°の角度は直角曲げを形成する。

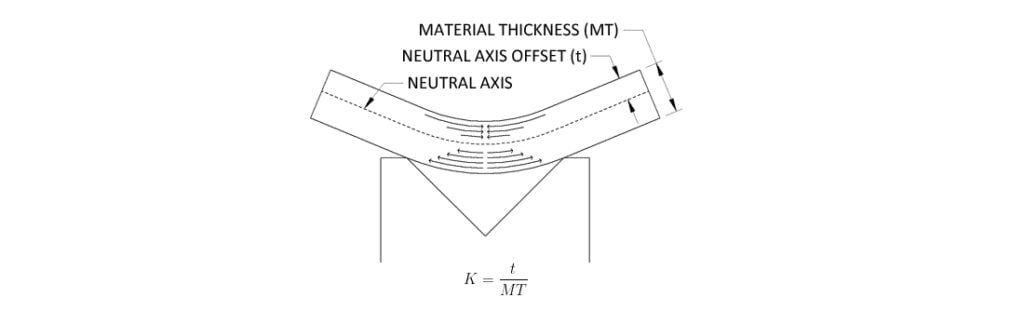

Kファクター

について Kファクター は、中立軸の位置と材料の厚さの比です。曲げ代に影響し、材料の伸びを定義するのに役立ちます。

K = t / T

どこでだ:

- t = 内側面から中立軸までの距離

- T = 素材の総厚み

一般的なKファクターの値:

- ソフトアルミニウム:0.33

- 軟鋼:0.42

- ステンレススチール:0.45

材料の種類、厚さ、曲げ方に応じてKファクターを調整できます。

スプリングバック効果

曲げた後、金属は元の形状に向かってわずかに「スプリングバック」する傾向がある。これは材料の弾性回復によるものです。これを考慮しないと、曲げ角度が狂ってしまいます。

対処する スプリングバック:

- 目標角度よりわずかにオーバーベンド

- ボトミングやコイニングを使用して効果を抑える

例

ステンレス鋼で90°の曲げを目指す場合、スプリングバック後に正しい結果を得るには、プレスで88°の角度を形成する必要があるかもしれない。

板金曲げ設計のヒント

うまく設計された製品は、製造上の問題を軽減し、材料の不良を防ぎ、最終的なフィット感を高めることができます。以下のヒントは、よりきれいで、より強く、よりコスト効果の高い曲げ加工を行うのに役立ちます。

穴とスロットの配置に関するベストプラクティス

穴や溝を曲げ線に近づけすぎないようにしてください。曲げ加工中に、これらの特徴が歪んだり破れたりすることがあります。

一般的なルール: 穴は少なくとも 2×材料の厚さ(T) 曲がったエッジから離れる。

例 厚さ1.5mmの鋼鉄の場合、穴は以下の距離まで近づけてはならない。 3 mm ベンドラインから。

穴をより近づけなければならない場合は、パンチングの前に部品をあらかじめ曲げるか、歪みを防ぐために補強材を加えることを検討する。

最小フランジ長ガイドライン

について フランジ は、曲げ部分から広がる平らな部分です。この部分が短すぎると、ダイやパンチが部品を傷つける恐れがあります。

最小フランジ長公式(空気曲げ):

最小フランジ=V×0.5

どこでだ:

- V = 金型開口部の幅(標準工具の場合、通常~8×T)

例 Vダイ開口部16mmの2mmシートの場合:

最小フランジ = 16 × 0.5 = 8 mm

フランジがこれより短い場合は、特注の工具が必要になるか、別の曲げ順序が必要になるかもしれない。

面取りされた側面

折り曲げ部分の角が鋭いと、破れやしわの原因になります。エッジを面取りすることで、余分な材料を取り除き、ストレスを軽減します。

ヒント 特に厚い部品や強度の高い材料では、エンドゾーンに近い角を面取りしたり、丸めたりする。

でさえも 45°面取り ひび割れを防ぎ、外観を改善することができる。

ベンドからのホール距離

ホールの距離に関する第2のルール:

穴が 内面 曲がり角の、少なくともその場所に:

距離=半径+1.5×T

もしそれが アウトサイド・フェイス使用する:

距離=半径+3×T

これにより、金属の伸縮による変形を避けることができる。

ベンド・リリーフ

ベンドリリーフとは、破れや歪みを防ぐために曲げ線に設ける切り欠きや溝のこと。曲げ時に材料が自由に動くようにする。

デザインの提案:

- レリーフ幅 ≥ 素材の厚さ

- リリーフ深さ ≥ 曲げ半径 + 1.5 × T

2つのベンドが近接している場合や、フランジが他の面に回り込んでいる場合は、ベンドリリーフを使用する。

フラットパターンのチェック

曲げ加工を行う前に、必ずCADで平面パターンを確認してください。平面レイアウトに正確な曲げ代、正しいKファクター、適切なフィーチャー配置が含まれていることを確認してください。

CADでベンドテーブルを使用してこのステップを自動化し、エラーを減らします。レーザー切断またはパンチング用に、正しい展開でフラットレイアウトをエクスポートします。

曲げ線は辺に平行

少なくとも1本の折り曲げ線がシートの片側に平行であることを確認してください。こうすることで、セットアップ時のアライメントが改善され、治具の使用も簡単になります。

必要な場合を除き、複雑な角度は避ける。直線的で平行なベンドは、より速く、より正確である。

結論

板金曲げ加工は、平らな板を機能的な3D部品に加工します。このプロセスには、エア曲げ、底付け、コイニングなどさまざまな方法があり、それぞれに利点と欠点があります。曲げ代、半径、Kファクター、スプリングバックなどの重要な要素は、精度に直接影響します。正しい方法と設計を併用することで、部品の品質が向上し、生産時間が短縮されます。

板金曲げプロジェクトでお困りですか? あなたが取り組んでいることを教えてください当社のエンジニアリングチームは、24時間以内に迅速なフィードバック、DFMの提案、正確な見積もりを提供します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。