L'industrie métallurgique est confrontée à une demande croissante de pièces complexes fabriquées à partir de matériaux difficiles à usiner. Les méthodes de coupe traditionnelles entraînent souvent une usure de l'outil, des dommages thermiques et des imperfections de surface. L'usinage électrochimique apparaît comme une solution révolutionnaire qui transforme la façon dont nous façonnons les métaux au niveau moléculaire.

Vous voulez découvrir comment l'ECM peut révolutionner votre processus de fabrication ? Explorons le monde fascinant de l'usinage électrochimique et de ses applications industrielles.

Qu'est-ce que l'usinage électrochimique ?

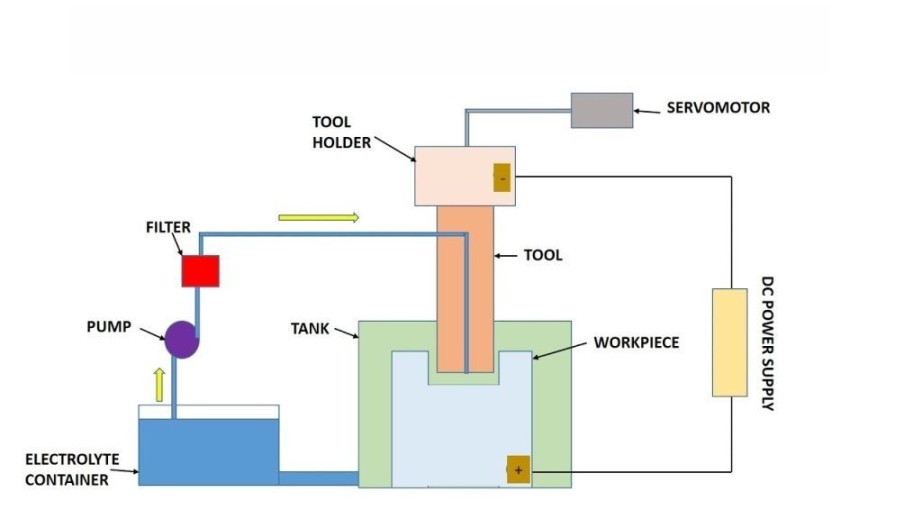

L'usinage électrochimique (ECM) est un procédé de fabrication avancé et non conventionnel qui permet d'enlever du métal par dissolution électrochimique contrôlée. La méthode fonctionne comme la galvanoplastie à l'envers, en utilisant le courant électrique pour dissoudre et enlever la matière d'une pièce.

Pendant le fonctionnement, un outil chargé négativement (cathode) se déplace vers une pièce chargée positivement (anode) tandis qu'un électrolyte sous pression circule entre les deux. Lorsque le courant électrique traverse cet espace, il dissout avec précision le métal de la surface de la pièce, ce qui permet à l'outil de façonner le matériau dans les formes souhaitées.

Comment fonctionne l'usinage électrochimique?

Le processus d'usinage électrochimique fonctionne grâce à des interactions électriques et chimiques précises. Une tension continue de 10 à 25 volts crée une dissolution contrôlée du métal entre un outil et une pièce immergée dans un électrolyte.

Le mécanisme central

Un outil chargé négativement (cathode) avance vers une pièce chargée positivement (anode) avec un espace de 80 à 800 micromètres entre les deux. L'électrolyte sous pression s'écoule à travers cet espace, entraînant les ions métalliques dissous tandis que l'outil façonne la surface de la pièce.

Le processus électrolytique expliqué

Le processus repose sur les principes de l'électrolyse, où le courant électrique passant à travers une solution saline conductrice déclenche une élimination contrôlée du métal. Le matériau de la pièce se dissout au niveau atomique lorsque les électrons circulent de l'anode à la cathode.

Composants essentiels de l'ECM

Le système d'usinage électrochimique repose sur trois éléments fondamentaux qui fonctionnent en harmonie. Chaque élément est essentiel pour obtenir un enlèvement de matière précis et des finitions de surface de qualité supérieure.

L'électrode de l'outil

L'électrode de l'outil fait office de cathode et est connectée à la borne négative de l'alimentation électrique. Elle nécessite :

- Excellente conductivité électrique

- Grande rigidité pour résister à la pression des fluides

- Résistance chimique à l'exposition aux électrolytes

- Facilité d'usinage pour la mise en forme

La forme de l'outil correspond inversement à la géométrie souhaitée de la pièce, ce qui en fait un outil idéal pour la production en série. Comme il n'y a pas de contact direct avec la pièce à usiner, l'outil ne subit aucune usure, ce qui lui confère une longue durée de vie.

Caractéristiques de la pièce

La pièce sert d'anode dans le processus ECM et doit répondre à des critères spécifiques :

- La conductivité électrique est essentielle

- Le taux d'enlèvement de matière dépend du poids atomique et de la valence.

- Nécessite une isolation adéquate pour éviter les fuites de courant

Le procédé est efficace sur les métaux difficiles à usiner, notamment :

- Alliages à base de fer

- Superalliages à base de nickel

- Aluminures de titane

- Alliages à haute entropie

Le rôle des électrolytes

La solution électrolytique remplit plusieurs fonctions essentielles :

- Conduit l'électricité entre l'outil et la pièce

- Élimine le métal dissous et les débris

- Contrôle de la température du processus

- Maintien de conditions d'usinage stables

Les électrolytes les plus courants sont les suivants

- Chlorure de sodium (concentration 20%) pour alliages ferreux

- Acide chlorhydrique pour les alliages de nickel

Les propriétés fondamentales de l'électrolyte doivent inclure

- Conductivité électrique élevée

- Faible viscosité

- Toxicité minimale

- Stabilité électrochimique

Types de procédés d'usinage électrochimique

La technologie ECM se décline en plusieurs techniques spécialisées. Chaque méthode adapte les principes électrochimiques de base pour répondre à des défis de fabrication spécifiques et à des exigences de finition de surface.

Forage électrochimique

Le perçage ECM crée des trous précis dans des métaux résistants à l'aide d'un outil cathodique tubulaire. L'outil achemine les électrolytes directement vers la zone de coupe tout en dissolvant le matériau de manière contrôlée.

Cette méthode permet d'obtenir une précision remarquable avec des diamètres de trou allant de 0,1 mm à 5 mm. Même dans les trous profonds, le processus conserve une rectitude parfaite, ce qui le rend idéal pour les composants aérospatiaux et automobiles.

Ébavurage électrochimique

Le procédé ECD permet d'éliminer les arêtes vives et les bavures grâce à une dissolution précise du métal. Le processus fonctionne à basse tension mais avec une densité de courant élevée, ce qui permet de créer des arêtes lisses et uniformes.

Cette technique s'avère particulièrement précieuse pour les passages internes complexes et les intersections difficiles d'accès. Les trous transversaux et les orifices qui défient les méthodes traditionnelles de méthodes d'ébavurage deviennent simples à traiter avec le DPE.

Polissage électrochimique

Cette méthode de finition sophistiquée crée des surfaces semblables à des miroirs en dissolvant sélectivement des pics microscopiques de la surface du métal. Le processus génère une finition lisse tout en formant une couche d'oxyde passive protectrice.

La qualité de la surface s'améliore considérablement car le traitement réduit la rugosité au niveau moléculaire. La finition obtenue résiste mieux à la corrosion que les polissage mécanique et empêche l'adhésion des bactéries.

Avantages de l'ECM

L'usinage électrochimique est une méthode de fabrication supérieure car elle allie précision et polyvalence. Examinons ses principaux avantages dans plusieurs domaines critiques.

Précision et exactitude

L'ECM offre une précision dimensionnelle exceptionnelle grâce à une dissolution électrochimique contrôlée. Le processus maintient des tolérances étroites allant jusqu'à 5 microns tout en créant des formes et des caractéristiques complexes.

Une fabrication sans stress

Contrairement aux méthodes d'usinage traditionnelles, l'ECM ne produit aucune contrainte mécanique ou thermique sur les pièces. L'absence de contact physique entre l'outil et la pièce élimine les contraintes résiduelles, la déformation et l'usure de l'outil.

Applicabilité aux matériaux durs et exotiques

L'ECM excelle dans l'usinage de matériaux difficiles à découper, quelle que soit leur dureté ou leur ténacité. Le procédé permet de façonner efficacement :

- Superalliages comme l'Inconel et le Waspaloy

- Aluminures de titane

- Alliages à forte teneur en nickel et en cobalt

- Aciers trempés

- Alliages de rhénium

Finitions de surface de haute qualité

L'ECM permet d'obtenir une qualité de surface exceptionnelle sans opérations de finition supplémentaires. Le processus permet d'atteindre les objectifs suivants

- Finitions de surface miroirs jusqu'à Ra 0,05

- Bords sans bavures

- Qualité de surface constante pour les géométries complexes

- Résistance accrue à la corrosion grâce à la formation d'une couche passive

Limites de l'ECM

Si l'usinage électrochimique présente des avantages uniques, il s'accompagne de plusieurs limitations importantes que les fabricants doivent prendre en compte avant de le mettre en œuvre.

Contraintes matérielles

L'ECM ne peut traiter que des matériaux conducteurs d'électricité, ce qui limite considérablement son champ d'application. Le processus repose entièrement sur la dissolution électrochimique, ce qui le rend inadapté aux matériaux non conducteurs tels que les plastiques, les céramiques ou les composites.

Préoccupations environnementales

Le processus ECM génère des déchets importants sous forme d'hydroxydes métalliques et de solutions électrolytiques usées. Pour minimiser l'impact sur l'environnement, ces sous-produits doivent être manipulés avec soin et faire l'objet de procédures d'élimination appropriées.

Applications de l'usinage électrochimique

La technologie ECM est au service de diverses industries grâce à sa capacité à usiner des géométries complexes dans des matériaux difficiles à travailler. Examinons ses applications critiques dans des secteurs importants.

Industrie aérospatiale

Le secteur aérospatial utilise largement l'ECM pour fabriquer des composants critiques qui exigent une précision exceptionnelle. Ce procédé permet de créer des pièces complexes à partir de superalliages et de matériaux à haute résistance, en particulier :

- Aubes de turbines et blisks

- Pièces moulées du moteur

- Composants du système d'alimentation en carburant

- Éléments structurels

Fabrication de dispositifs médicaux

La précision et les capacités de finition de surface supérieures de l'ECM dans le domaine de la fabrication médicale s'avèrent inestimables. Le processus crée :

- Instruments chirurgicaux

- Implants médicaux, y compris les stents

- Appareils orthopédiques

- Composants de l'agrafeuse chirurgicale

Composants automobiles

L'industrie automobile utilise l'ECM pour la fabrication de pièces de précision nécessitant une qualité de surface et une durabilité élevées :

- Injecteurs de carburant

- Composants du système de freinage

- Engrenages et soupapes

- Composants du moteur

Microélectronique et nanotechnologie

La précision du contrôle de l'ECM le rend adapté aux applications à micro-échelle :

- Connecteurs

- Micro-puces

- Composants electroniques

- Micro-outils

Comparaison entre l'ECM et d'autres méthodes de fabrication

Les méthodes de fabrication ont chacune des caractéristiques distinctes qui les rendent adaptées à des applications différentes. Voyons comment l'ECM se compare aux autres techniques les plus répandues.

ECM vs. usinage traditionnel

Les méthodes traditionnelles reposent sur des outils de coupe physiques qui entrent en contact avec la pièce à usiner, ce qui entraîne l'usure de l'outil et des contraintes mécaniques. Ces outils ont besoin d'aide pour les matériaux plus rigides et se heurtent à des limites géométriques lors de la création de formes complexes.

L'ECM, en revanche, utilise la dissolution électrochimique sans contact physique. Cette approche élimine l'usure de l'outil et ne produit aucune contrainte mécanique dans la pièce à usiner. Le procédé conserve des performances constantes quelle que soit la dureté du matériau et excelle dans la création de géométries 3D complexes.

ECM vs. l'usinage par décharge électrique (EDM)

L'électroérosion utilise des étincelles électriques pour éroder le matériau, créant des zones affectées par la chaleur et des microfissures potentielles dans la pièce. Ce procédé offre une excellente précision pour les caractéristiques fines, mais l'usinage du matériau est relativement lent.

L'ECM dissout le matériau par des réactions électrochimiques, sans causer de dommages thermiques. Toutefois, l'électroérosion s'avère plus pratique pour créer d'excellentes caractéristiques et fonctionne sans gestion des déchets chimiques.

Découpe ECM contre découpe laser

Découpe au laser permet un traitement rapide des matériaux minces et excelle dans la création de formes 2D précises. Le procédé fonctionne avec les métaux et les non-métaux, mais se heurte à des limites avec les matériaux épais et les surfaces réfléchissantes.

L'ECM est spécialisée dans la création de géométries 3D complexes et traite aisément les matériaux épais. Bien qu'il soit limité aux métaux conducteurs, il produit des finitions de surface supérieures sans effets thermiques.

Conclusion

L'usinage électrochimique représente une technologie transformatrice dans la fabrication moderne. Sa capacité unique à façonner les métaux durs sans contrainte thermique ou mécanique le distingue des méthodes conventionnelles. L'ECM offre une solution éprouvée aux fabricants confrontés à des matériaux durs ou à des géométries complexes.

Prêt à améliorer votre précision de fabrication ? Que vous soyez confronté à des géométries complexes, à des matériaux difficiles à usiner ou à des exigences élevées en matière de finition de surface, notre expertise ECM peut vous aider à relever vos défis de fabrication les plus difficiles.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution ECM idéale pour votre application. Nos experts vous aideront à déterminer si l'ECM répond à vos exigences de fabrication.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.