La fabricación de metales se enfrenta a una creciente demanda de piezas complejas fabricadas con materiales difíciles de mecanizar. Los métodos de corte tradicionales suelen provocar el desgaste de las herramientas, daños térmicos e imperfecciones superficiales. El mecanizado electroquímico surge como una solución innovadora que transforma la forma en que damos forma a los metales a nivel molecular.

¿Quiere descubrir cómo el mecanizado electroquímico puede revolucionar su proceso de fabricación? Exploremos el fascinante mundo del mecanizado electroquímico y sus aplicaciones industriales.

¿Qué es el mecanizado electroquímico?

El mecanizado electroquímico (ECM) representa un proceso de fabricación avanzado y no convencional que elimina el metal mediante disolución electroquímica controlada. El método funciona como la galvanoplastia a la inversa, utilizando corriente eléctrica para disolver y eliminar material de una pieza de trabajo.

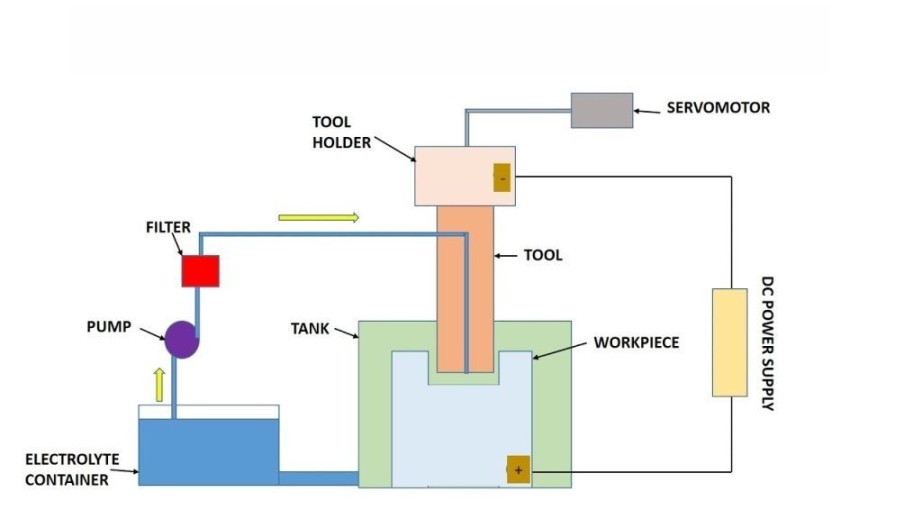

Durante el funcionamiento, una herramienta cargada negativamente (cátodo) se desplaza hacia una pieza cargada positivamente (ánodo) mientras un electrolito a presión fluye entre ellas. A medida que la corriente eléctrica atraviesa este espacio, disuelve con precisión el metal de la superficie de la pieza de trabajo, lo que permite a la herramienta moldear el material con las formas deseadas.

Cómo funciona el mecanizado electroquímico?

El proceso de mecanizado electroquímico funciona mediante interacciones eléctricas y químicas precisas. Una tensión continua de 10-25 voltios crea una disolución controlada del metal entre una herramienta y una pieza sumergida en un electrolito.

El mecanismo central

Una herramienta cargada negativamente (cátodo) avanza hacia una pieza cargada positivamente (ánodo) con un espacio de 80-800 micrómetros entre ellas. El electrolito presurizado fluye a través de este espacio, arrastrando los iones metálicos disueltos a medida que la herramienta moldea la superficie de la pieza.

Explicación del proceso electrolítico

El proceso se basa en los principios de la electrólisis, en la que la corriente eléctrica que pasa a través de una solución salina conductora desencadena la eliminación controlada del metal. El material de la pieza se disuelve a nivel atómico a medida que los electrones fluyen del ánodo al cátodo.

Componentes esenciales de la GEC

El sistema de mecanizado electroquímico se basa en tres elementos fundamentales que trabajan en armonía. Cada componente es vital para lograr una eliminación precisa del material y unos acabados superficiales superiores.

El electrodo de la herramienta

El electrodo de la herramienta funciona como cátodo, conectado al terminal negativo de la fuente de alimentación. Requiere:

- Excelente conductividad eléctrica

- Gran rigidez para soportar la presión de los fluidos

- Inercia química a la exposición electrolítica

- Fácil mecanización para dar forma

La forma de la herramienta coincide inversamente con la geometría deseada de la pieza de trabajo, lo que la hace ideal para la producción en serie. Al no haber contacto directo con la pieza de trabajo, la herramienta no sufre desgaste, lo que prolonga su vida útil.

Características de la pieza

La pieza sirve de ánodo en el proceso ECM y debe cumplir unos criterios específicos:

- La conductividad eléctrica es esencial

- La velocidad de eliminación de material depende del peso atómico y de la valencia

- Requiere un aislamiento adecuado para evitar fugas de corriente

El proceso funciona eficazmente en metales difíciles de mecanizar, incluidos:

- Aleaciones a base de hierro

- Superaleaciones a base de níquel

- Aluminuros de titanio

- Aleaciones de alta entropía

El papel de los electrolitos

La solución electrolítica desempeña múltiples funciones críticas:

- Conduce la electricidad entre la herramienta y la pieza

- Elimina el metal disuelto y los residuos

- Controla la temperatura del proceso

- Mantiene estables las condiciones de mecanizado

Los electrolitos más comunes son:

- Cloruro de sodio (concentración 20%) para aleaciones ferrosas

- Ácido clorhídrico para aleaciones de níquel

Las propiedades fundamentales de los electrolitos deben incluir:

- Alta conductividad eléctrica

- Baja viscosidad

- Toxicidad mínima

- Estabilidad electroquímica

Tipos de procesos de mecanizado electroquímico

La tecnología ECM se ramifica en varias técnicas especializadas. Cada método adapta los principios electroquímicos básicos para responder a retos de fabricación y requisitos de acabado superficial específicos.

Perforación electroquímica

El taladrado ECM crea orificios precisos en metales resistentes mediante una herramienta catódica tubular. La herramienta canaliza los electrolitos directamente a la zona de corte y disuelve el material de forma controlada.

Este método consigue una precisión notable con diámetros de orificio que van de 0,1 mm a 5 mm. Incluso en orificios profundos, el proceso mantiene una rectitud perfecta, por lo que resulta ideal para componentes aeroespaciales y de automoción.

Desbarbado electroquímico

ECD aborda el reto de eliminar bordes afilados y rebabas mediante una disolución precisa del metal. El proceso funciona con baja tensión pero alta densidad de corriente, lo que crea bordes lisos y uniformes.

Esta técnica resulta especialmente valiosa para pasajes internos complejos e intersecciones de difícil acceso. Los orificios transversales y los puertos métodos de desbarbado son fáciles de procesar con ECD.

Pulido electroquímico

Este sofisticado método de acabado crea superficies con aspecto de espejo disolviendo selectivamente picos microscópicos de la superficie metálica. El proceso genera un acabado liso al tiempo que forma una capa protectora de óxido pasivo.

La calidad de la superficie mejora drásticamente, ya que el tratamiento reduce la rugosidad a nivel molecular. El acabado resultante resiste la corrosión mejor que pulido mecánico superficies e impide la adhesión bacteriana.

Ventajas de ECM

El mecanizado electroquímico es un método de fabricación superior porque combina precisión y versatilidad. Examinemos sus principales ventajas en varias áreas críticas.

Precisión y exactitud

ECM ofrece una precisión dimensional excepcional gracias a la disolución electroquímica controlada. El proceso mantiene tolerancias estrechas de hasta 5 micras al tiempo que crea formas complejas y características intrincadas.

Fabricación sin estrés

A diferencia de los métodos de mecanizado tradicionales, ECM no produce tensiones mecánicas ni térmicas en las piezas de trabajo. La ausencia de contacto físico entre la herramienta y la pieza elimina las tensiones residuales, la deformación y el desgaste de la herramienta.

Aplicabilidad a materiales duros y exóticos

ECM destaca en el mecanizado de materiales difíciles de cortar, independientemente de su dureza o tenacidad. El proceso da forma con eficacia:

- Superaleaciones como Inconel y Waspaloy

- Aluminuros de titanio

- Aleaciones con alto contenido en níquel y cobalto

- Aceros templados

- Aleaciones de renio

Acabados superficiales de alta calidad

ECM produce una calidad superficial excepcional sin operaciones de acabado adicionales. El proceso consigue:

- Acabados superficiales tipo espejo de hasta Ra 0,05

- Bordes sin rebabas

- Calidad de superficie homogénea en geometrías complejas

- Mayor resistencia a la corrosión mediante la formación de una capa pasiva

Limitaciones de ECM

Aunque el mecanizado electroquímico ofrece ventajas únicas, tiene varias limitaciones importantes que los fabricantes deben tener en cuenta antes de aplicarlo.

Restricciones materiales

La ECM sólo puede procesar materiales conductores de la electricidad, lo que restringe considerablemente su campo de aplicación. El proceso se basa totalmente en la disolución electroquímica, por lo que no es adecuado para materiales no conductores como plásticos, cerámicas o materiales compuestos.

Preocupaciones ambientales

El proceso ECM genera importantes residuos en forma de hidróxidos metálicos y soluciones electrolíticas usadas. Para minimizar el impacto ambiental, estos subproductos requieren una manipulación cuidadosa y procedimientos de eliminación adecuados.

Aplicaciones del mecanizado electroquímico

La tecnología ECM está al servicio de diversas industrias gracias a su capacidad para mecanizar geometrías complejas en materiales difíciles de trabajar. Examinemos sus aplicaciones críticas en sectores significativos.

Industria aeroespacial

El sector aeroespacial utiliza ampliamente ECM para fabricar componentes críticos que requieren una precisión excepcional. El proceso destaca en la creación de piezas complejas a partir de superaleaciones y materiales de alta resistencia, en particular:

- Álabes y álabes de turbina

- Fundición de motores

- Componentes del sistema de combustible

- Elementos estructurales

Fabricación de productos sanitarios

La precisión y las capacidades superiores de acabado superficial de ECM en la fabricación de productos médicos resultan inestimables. El proceso crea:

- Instrumentos quirúrgicos

- Implantes médicos, incluidos los stents

- Dispositivos ortopédicos

- Componentes de grapadoras quirúrgicas

Componentes automotrices

La industria del automóvil aprovecha la ECM para fabricar piezas de precisión que requieren una alta calidad superficial y durabilidad:

- Inyectores de combustible

- Componentes del sistema de frenos

- Engranajes y válvulas

- Componentes del motor

Microelectrónica y nanotecnología

El control de precisión del ECM lo hace adecuado para aplicaciones a microescala:

- Conectores

- Microchips

- Componentes electrónicos

- Microherramientas

Comparación de ECM con otros métodos de fabricación

Cada método de fabricación tiene características distintas que lo hacen adecuado para aplicaciones diferentes. Examinemos cómo se compara ECM con otras técnicas populares.

ECM frente al mecanizado tradicional

Los métodos tradicionales se basan en herramientas de corte físicas que entran en contacto con la pieza de trabajo, lo que provoca el desgaste de la herramienta y tensiones mecánicas. Estas herramientas necesitan ayuda con materiales más rígidos y se enfrentan a limitaciones geométricas para crear formas complejas.

La ECM, por el contrario, utiliza la disolución electroquímica sin contacto físico. Este método elimina el desgaste de la herramienta y no produce tensiones mecánicas en la pieza. El proceso mantiene un rendimiento constante con independencia de la dureza del material y destaca en la creación de geometrías 3D complejas.

ECM frente al mecanizado por descarga eléctrica (EDM)

La electroerosión utiliza chispas eléctricas para erosionar el material, creando zonas afectadas por el calor y posibles microfisuras en la pieza. El proceso ofrece una precisión excelente para las características finas, pero procesa el material con relativa lentitud.

La electroerosión disuelve el material mediante reacciones electroquímicas, sin generar daños térmicos. Sin embargo, la electroerosión resulta más práctica para crear características excelentes y funciona sin gestión de residuos químicos.

ECM frente al corte por láser

Corte por láser ofrece un procesamiento rápido de materiales finos y destaca en la creación de formas 2D precisas. El proceso funciona con metales y no metales, pero tiene limitaciones con materiales gruesos y superficies reflectantes.

ECM está especializado en la creación de geometrías 3D complejas y maneja materiales gruesos con facilidad. Aunque se limita a metales conductores, produce acabados superficiales superiores sin efectos térmicos.

Conclusión

El mecanizado electroquímico representa una tecnología transformadora en la fabricación moderna. Su capacidad única para dar forma a metales duros sin tensiones térmicas o mecánicas la diferencia de los métodos convencionales. ECM ofrece una solución probada para los fabricantes que se enfrentan a retos con materiales duros o geometrías complejas.

¿Preparado para elevar la precisión de su fabricación? Tanto si trabaja con geometrías complejas, materiales difíciles de mecanizar o requisitos exigentes de acabado superficial, nuestra experiencia en ECM puede ayudarle a resolver sus retos de fabricación más difíciles.

Contáctenos hoy mismo para hablar de sus necesidades específicas y descubrir la solución ECM perfecta para su aplicación. Nuestros expertos le ayudarán a determinar si ECM se adapta a sus requisitos de fabricación.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.