La cromatina de aluminio ofrece una solución sólida para mejorar la durabilidad y la resistencia a la corrosión de las superficies de aluminio. Muchas industrias enfrentan desafíos con la corrosión del metal, lo que puede generar costosas reparaciones y reemplazos. Este tratamiento extiende la vida útil de los productos de aluminio, asegurando que funcionen de manera confiable en ambientes hostiles. Como fabricante, usted comprende la importancia de mantener la integridad del producto y la cromatina de aluminio es crucial para lograr este objetivo.

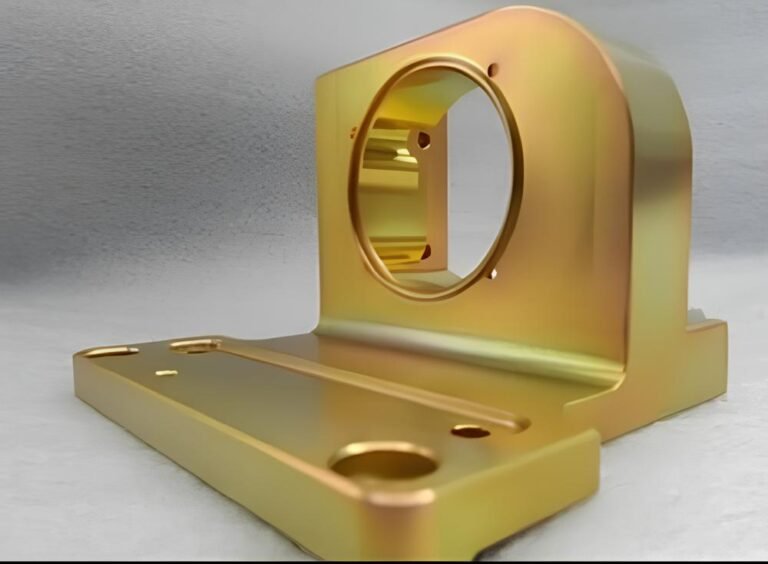

El cromado de aluminio implica la aplicación de un recubrimiento de conversión química a las superficies de aluminio, mejorando su resistencia a la corrosión y sus propiedades de adhesión. Este proceso es crucial en las industrias aeroespacial, automotriz y electrónica, donde los componentes están expuestos a condiciones exigentes. Al implementar la cromatina de aluminio, mejoramos el rendimiento y la longevidad de nuestros productos, cumpliendo con los estrictos requisitos de nuestros clientes.

¿Qué es exactamente la cromatina de aluminio y cómo funciona? Profundicemos en las técnicas, aplicaciones y beneficios de este proceso esencial.

Entendiendo el cromado del aluminio

Definición y base química

El cromato de aluminio, o recubrimiento de conversión de cromato, es un proceso químico que se aplica a las superficies de aluminio para mejorar su resistencia a la corrosión y sus propiedades de adhesión. Este tratamiento forma una capa protectora sobre el metal, evitando la oxidación y degradación en ambientes hostiles. El proceso consiste en sumergir piezas de aluminio en una solución de cromato, que reacciona con el metal para formar una capa delgada y duradera.

Tipos de recubrimientos de conversión de cromato

Recubrimientos de conversión de cromato hexavalente

Los recubrimientos de cromato hexavalente se han utilizado ampliamente debido a su excelente resistencia a la corrosión y propiedades de autorreparación. Estos recubrimientos contienen cromo hexavalente, un compuesto conocido por su eficacia para prevenir la corrosión. Sin embargo, debido a preocupaciones medioambientales y de salud, el cromato hexavalente se está eliminando progresivamente en muchas regiones.

Recubrimientos de conversión de cromato trivalente

Los recubrimientos de cromato trivalente son una alternativa respetuosa con el medio ambiente a los recubrimientos hexavalentes. Utilizan cromo trivalente, que es menos tóxico y cumple con estrictas normas medioambientales. Si bien estos recubrimientos ofrecen una resistencia a la corrosión ligeramente menor que los recubrimientos hexavalentes, los avances tecnológicos han mejorado significativamente su rendimiento, lo que los convierte en una opción viable para muchas aplicaciones.

El proceso de cromatación

Pretratamiento y preparación de superficies

Antes de aplicar el recubrimiento de conversión de cromato, es fundamental preparar adecuadamente la superficie de aluminio. Esto garantiza una adhesión y eficacia óptimas del revestimiento.

Limpieza

El primer paso es limpiar la superficie de aluminio para eliminar suciedad, grasa o contaminantes. Normalmente utilizamos limpiadores alcalinos o ácidos para lograr una superficie completamente limpia.

Desoxidante

A continuación, desoxidamos el aluminio para eliminar los posibles óxidos existentes en la superficie. Este paso implica el uso de soluciones ácidas que graban la superficie, creando una capa uniforme y libre de óxido lista para la cromatina.

Métodos de aplicación

El recubrimiento de conversión de cromato se puede aplicar utilizando diferentes métodos, dependiendo de los requisitos específicos del proyecto.

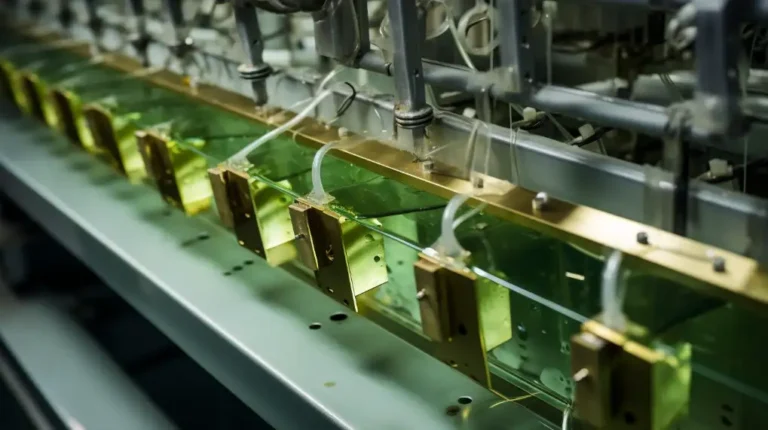

Cromato por inmersión

Sumergimos las piezas de aluminio en una solución de cromato durante un período determinado en cromatina por inmersión. Este método garantiza una cobertura uniforme y es ideal para formas complejas y grandes lotes de piezas. La duración de la inmersión depende del espesor deseado del recubrimiento.

Cromato por aspersión

El cromato por pulverización implica rociar la solución de cromato sobre la superficie de aluminio. Este método es adecuado para superficies o piezas más grandes que no se pueden sumergir rápidamente. Permite un control preciso sobre el espesor del recubrimiento y se utiliza a menudo para componentes personalizados o complejos.

Procedimientos posteriores al tratamiento

Después de aplicar el recubrimiento de cromato, realizamos procedimientos de postratamiento para mejorar el rendimiento y la durabilidad del recubrimiento. Esto puede incluir enjuagar las piezas con agua desionizada para eliminar los productos químicos residuales y secarlas bien para evitar problemas relacionados con la humedad. En algunos casos, se aplican tratamientos de sellado adicionales para mejorar aún más la resistencia a la corrosión.

Composición y propiedades químicas.

Composición de las soluciones de cromatación.

Las soluciones de cromatado contienen varios productos químicos que reaccionan con el aluminio para formar una capa protectora. Los componentes principales incluyen:

- Compuestos de cromo: Estos son los ingredientes activos que forman la capa de conversión. Las soluciones de cromato hexavalente contienen compuestos de Cr (VI), mientras que las soluciones de cromato trivalente utilizan compuestos de Cr (III).

- Ácidos: Normalmente, las soluciones de cromatina incluyen ácidos como el ácido nítrico o el ácido clorhídrico para ayudar en la reacción química y la preparación de la superficie.

- Aceleradores: Los aditivos mejoran el proceso de recubrimiento, mejoran la adhesión y garantizan una cobertura uniforme.

Propiedades físicas y químicas de los recubrimientos de cromato.

Los recubrimientos de cromato ofrecen varias propiedades beneficiosas:

- Resistencia a la corrosión: La función principal de los recubrimientos de cromato es proteger las superficies de aluminio de la corrosión, extendiendo la vida útil de las piezas tratadas.

- Mejora de la adherencia: Estos recubrimientos proporcionan una base excelente para posteriores recubrimientos de pintura o polvo, mejorando su adhesión a la superficie del metal.

- Autosanación: Los recubrimientos de cromato hexavalente tienen propiedades de autocuración, lo que significa que los rayones o daños menores pueden repararse por sí solos, manteniendo la protección.

- Color y apariencia: Los recubrimientos de cromato pueden variar en color desde transparente hasta amarillo o verde, según la formulación específica y el espesor del recubrimiento.

Consideraciones y regulaciones ambientales

El uso de cromato hexavalente ha generado importantes preocupaciones ambientales y de salud debido a su toxicidad y naturaleza cancerígena. Como resultado, se han implementado muchas regulaciones para restringir su uso y promover alternativas más seguras. Algunos puntos clave incluyen:

- Restricciones regulatorias: Muchos países tienen regulaciones estrictas que limitan o prohíben el uso de cromato hexavalente. Las industrias deben cumplir con estas regulaciones para evitar sanciones y proteger el medio ambiente.

- Impacto medioambiental: El cromato hexavalente puede contaminar el agua y el suelo, lo que supone un riesgo para la salud humana y la vida silvestre. La eliminación y el tratamiento adecuados de los residuos de cromatina son esenciales para minimizar el impacto ambiental.

- Alternativas más seguras: Las soluciones de cromato trivalente ofrecen una alternativa menos tóxica, que cumple con los estándares ambientales y al mismo tiempo proporciona una protección adecuada contra la corrosión. La industria continúa innovando y desarrollando procesos de cromatina más ecológicos.

Equipos y Materiales

Equipo esencial para cromar

Tanques y Cubas

Utilizamos tanques y tinas para sumergir las piezas de aluminio en la solución de cromato para cromatina por inmersión. Estos tanques suelen estar hechos de acero inoxidable o materiales plásticos resistentes a la corrosión. El tamaño y capacidad de los tanques dependen de las dimensiones y volumen de las piezas a tratar.

Equipo de pulverización

Para el cromatado por aspersión, contamos con equipos de aspersión especializados para aplicar con precisión la solución de cromato. Este equipo incluye pistolas rociadoras, boquillas y bombas que manejan productos químicos corrosivos.

Materiales y productos químicos clave

Ácido cromico

El ácido crómico es un componente vital en muchas soluciones de conversión de cromato. Proporciona los iones de cromo necesarios que reaccionan con la superficie del aluminio para formar la capa protectora. El ácido crómico es muy eficaz pero requiere un manejo cuidadoso debido a su naturaleza tóxica y corrosiva.

Dicromato de sodio

El dicromato de sodio es otro químico común utilizado en las soluciones de cromatación. Sirve como fuente de cromo hexavalente, esencial para formar el recubrimiento de cromato. El dicromato de sodio se utiliza a menudo con otros ácidos y aditivos para mejorar el proceso de recubrimiento.

Aditivos e inhibidores

Se incluyen varios aditivos e inhibidores en las soluciones de cromatina para mejorar el rendimiento y la estabilidad del recubrimiento. Estos pueden incluir:

- Aceleradores: Acelere el proceso de recubrimiento y garantice una cobertura uniforme.

- Inhibidores: Prevenir la corrosión excesiva del aluminio durante el tratamiento.

- Humectantes y tensioactivos: Mejorar las propiedades humectantes de la solución, asegurando un mejor contacto con la superficie de aluminio.

Aplicaciones de la cromatación del aluminio

Industria aeroespacial

- Mejora de la resistencia a la corrosión de los componentes de los aviones.

- Mejora de la adherencia de la pintura sobre superficies de aluminio de aviones.

Industria del automóvil

- Proteger las piezas de aluminio de la corrosión.

- Garantizar una mejor adherencia de la pintura para carrocerías y componentes de automóviles.

Industria Electrónica y Eléctrica

- Mantenimiento de la conductividad eléctrica en conectores y componentes.

- Proporciona resistencia a la corrosión para carcasas y recintos de aluminio.

Construcción y Arquitectura

- Proteger los materiales de construcción de aluminio del daño ambiental.

- Mejora de la apariencia y durabilidad de los elementos arquitectónicos.

Aplicaciones marinas y offshore

- Prevención de la corrosión de estructuras y componentes de aluminio en ambientes marinos.

- Ampliar la vida útil de los equipos y embarcaciones offshore.

Beneficios del cromado de aluminio

Resistencia a la corrosión

Uno de los principales beneficios del cromado de aluminio es su excepcional resistencia a la corrosión. Creamos una barrera protectora sobre la superficie del aluminio aplicando una capa de conversión de cromato. Esta barrera protege eficazmente el metal de factores ambientales como la humedad, la sal y los contaminantes industriales.

Mejora de la adherencia de la pintura

Los recubrimientos de cromo mejoran enormemente la adhesión de la pintura sobre superficies de aluminio. La naturaleza porosa de la capa de cromato proporciona una base excelente para unir pinturas o recubrimientos en polvo. Esto asegura que la pintura se adhiera con más fuerza y uniformemente, reduciendo el riesgo de que se pele o descame.

Conductividad eléctrica

En aplicaciones específicas, mantener la conductividad eléctrica es crucial. Se pueden formular recubrimientos de conversión de cromato para conservar las propiedades conductoras del aluminio. Esto los hace ideales para componentes y conjuntos electrónicos donde las conexiones eléctricas confiables son esenciales.

Mejoras estéticas

Los revestimientos de cromo también pueden mejorar el atractivo estético de los productos de aluminio. Dependiendo de la formulación, los recubrimientos pueden impartir una variedad de colores. Esto permite la personalización y mejora el atractivo visual del producto final.

Comparación con otros Tratamientos superficiales

Anodizado versus cromatizado

Anodizado y el cromado se utilizan para mejorar las propiedades de las superficies de aluminio, pero tienen diferentes propósitos y tienen características distintas.

- Anodizado: Este proceso electroquímico crea una gruesa capa de óxido en la superficie del aluminio, proporcionando una excelente resistencia a la corrosión y durabilidad. Sin embargo, el proceso es más complejo y requiere más tiempo en comparación con la cromatina.

- Cromacion: Los recubrimientos de conversión de cromato son más delgados y menos duraderos que los recubrimientos anodizados, pero ofrecen buena resistencia a la corrosión y son ideales para aplicaciones que requieren una mejor adhesión de la pintura.

Fosfatado versus cromatación

fosfatado y el cromado son tratamientos químicos que proporcionan recubrimientos protectores sobre superficies metálicas pero difieren en su aplicación y rendimiento.

- Fosfatado: Este proceso implica aplicar una capa de fosfato al acero y otros metales. Los recubrimientos de fosfato mejoran la resistencia a la corrosión y proporcionan una base excelente para la pintura. Sin embargo, la fosfatación es menos eficaz en el aluminio y no ofrece el mismo nivel de resistencia a la corrosión que la cromatina.

- Cromacion: Los recubrimientos de conversión de cromato están diseñados para aluminio y brindan una protección superior contra la corrosión. También mejoran la adherencia de la pintura.

Galvanoplastia versus cromatación

La galvanoplastia y el cromado son métodos diferentes para recubrir superficies metálicas, cada uno con ventajas y limitaciones.

- Galvanoplastia: Este proceso implica depositar una fina capa de metal, como níquel, cromo o zinc, sobre un sustrato mediante una corriente eléctrica. Los revestimientos galvanizados proporcionan una excelente resistencia al desgaste, protección contra la corrosión y un acabado decorativo. Sin embargo, la galvanoplastia requiere equipo especializado y es más costosa y requiere más tiempo que el cromado.

- Cromacion: Los recubrimientos de conversión de cromato son menos robustos que los recubrimientos galvanizados, pero ofrecen buena resistencia a la corrosión y una mejor adhesión de la pintura a un costo menor y con un proceso más sencillo.

Control de calidad y pruebas

Métodos de prueba estándar

Prueba del spray de sal

La prueba de niebla salina es un método ampliamente utilizado para evaluar la resistencia a la corrosión de los recubrimientos de conversión de cromato. Esta prueba expone muestras de aluminio recubiertas a una niebla salina en un ambiente controlado durante un período específico. La duración de la exposición ayuda a determinar la eficacia del recubrimiento para prevenir la corrosión.

Prueba de adhesión

Un método estándar es la prueba de rayado cruzado, en la que se corta un patrón de cuadrícula en el revestimiento y se aplica y retira cinta adhesiva. La cantidad de recubrimiento que permanece adherido al sustrato indica la fuerza de adhesión. Esta prueba nos ayuda a verificar que el recubrimiento resistirá la tensión mecánica y durante la posterior pintura o recubrimiento en polvo aplicaciones.

Técnicas de inspección

La inspección periódica de las piezas cromadas es esencial para mantener altos estándares de calidad. Utilizamos diversas técnicas para inspeccionar los recubrimientos:

- Inspección visual: Comprobamos las piezas recubiertas en busca de defectos aparentes, como decoloración, rayas o cobertura desigual.

- Examinación microscópica: Utilizando microscopios, examinamos la superficie de las piezas recubiertas para detectar microdefectos o inconsistencias en el espesor del recubrimiento.

- Medición de espesor: Utilizamos herramientas especializadas, como medidores de espesor de recubrimiento, para medir el espesor de la capa de cromato.

Defectos y soluciones comunes

Durante el proceso de cromado, pueden ocurrir ciertos defectos y es esencial solucionarlos rápidamente para mantener la calidad.

- Abrasador: Pueden producirse ampollas si la superficie de aluminio no se limpia adecuadamente antes de cromar. Nos aseguramos de que la superficie esté completamente limpia y desoxidada antes de recubrirla para evitar esto.

- Rayado: Pueden aparecer rayas debido a la aplicación desigual de la solución de cromato. Abordamos esto optimizando el proceso de aplicación mediante inmersión o pulverización para lograr una cobertura uniforme.

- Peladura: Una mala adherencia puede provocar que la capa de cromato se despegue. Garantizar una preparación adecuada de la superficie y realizar pruebas de adhesión nos ayuda a identificar y rectificar este problema antes de que se vuelva problemático.

Solución de problemas comunes

Recubrimiento desigual

El recubrimiento desigual es un problema común que puede comprometer la efectividad de los recubrimientos de conversión de cromato. A continuación se detallan algunos pasos para solucionar y solucionar este problema:

- Preparación de la superficie: Asegúrese de que la superficie de aluminio esté completamente limpia y desoxidada. Los contaminantes y óxidos pueden causar un recubrimiento desigual.

- Técnica de aplicación: Verifique la consistencia del método de aplicación, ya sea por inmersión o por aspersión. Asegúrese de que las piezas estén completamente sumergidas en la solución de cromato durante la cromatina por inmersión o que el patrón de pulverización cubra toda la superficie de manera uniforme durante la cromatina por pulverización.

- Concentración de solución: Verifique que la concentración de la solución de cromato esté dentro del rango recomendado. Una concentración incorrecta puede provocar un espesor de recubrimiento desigual.

Mala adherencia

Una mala adhesión puede provocar que la capa de cromato se desprenda o se desprenda de la superficie de aluminio. Para solucionar este problema, considere lo siguiente:

- Limpieza de superficies: Asegúrese de que la superficie de aluminio esté libre de aceites, grasas y otros contaminantes antes de cromar. Utilice desengrasantes y métodos de limpieza adecuados para lograr una superficie limpia.

- Rugosidad de la superficie: La superficie debe tener una ligera rugosidad para mejorar la adherencia. Utilice soluciones de grabado adecuadas durante la desoxidación para crear un perfil de superficie adecuado.

- Pruebas de adherencia: Realice pruebas de adhesión, como la prueba de rayado cruzado, para verificar la fuerza de adhesión del recubrimiento. Si la adherencia es deficiente, revise los pasos de preparación de la superficie y realice los ajustes necesarios.

Factores ambientales que afectan la cromatización

Los factores ambientales pueden afectar significativamente el proceso de cromado y la calidad del recubrimiento resultante. Abordar estos factores puede ayudar a garantizar resultados consistentes y confiables:

- Temperatura: Mantenga la solución de cromatina y el espacio de trabajo a las temperaturas recomendadas. Las fluctuaciones de temperatura pueden afectar las reacciones químicas y la calidad del recubrimiento. Utilice controles de temperatura para estabilizar el ambiente.

- Humedad: Los niveles altos de humedad pueden introducir humedad en la solución de cromato, lo que provoca inconsistencias en el recubrimiento. Controle los niveles de humedad en el espacio de trabajo para evitar este problema.

- Contaminación: Asegúrese de que la solución de cromatina esté libre de contaminantes. Filtre y reemplace periódicamente la solución para eliminar las impurezas que afectan la calidad del recubrimiento. Implementar procedimientos adecuados de manipulación y almacenamiento de productos químicos y equipos para evitar la contaminación.

Conclusión

La cromatina de aluminio es un proceso vital en diversas industrias y ofrece numerosos beneficios. Desde la industria aeroespacial hasta la automotriz, desde la electrónica hasta la construcción y las aplicaciones marinas, los recubrimientos de conversión de cromato desempeñan un papel crucial para garantizar la durabilidad y el rendimiento de los productos de aluminio. Al comprender las técnicas, aplicaciones y beneficios de la cromatina de aluminio, podemos continuar brindando soluciones confiables y de alta calidad para nuestros clientes.

¿Necesita un fabricante confiable de piezas de chapa? Schengen es el lugar al que hay que ir. Nos especializamos en corte por láser, doblado, acabado de superficies y mecanizado CNC de chapa metálica. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

Preguntas frecuentes

¿Cuál es la vida útil de un recubrimiento de cromato?

La vida útil de un recubrimiento de cromato depende del entorno y las condiciones a las que está expuesto. Los recubrimientos de cromato pueden durar varios años en ambientes moderados, proporcionando una resistencia eficaz a la corrosión. La vida útil puede ser más corta en condiciones más duras, como entornos marinos o industriales. El mantenimiento regular y las técnicas de aplicación adecuadas pueden maximizar la durabilidad del recubrimiento.

¿Cómo se compara la cromatina con el anodizado en términos de costo?

La cromatina es generalmente menos costosa que el anodizado. El proceso de cromado es más sencillo y rápido, requiere menos equipos especializados y menos pasos. Si bien ofrece una durabilidad superior y opciones decorativas, el anodizado implica un proceso más complejo y que requiere más tiempo, lo que puede aumentar los costos. La elección entre cromatina y anodizado depende de los requisitos específicos de la aplicación y de las consideraciones presupuestarias.

¿Se pueden aplicar recubrimientos de cromato a otros metales además del aluminio?

Los recubrimientos de cromato se pueden aplicar a otros metales, como magnesio y zinc. Sin embargo, el proceso y las formulaciones químicas pueden diferir ligeramente para adaptarse a las propiedades específicas de cada metal. La cromatina es particularmente eficaz para el aluminio, pero también puede proporcionar resistencia a la corrosión y una mejor adhesión para otros metales cuando se aplica correctamente.

Más recursos:

Estándares de prueba de niebla salina – Fuente: Piedra angular

Prueba de adherencia cruzada – Fuente: Gráficos

Regulaciones ambientales para el cromo hexavalente – Fuente: OSHA

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.