Muchos montajes de chapa se enfrentan a los mismos problemas. Las piezas pueden ser difíciles de ensamblar, las uniones pueden no aguantar bien y los costes suelen dispararse. Estos problemas rara vez se deben a errores de fabricación. Suelen deberse a pequeñas decisiones de diseño tomadas demasiado pronto en el proceso.

Todos los ensamblajes de chapa parten de piezas planas del mismo grosor. Este simple hecho guía todos los pasos del diseño. Afecta a las curvas, los agujeros, las juntas y las fijaciones. Una planificación cuidadosa en esta fase hace que el ensamblaje sea más resistente, más rápido de construir y menos derrochador. Sin ella, incluso pequeños descuidos pueden causar uniones débiles, mala alineación y costosas repeticiones.

Entonces, ¿cómo podemos diseñar mejores ensamblajes de chapa metálica desde el principio? Los 8 consejos de diseño siguientes muestran claramente cómo mejorar la resistencia, facilitar el montaje y favorecer una producción eficiente.

Integridad estructural en el diseño

Un diseño sólido garantiza que su producto funcione bien y dure mucho tiempo. Céntrese en estas dos áreas para fortalecer sus piezas de chapa desde el principio.

Aplicación de radios de curvatura adecuados para evitar grietas

Cuando la chapa se dobla con demasiada fuerza, la superficie exterior se estira y la interior se comprime. Si la Radio de doblaje es demasiado pequeño para el material elegido, se forman grietas que debilitan la pieza. Una regla general es utilizar un radio de curvatura igual al grosor del material. Por ejemplo, una chapa de acero dulce de 1,0 mm de grosor suele requerir un radio de curvatura interior de al menos 1,0 mm.

Las curvas pronunciadas debilitan la pieza y reducen su fiabilidad durante el uso. El diseño con radios de curvatura estándar que coincidan con las herramientas disponibles reduce los desechos, mejora la uniformidad y hace que la producción sea más eficiente.

Uso de nervaduras, cartelas y bridas como refuerzo

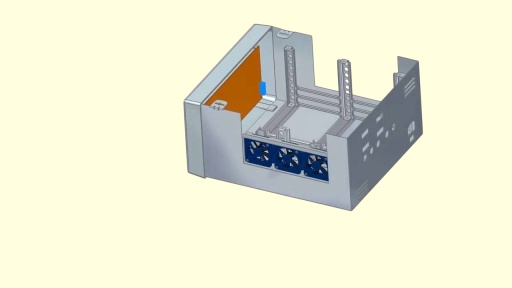

La chapa plana sin soporte se dobla o retuerce bajo carga. Los refuerzos aumentan la rigidez sin añadir mucho peso ni coste. Las nervaduras son eficaces para grandes cubiertas, puertas o paneles que deben resistir fuerzas de flexión.

Las cartelas refuerzan las esquinas y las juntas. Una simple cartela triangular en una junta de 90° ayuda al conjunto a soportar más carga y mejora la durabilidad a largo plazo. Esto las hace valiosas en marcos, soportes o carcasas donde se concentran las fuerzas.

Bridas añaden resistencia y alineación. Un reborde corto en un panel de aluminio o acero puede dar mucha más rigidez a los bordes y ser un elemento natural de localización para el montaje. Esto reduce la deformación y ayuda a que las piezas encajen con mayor precisión.

Características de fácil montaje

Un buen diseño hace que el montaje sea más rápido y menos propenso a errores. Al centrarse en cómo se unen los componentes, puede evitar retrasos en la producción y fallos sobre el terreno.

Diseño para facilitar la soldadura, el remachado o la fijación

Los métodos de unión afectan tanto a la resistencia como a la velocidad de producción. Soldadura proporciona uniones permanentes, pero requiere acceso al soplete y espacio para controlar el calor. Es probable que se produzcan deformaciones si los cordones de soldadura se colocan demasiado cerca de curvas o bordes. Una buena regla es mantener al menos 2-3 veces el grosor del material entre una curva y una línea de soldadura.

Remaches y sujetadores funcionan mejor en montajes que pueden necesitar mantenimiento. La estandarización de los tamaños de las fijaciones en un producto reduce los cambios de herramientas y simplifica el inventario. Los orificios preperforados también mejoran la precisión y la velocidad, ya que los operarios no tienen que taladrar o realinear las piezas durante la producción.

Planificación de la alineación de orificios y apilado de tolerancias

Los orificios desalineados son uno de los problemas más comunes en los ensamblajes de chapa metálica. Incluso pequeños cambios de tolerancia pueden acumularse en varias piezas conectadas. Por ejemplo, una tolerancia de ±0,2 mm en cinco paneles puede dar lugar a una desalineación de 1 mm, suficiente para impedir un ajuste correcto.

Los diseñadores deben tener en cuenta la acumulación de tolerancias desde el principio. Los orificios ranurados o los orificios de holgura permiten ajustar las piezas cuando se acumulan las tolerancias. Los pasadores o las lengüetas de localización permiten una mejor alineación antes de la fijación.

Fabricabilidad y eficiencia del proceso

Los diseños eficientes ahorran tiempo y costes de producción. Simplificar las formas y reducir los pasos adicionales ayuda a los equipos de fabricación a trabajar con mayor eficacia.

Simplificar las geometrías para reducir el tiempo de producción

Las formas complejas requieren más utillaje, preparación de máquinas y mano de obra. Cada pliegue, recorte o contorno añadido ralentiza la producción. Cuando esto ocurre en muchas piezas, el impacto total puede ser significativo.

Las superficies planas, los radios más grandes y menos curvas facilitan el conformado de las piezas y reducen los errores. El uso de orificios redondos o cuadrados en lugar de formas personalizadas en el punzonado CNC también reduce el tiempo de programación y evita la necesidad de herramientas especiales.

Minimizar las operaciones secundarias mediante un diseño inteligente

Operaciones secundarias como desbarbado, moliendao el taladrado adicional añaden costes y manipulación. La eficiencia disminuye cada vez que una pieza pasa de una estación a otra. Diseñar con recortes limpios, tamaños de orificio estándar y transiciones suaves minimiza la necesidad de acabados adicionales.

Por ejemplo, el uso de tamaños de punzón estándar evita tener que hacer taladros a medida más adelante. Si se añaden radios a las esquinas afiladas, se reducen los puntos de tensión y se elimina la necesidad de rectificado adicional. En algunos casos, el diseño de lengüetas y ranuras de auto-ubicación puede eliminar la necesidad de realizar ajustes durante la soldadura.

Tolerancia y ajuste

Un control razonable de las tolerancias mantiene la uniformidad de los ensamblajes y reduce las repeticiones. El equilibrio adecuado garantiza un montaje sin problemas y un rendimiento fiable.

Establecimiento de tolerancias realistas para procesos de chapa metálica

Los procesos de chapa metálica tienen límites naturales. Corte por láser suelen mantener una precisión de ±0,1 mm, mientras que las curvas suelen variar entre ±1° y ±2°. Estos valores son típicos de la producción y deben orientar las decisiones de diseño. Exigir tolerancias más estrictas de las que puede alcanzar el proceso aumenta el coste sin mejorar la función.

Los diseñadores deben aplicar tolerancias estrechas sólo cuando la función lo exija. Por ejemplo, un orificio para pasador puede necesitar ±0,05 mm, mientras que un orificio para perno puede permitir ±0,2 mm. Este enfoque ayuda a centrar la inspección y el control de calidad en las características más importantes.

Prevención de huecos y desalineaciones en los ensamblajes

Incluso pequeñas desviaciones en el tamaño del corte o en el ángulo de curvatura pueden provocar huecos visibles o ajustes deficientes. Un error de curvatura de 1º en una brida de 100 mm desplaza el borde casi 2 mm, lo que puede causar problemas de alineación durante el montaje. Estos errores suelen obligar a los operarios a ajustar las piezas manualmente, lo que ralentiza la producción y aumenta las posibilidades de que se produzcan desechos.

Los diseñadores pueden reducir estos problemas incorporando elementos de alineación en las piezas. Las lengüetas y ranuras guían las piezas a su posición durante la soldadura o la fijación. Los orificios de paso sobredimensionados proporcionan a los tornillos o remaches el espacio que necesitan. Los pasadores de fijación ayudan a que las piezas se asienten correctamente antes de la unión final.

Diseño de agujeros y recortes

Los orificios y recortes bien colocados facilitan la construcción de los ensamblajes y los hacen más resistentes. Una planificación cuidadosa del tamaño de los orificios, el espaciado y los elementos de soporte mejora tanto la fabricación como la durabilidad.

Optimización del tamaño de los orificios y su proximidad a los bordes

Los agujeros situados demasiado cerca de los bordes debilitan la chapa y aumentan el riesgo de grietas. Una pauta estándar es mantener el centro del agujero a una distancia del borde al menos dos veces superior al grosor del material. Por ejemplo, la distancia mínima en una chapa de 2 mm debe ser de 4 mm.

Los diámetros de los orificios tampoco deben ser inferiores al grosor de la chapa. De este modo se previene el desgaste de la herramienta y se evita la distorsión durante el punzonado o el corte por láser. Si los agujeros son más pequeños de lo recomendado, puede ser necesario un taladrado secundario, lo que añade costes y tiempo. Diseñar los orificios para que coincidan con los tamaños estándar de punzón o láser garantiza una producción más rápida y precisa.

Diseño de muescas y lengüetas eficaces para el montaje

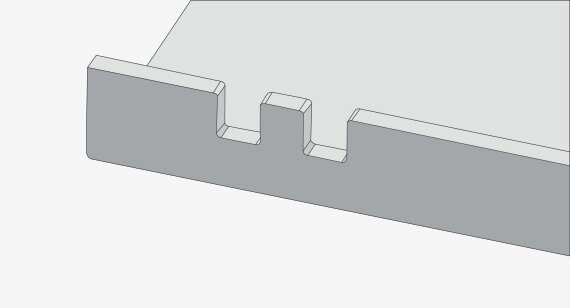

Las muescas y lengüetas ayudan a localizar y conectar las piezas durante el montaje. Unas lengüetas bien diseñadas pueden actuar como elementos de autofijación, reduciendo la necesidad de plantillas o dispositivos adicionales. Una buena regla es que la anchura de la lengüeta sea 2 ó 3 veces el grosor del material para mantener su resistencia durante la manipulación y la unión.

Las muescas deben evitar las esquinas internas afiladas, ya que crean puntos de tensión. Si se añade un pequeño radio (de 0,5 a 1 mm), la tensión se distribuye de forma más uniforme y se mejora la durabilidad a largo plazo. Para grandes ensamblajes, las lengüetas y muescas entrelazadas guían las piezas a su posición, haciendo que la alineación sea más rápida y fiable.

Acabado superficial y revestimientos

Acabado superficial afecta tanto al rendimiento como al aspecto. Un buen diseño tiene en cuenta cómo los revestimientos modifican las dimensiones, la durabilidad y el aspecto final.

Preparación para el recubrimiento en polvo, anodizado o metalizado

Cada proceso de revestimiento tiene sus propios espesores y requisitos. Recubrimiento en polvo añade unas 50-150 micras (0,05-0,15 mm), lo que puede afectar a los ajustes apretados en juntas y orificios. Los diseñadores deben dejar espacio suficiente para evitar interferencias.

Anodizado es común para el aluminio y proporciona resistencia a la corrosión y dureza. Una capa anodizada típica tiene entre 5 y 25 micras de grosor. El anodizado duro, utilizado para piezas de alta resistencia o aeroespaciales, puede alcanzar hasta 100 micras y proporciona una mayor protección contra el desgaste.

RevestimientoComo el zinc o el níquel, mejoran la conductividad y la protección de la superficie. Estos revestimientos son más finos, normalmente de 2 a 25 micras, pero requieren márgenes de tolerancia. Las zonas de enmascaramiento, como los puntos de conexión a tierra o las roscas, deben planificarse en una fase temprana del diseño.

Diseñar pensando en acabados estéticos y protectores

Los acabados no sólo protegen el metal. También dan forma al aspecto y la sensación que transmite un producto al usuario. El recubrimiento en polvo ofrece muchas opciones de color y crea una superficie lisa y duradera. Resiste los arañazos y los rayos UV, por lo que es apto para su uso en exteriores.

El anodizado confiere un aspecto metálico y mejora la resistencia al desgaste. También puede teñirse con fines decorativos. El chapado crea un aspecto brillante y pulido y puede añadir propiedades como la conductividad eléctrica.

Optimización de costes

Los diseños eficientes ahorran dinero sin reducir la calidad. Una planificación cuidadosa durante la fase de diseño suele tener el impacto más significativo en el coste global del proyecto.

Reducir el desperdicio de material mediante la anidación y la disposición

Los costes de material suponen una gran parte de la producción de chapa metálica. El nesting -proceso de disposición de las piezas en una chapa para aprovechar al máximo el material- ayuda a reducir la chatarra. Por ejemplo, un anidado cuidadoso puede ahorrar 10-20% de materia prima en la producción de paneles de tamaño medio.

Los diseñadores deben evitar los recortes innecesarios o las formas irregulares que complican el anidamiento. Las formas sencillas y repetibles facilitan la organización eficaz de las piezas. Cuando diseñe ensamblajes, tenga en cuenta cómo encajan las piezas en la chapa bruta. Este enfoque mejora la eficacia del corte por láser y del punzonado, al tiempo que minimiza el material sobrante.

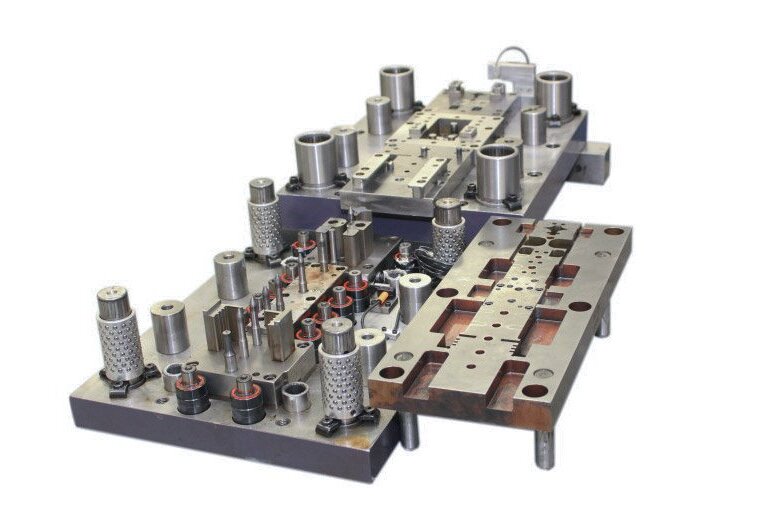

Diseñar pensando en herramientas y troqueles estándar

El uso de herramientas estándar reduce los costes y los plazos de entrega. Los punzones, matrices o herramientas de plegado personalizados suponen un gasto adicional y ralentizan la producción. Diseñar piezas que se ajusten a las matrices estándar de plegado, punzonado o estampado ahorra tiempo de preparación y evita costes de utillaje especial.

Por ejemplo, la elección de tamaños de orificios y radios de curvatura que coincidan con las herramientas disponibles elimina la necesidad de operaciones secundarias. Los ángulos, patrones de orificios y dimensiones de brida estándar mejoran la uniformidad en todas las series de producción. Diseñar teniendo en cuenta las herramientas estándar garantiza resultados fiables al tiempo que mantiene los costes bajo control.

Mantenimiento y accesibilidad

Diseñar para el mantenimiento ayuda a que los conjuntos sigan funcionando a lo largo del tiempo. Los productos fáciles de mantener duran más y funcionan de forma más fiable.

Fácil desmontaje para reparaciones y mejoras

Las piezas deben poder desmontarse fácilmente sin dañar los componentes circundantes. Utilizar elementos de fijación estándar y dejar puntos de acceso despejados agiliza el desmontaje. Por ejemplo, los paneles fijados con tornillos en lugar de soldaduras permiten sustituirlos sin necesidad de cortar ni amolar.

Los diseñadores también deben evitar los componentes estrechamente anidados que bloquean las herramientas o limitan el acceso manual. Las pestañas y los elementos de alineación ayudan a que las piezas vuelvan a su sitio durante el montaje, reduciendo los errores y facilitando el proceso.

Diseño para uso y mantenimiento a largo plazo

La durabilidad no sólo depende de la elección del material, sino también de cómo se va a mantener el producto. Añadir refuerzos donde es probable el desgaste, dejar espacio para la lubricación y diseñar componentes reemplazables alargan la vida del producto.

Las bisagras, las juntas y los cierres son puntos de fallo habituales. Si estas zonas se diseñan para un uso repetido y una fácil sustitución, los conjuntos seguirán funcionando durante años. Los diseños de fácil mantenimiento también reducen el coste total de propiedad para los usuarios finales, lo que hace que los productos sean más fiables y atractivos con el paso del tiempo.

Incluso los mejores diseños pueden tener problemas si no se tienen en cuenta el montaje y la fabricación desde el principio. Estos ocho consejos se centran en las áreas problemáticas más comunes y en soluciones prácticas para que los ensamblajes sean más resistentes, fáciles de producir y fiables.

Si necesita más ayuda, puede ponerse en contacto con nosotros en Shengen. Comparta su modelo CAD 3D con nuestro equipoy podremos revisar su diseño, sugerirle mejoras y proporcionarle un presupuesto rápido y práctico.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.