Moderne Produkte benötigen oft Blechteile mit präzisen Biegungen. Manchmal kann die falsche Biegung die Montage erschweren. Viele Ingenieure und Manager stehen vor der Herausforderung, die richtige Biegemethode zu wählen. In diesem Beitrag erfahren Sie alles über die Grundlagen, praktische Tipps und gängige Biegemethoden. So können Sie fundierte Entscheidungen treffen und häufige Fehler vermeiden.

Das Biegen von Blechen ist der Schlüssel, um flache Metalle in funktionale Teile zu verwandeln. Wenn Sie die Methoden und bewährten Verfahren verstehen, können Sie bessere Teile auswählen und fundiertere Entscheidungen treffen. Sind Sie bereit, die Grundlagen und Details zu lernen? Lesen Sie weiter.

Was ist Blechbiegen?

Beim Blechbiegen wird eine Kraft auf ein Metallblech ausgeübt, um es in einem bestimmten Winkel zu biegen. Das Material bleibt in einem Stück, ändert aber seine Form. Üblicherweise werden Werkzeuge wie ein Stempel und eine Matrize in einer Abkantpresse verwendet. Das Blech biegt sich, wenn der Stempel es in die Matrize drückt. Die endgültige Form hängt von der Geometrie des Werkzeugs, der angewandten Kraft und der Art des Materials ab.

Mit diesem Verfahren können einfache Winkel oder komplexe Formen hergestellt werden. Zu den üblichen Biegungen gehören V-Biegungen, U-Biegungen und Kanäle. Das Biegen kann in einem Schritt oder in mehreren Durchgängen erfolgen. Die gewählte Methode beeinflusst die Biegegenauigkeit, die Rückfederung und die Produktionsgeschwindigkeit.

Übliche Biegemethoden

Jede Biegemethode ist unter bestimmten Bedingungen am effektivsten. Die richtige Wahl hängt von der Konstruktion des Teils, dem Materialtyp und den Produktionsanforderungen ab.

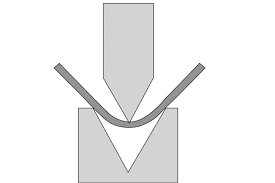

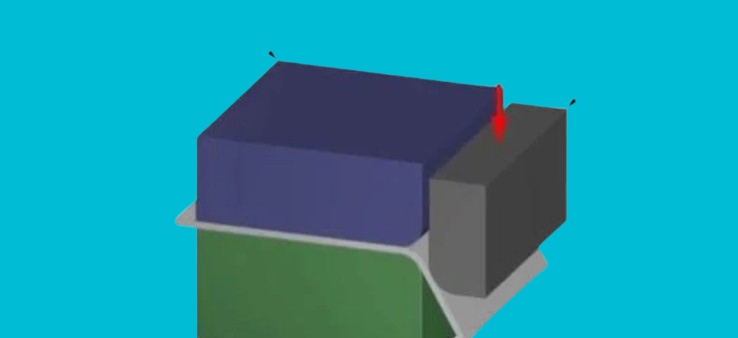

Luftbiegen

Das Luftbiegen ist die gebräuchlichste Methode des Biegens. Dabei wird das Metall mit einem Stempel in eine V-förmige Matrize gedrückt, wobei der Stempel den Boden nicht berührt. Das Blech biegt sich, indem es nur die Kanten der Matrize und die Spitze des Stempels berührt.

Diese Methode ermöglicht flexible Biegewinkel mit denselben Werkzeugen. Sie erfordert weniger Kraftaufwand als andere Methoden. Allerdings kommt es zu einer stärkeren Rückfederung, so dass die Genauigkeit von der Maschinensteuerung und den Fähigkeiten des Bedieners abhängt.

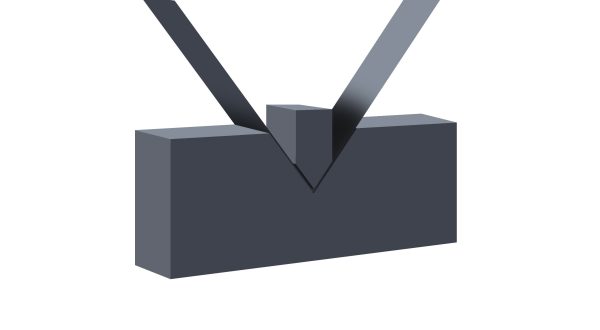

Bodenbildung

Beim Bombieren, auch bekannt als Bodenbiegen, wird das Blech vollständig in die Matrize gedrückt. Der Stempel berührt das Material, bis es am Boden des V sitzt. Dies führt zu einer besseren Genauigkeit und weniger Rückfederung als beim Luftbiegen.

Sie erfordert einen höheren Kraftaufwand und spezielle Stempel-Matrizensätze für jeden Winkel. Diese Methode ist ideal, wenn hohe Präzision und Wiederholbarkeit in größeren Serien erforderlich sind.

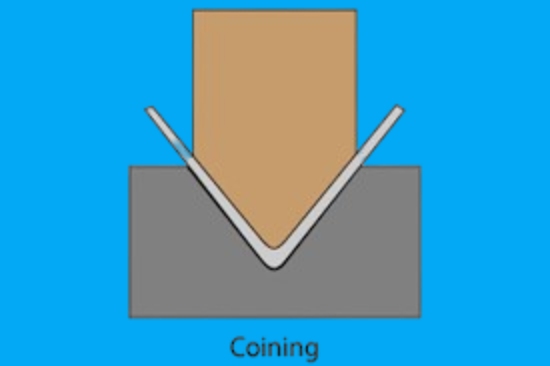

Prägung

Beim Prägen wird der Stempel mit sehr hohem Druck tief in das Material gepresst. Dadurch wird die Kontaktfläche abgeflacht und das Metall an der Biegung leicht verdünnt. Das Ergebnis ist eine scharfe Biegung mit fast keiner Rückfederung.

Das Prägen bietet die höchste Genauigkeit, belastet aber die Werkzeuge und Maschinen. Es eignet sich am besten für sehr kleine oder detaillierte Teile, die enge Toleranzen erfordern.

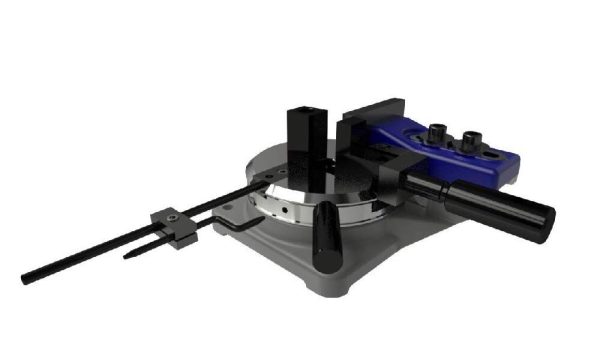

Rotationsbiegen

Beim Rotationsbiegen wird eine rotierende Matrize verwendet, um die Biegung zu formen, während sich der Stempel nach unten bewegt. Durch die Drehbewegung werden Reibung und Abdrücke auf dem Metall verringert. Diese Methode wird häufig zum Biegen von Rohren oder beschichteten Materialien verwendet, bei denen die Oberflächenqualität wichtig ist.

Es ist auch hilfreich beim Formen von 90°-Biegungen ohne Rückfederung. Beim Rotationsbiegen kann man über 90° hinaus biegen, ohne die Oberfläche des Teils zu beschädigen.

Rollbiegen

Walzenbiegen verwendet drei Walzen, um das Blech allmählich in eine Kurve zu biegen. Das Blech läuft durch die Walzen, die über einen längeren Bereich Druck ausüben. Dieses Verfahren wird für die Herstellung von Zylindern oder Teilen mit großen Radien verwendet.

Das Walzbiegen ist langsamer und bei engen Winkeln weniger präzise. Aber es eignet sich gut für große Teile oder kontinuierliche Kurven in dicken Materialien.

Wischbiegen

Beim Wischbiegen wird ein Druckkissen verwendet, um den Bogen in Position zu halten. Ein Stempel drückt dann die freie Kante entlang einer geraden Wischmatrize nach unten. Diese Methode wird häufig zur Herstellung von Flanschen an der Kante eines Teils verwendet.

Das Wischbiegen ist schnell und einfach. Es kann jedoch Spuren auf dem Material hinterlassen und erfordert möglicherweise besondere Sorgfalt bei der Kontrolle des Biegewinkels und der Rückfederung.

V-Biegen

Beim V-Biegen wird das Blech mit einem Stempel in eine V-förmige Matrize gedrückt. Dies kann als Luft- oder Bodenbiegen erfolgen, je nachdem, wie tief der Stempel geht.

Sie ist die am häufigsten verwendete Biegeform. Sie ist flexibel und eignet sich für viele Winkel und Teiletypen. Der Winkel hängt von der Stempeltiefe und der Materialrückfederung ab.

U-Biegen

Beim U-Biegen wird mit Hilfe eines Stempels und einer Matrize ein U-förmiger Kanal erzeugt. Dabei wird das Blech in einem Schritt zweimal gebogen. Diese Methode ist hilfreich für Kanäle, Gehegeund Auflagekonsolen.

Sie erfordert eine sorgfältige Werkzeugkonstruktion, um die Form des Teils zu kontrollieren und Verformungen zu vermeiden. Beim U-Biegen ist die Rückfederung in der Regel größer als beim V-Biegen.

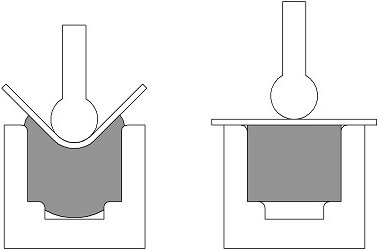

Säumen

Säumen faltet die Blechkante über sich selbst. Er wird verwendet, um Kanten zu verstärken, scharfe Ecken zu entfernen oder einen sauberen Abschluss zu schaffen. Der Saum besteht aus zwei Stufen: zuerst wird er gebogen, dann wird er abgeflacht.

Diese Methode ist Standard bei Gehäusen, Abdeckungen oder Teilen, bei denen das Aussehen der Kanten wichtig ist. Sie erfordert eine genaue Kontrolle, um Risse oder ungleichmäßige Falten zu vermeiden.

Faktoren, die den Biegeprozess beeinflussen

Mehrere Faktoren beeinflussen das Biegen von Metall und die Genauigkeit des fertigen Teils. Die Kenntnis dieser Faktoren kann helfen, die Qualität der Teile zu verbessern und Fehler beim Biegen zu vermeiden.

Biegezugabe

Biegezugabe ist die Länge des Materials, die für eine Biegung benötigt wird. Wenn Metall gebogen wird, wird es an der Außenseite leicht gedehnt und an der Innenseite zusammengedrückt. Die Biegezugabe hilft, dies zu berücksichtigen.

Formel für die Biegezulage:

BA = A × (π/180) × (R + K × T)

Wo:

- A = Biegewinkel (in Grad)

- R = Innerer Biegeradius

- T = Materialstärke

- K = K-Faktor (typischerweise zwischen 0,3-0,5 für die meisten Materialien)

Mit dieser Formel können Sie berechnen, wie viel länger das flache Blech vor dem Biegen sein sollte.

Biegeradius und Winkel

Die Biegeradius ist der Innenradius der Biegung. Ein größerer Radius führt zu einer geringeren Belastung und einem geringeren Risiko von Rissen. Scharfe Biegungen in dicken oder starren Materialien können zum Versagen des Teils führen.

- Eine typische Regel: Der Biegeradius sollte bei den meisten Metallen mindestens so groß sein wie die Materialstärke.

- Der Biegewinkel ist der Gesamtwinkel, der nach dem Biegen entsteht. Zum Beispiel bildet ein 90°-Winkel eine rechtwinklige Biegung.

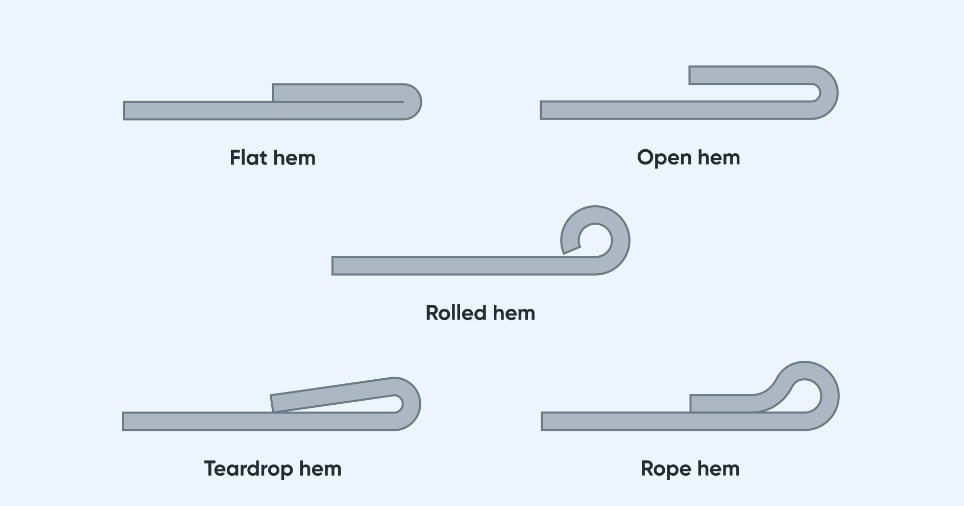

K-Faktor

Die K-Faktor ist das Verhältnis zwischen der Lage der neutralen Achse und der Materialdicke. Es wirkt sich auf die Biegezugabe aus und bestimmt, wie stark sich das Material dehnt.

K = t / T

Wo:

- t = Abstand von der Innenfläche zur neutralen Achse

- T = Gesamtdicke des Materials

Gemeinsame K-Faktor-Werte:

- Weiches Aluminium: 0,33

- Baustahl: 0,42

- Rostfreier Stahl: 0,45

Sie können den K-Faktor je nach Materialtyp, Dicke und Biegeverfahren anpassen.

Rückfederungseffekt

Nach dem Biegen neigt das Metall dazu, leicht in seine ursprüngliche Form "zurückzuspringen". Dies ist auf die elastische Rückfederung des Materials zurückzuführen. Wenn dies nicht berücksichtigt wird, ist der Biegewinkel nicht korrekt.

Zum Umgang mit Rückfederung:

- Überbiegen Sie leicht über den Zielwinkel hinaus

- Verwenden Sie Bottoming oder Coining, um den Effekt zu reduzieren

Beispiel:

Wenn eine 90°-Biegung in Edelstahl angestrebt wird, muss die Presse möglicherweise einen Winkel von 88° formen, um das richtige Ergebnis nach der Rückfederung zu erzielen.

Tipps zum Biegen von Blechen

Ein gut durchdachtes Produkt kann Produktionsprobleme reduzieren, Materialversagen verhindern und die endgültige Passform verbessern. Die folgenden Tipps helfen dabei, sauberere, stärkere und kostengünstigere Biegungen zu erstellen.

Best Practices für die Platzierung von Löchern und Schlitzen

Vermeiden Sie es, Löcher oder Schlitze zu nahe an der Biegelinie anzubringen. Während des Biegens können diese Merkmale verformt werden oder reißen.

Allgemeine Regel: Die Löcher müssen mindestens 2× Materialstärke (T) von der gebogenen Kante weg.

Beispiel: Bei 1,5 mm dickem Stahl sollten die Löcher nicht näher sein als 3 mm von der Biegelinie aus.

Wenn das Loch enger sein muss, sollten Sie das Teil vor dem Stanzen vorbiegen oder eine Verstärkung hinzufügen, um Verformungen zu vermeiden.

Richtlinien für die Mindestflanschlänge

Die Flansch ist der flache Bereich, der sich von der Biegung aus erstreckt. Wenn er zu kurz ist, kann die Matrize oder der Stempel das Teil beschädigen.

Formel für die Mindestflanschlänge (Luftbiegung):

Min Flansch = V × 0,5

Wo:

- V = Breite der Matrizenöffnung (in der Regel ~8×T für Standardwerkzeuge)

Beispiel: Für ein 2 mm dickes Blech mit einer V-Matrizenöffnung von 16 mm:

Min. Flansch = 16 × 0,5 = 8 mm

Wenn der Flansch kürzer ist, benötigen Sie möglicherweise spezielle Werkzeuge oder eine andere Biegefolge.

Abgeschrägte Seiten

Scharfe Ecken in der Nähe von Biegungen können Risse oder Falten verursachen. Durch das Anfasen der Kante wird überschüssiges Material entfernt und die Belastung verringert.

Tipp: Fasen oder Abrunden von Ecken, die sich in der Nähe der Endzone befinden, insbesondere bei dickeren Teilen oder hochfesten Materialien.

Auch ein 45° Abschrägung kann Rissbildung verhindern und das Aussehen verbessern.

Loch Entfernung von Bend

Eine zweite Regel für den Lochabstand:

Befindet sich das Loch auf der Innenfläche einer Kurve, legen Sie sie zumindest:

Abstand = Radius + 1,5 × T

Wenn es in der Außenflächeverwenden:

Entfernung = Radius + 3 × T

Dadurch wird eine Verformung vermieden, wenn das Metall gedehnt oder gestaucht wird.

Biege-Relief

Eine Biegeerleichterung ist eine Kerbe oder ein Schlitz an der Biegelinie, um Risse und Verformungen zu verhindern. Sie ermöglicht es dem Material, sich beim Biegen frei zu bewegen.

Vorschlag für das Design:

- Reliefbreite ≥ Materialstärke

- Entlastungstiefe ≥ Biegeradius + 1,5 × T

Verwenden Sie eine Biegeentlastung, wenn zwei Biegungen nahe beieinander liegen oder wenn ein Flansch eine andere Fläche umschlingt.

Prüfen Sie das flache Muster

Prüfen Sie vor dem Biegen immer das flache Muster im CAD. Stellen Sie sicher, dass das flache Layout genaue Biegezugaben, den korrekten K-Faktor und die richtige Platzierung der Merkmale enthält.

Verwenden Sie Biegetabellen in CAD, um diesen Schritt zu automatisieren und Fehler zu reduzieren. Exportieren Sie das flache Layout mit der korrekten Entfaltung für das Laserschneiden oder Stanzen.

Die Biegelinie ist parallel zu einer Seite

Stellen Sie sicher, dass mindestens eine Biegelinie parallel zu einer Seite des Blechs verläuft. Dies verbessert die Ausrichtung beim Einrichten und vereinfacht die Verwendung von Vorrichtungen.

Vermeiden Sie komplexe Winkel, es sei denn, dies ist notwendig. Gerade, parallele Biegungen sind schneller und genauer.

Schlussfolgerung

Beim Blechbiegen werden flache Bleche in funktionale 3D-Teile verwandelt. Bei diesem Verfahren kommen verschiedene Methoden zum Einsatz, darunter Luftbiegen, Tiefziehen und Prägen - jede mit ihren Vor- und Nachteilen. Schlüsselfaktoren wie Biegezugabe, Radius, K-Faktor und Rückfederung wirken sich direkt auf die Genauigkeit aus. Der Einsatz der richtigen Methode und Konstruktion verbessert die Qualität der Teile und verkürzt die Produktionszeit.

Benötigen Sie Hilfe bei Ihrem Blechbiegeprojekt? Erzählen Sie uns, woran Sie gerade arbeitenund unser Ingenieurteam wird Ihnen schnelles Feedback, DFM-Vorschläge und genaue Angebote unterbreiten - und das alles innerhalb von 24 Stunden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.