Для современных изделий часто требуются детали из листового металла с точными изгибами. Иногда неправильный изгиб может затруднить сборку. Многие инженеры и менеджеры сталкиваются с проблемами при выборе правильного метода гибки. В этой статье мы расскажем вам об основах, практических советах и популярных типах, что позволит вам принимать взвешенные решения и избегать распространенных ошибок.

Гибка листового металла - это ключ к превращению плоского металла в функциональные детали. Если вы поймете методы и лучшие практики, вы сможете выбирать лучшие детали и делать более обоснованный выбор. Готовы узнать основы и детали? Продолжайте читать.

Что такое гибка листового металла?

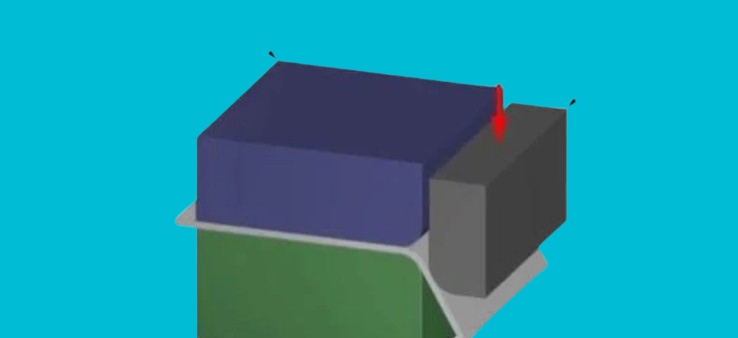

Гибка листового металла - это процесс приложения силы к металлическому листу, чтобы заставить его согнуться под определенным углом. Материал остается цельным, но меняет форму. Обычно используются такие инструменты, как пуансон и матрица в листогибочном прессе. Лист сгибается, когда пуансон вдавливает его в матрицу. Конечная форма зависит от геометрии инструмента, прилагаемого усилия и типа материала.

Этот процесс позволяет создавать как простые углы, так и сложные формы. К распространенным видам изгибов относятся V-образные, U-образные и швеллеры. Гибка может выполняться за один шаг или за несколько проходов. Выбранный метод влияет на точность изгиба, обратную пружину и скорость производства.

Распространенные методы гибки

Каждый метод гибки наиболее эффективен в определенных условиях. Правильный выбор зависит от конструкции детали, типа материала и производственных потребностей.

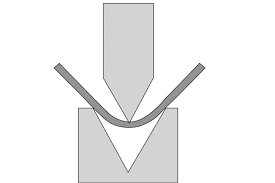

Воздушная гибка

Воздушная гибка - самый распространенный метод гибки. При этом используется пуансон для вдавливания металла в V-образный штамп, но пуансон не касается дна. Лист сгибается, касаясь только краев штампа и кончика пуансона.

Этот метод позволяет изменять угол изгиба с помощью тех же инструментов. Он требует меньших усилий, чем другие методы. Однако он имеет большую обратную пружину, поэтому точность зависит от управления станком и навыков оператора.

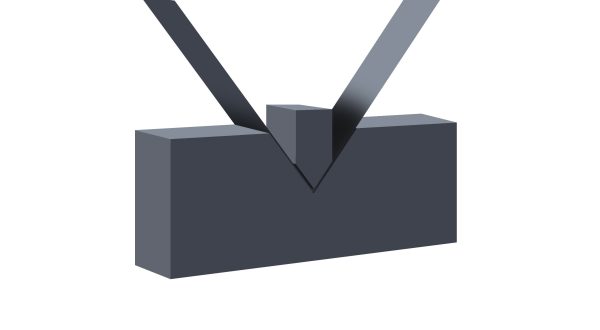

дно

При доводке, также известной как гибка снизу, лист полностью вдавливается в штамп. Пуансон касается материала до тех пор, пока он не упирается в нижнюю часть V. Это обеспечивает более высокую точность и меньшую обратную пружину по сравнению с воздушной гибкой.

Для этого требуется большее усилие и специальные наборы штампов для каждого угла. Этот метод идеален, когда требуется высокая точность и повторяемость при больших партиях.

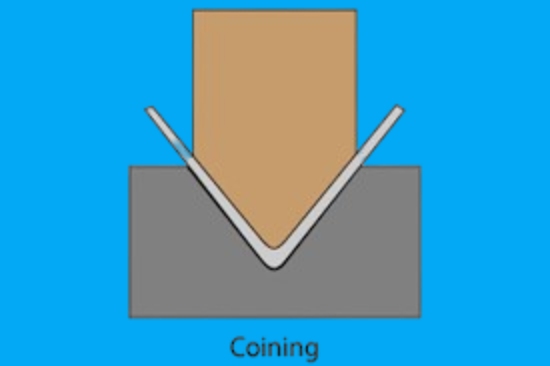

Чеканка

При чеканке используется очень высокое давление для глубокого вдавливания пуансона в материал. Это сглаживает зону контакта и немного утончает металл в месте сгиба. В результате получается резкий изгиб с почти нулевой пружинящей спинкой.

Чеканка обеспечивает наивысшую точность, но создает нагрузку на инструменты и станки. Лучше всего она подходит для очень маленьких или детализированных деталей, требующих жестких допусков.

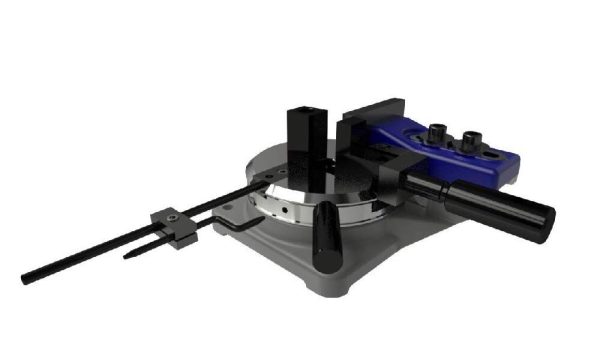

Роторная гибка

При ротационной гибке используется вращающийся штамп для формирования изгиба по мере продвижения пуансона вниз. Вращающееся движение уменьшает трение и следы на металле. Этот метод часто используется для гибки труб или материалов с покрытием, где важно качество поверхности.

Она также помогает формировать изгибы под углом 90° без пружинящей спинки. Ротационная гибка позволяет сгибать детали более чем на 90° без повреждения поверхности детали.

Гибка рулонов

Гибка валков Использует три ролика для постепенного изгибания листа в кривую. Лист проходит через ролики, которые оказывают давление на большую площадь. Этот метод используется для изготовления цилиндров или деталей с большим радиусом.

Гибка вальцами медленнее и менее точна при обработке узких углов. Но он хорошо подходит для больших деталей или непрерывных изгибов в толстых материалах.

Протрите изгиб

При сгибании салфетки используется прижимная подушка для фиксации листа в нужном положении. Затем пуансон проталкивает свободный край вниз вдоль прямого штампа. Этот метод часто используется для создания фланцев на кромке детали.

Сгибание с помощью салфетки - быстрый и простой процесс. Однако он может оставлять следы на материале и может потребовать особой тщательности при контроле угла изгиба и пружинящего возврата.

V-образный изгиб

V-образная гибка формирует лист, вдавливая его в V-образный штамп с помощью пуансона. Это может быть воздушная гибка или гибка снизу, в зависимости от того, насколько глубоко проходит пуансон.

Это наиболее широко используемая форма гибки. Она гибкая и подходит для различных углов и типов деталей. Угол зависит от глубины пуансона и упругости материала.

U-образный изгиб

U-гибка создает U-образный канал с помощью пуансона и штампа. При этом лист сгибается дважды за один прием. Этот метод полезен для изготовления каналов, корпуса, и опорные кронштейны.

Она требует тщательного проектирования инструмента для контроля формы детали и предотвращения деформации. U-образная гибка обычно сопровождается большей пружинистостью, чем V-образная.

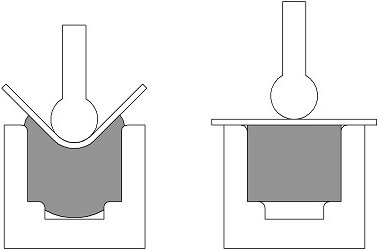

Подшивание

Подшивание Загибает край листа на себя. Он используется для укрепления краев, удаления острых углов или создания чистовой отделки. Подшивка состоит из двух этапов: сначала подгиб, затем сплющивание.

Этот метод является стандартным для корпусов, крышек или деталей, для которых важен внешний вид краев. Он требует жесткого контроля, чтобы избежать растрескивания или неровных складок.

Факторы, влияющие на процесс гибки

На то, как гнется металл, и на точность конечной детали влияют несколько факторов. Знание этих факторов может помочь повысить качество деталей и избежать ошибок при гибке.

Допуск на изгиб

Припуск на изгиб это длина материала, необходимая для изгиба. Когда металл сгибается, он слегка растягивается с внешней стороны и сжимается с внутренней. Припуск на изгиб помогает это учесть.

Формула пособия на изгиб:

BA = A × (π/180) × (R + K × T)

Где:

- A = угол изгиба (в градусах)

- R = Внутренний радиус изгиба

- T = Толщина материала

- K = K-фактор (обычно в пределах 0,3-0,5 для большинства материалов)

Эта формула поможет вам рассчитать, насколько длинным должен быть плоский лист перед сгибанием.

Радиус и угол изгиба

The радиус изгиба внутренний радиус изгиба. При большем радиусе напряжение меньше и вероятность растрескивания меньше. Резкие изгибы в толстых или жестких материалах могут привести к поломке детали.

- Типичное правило: Радиус изгиба должен быть как минимум равен толщине материала для большинства металлов.

- Угол изгиба - это общий угол, образующийся после сгибания. Например, угол 90° образует прямой угол.

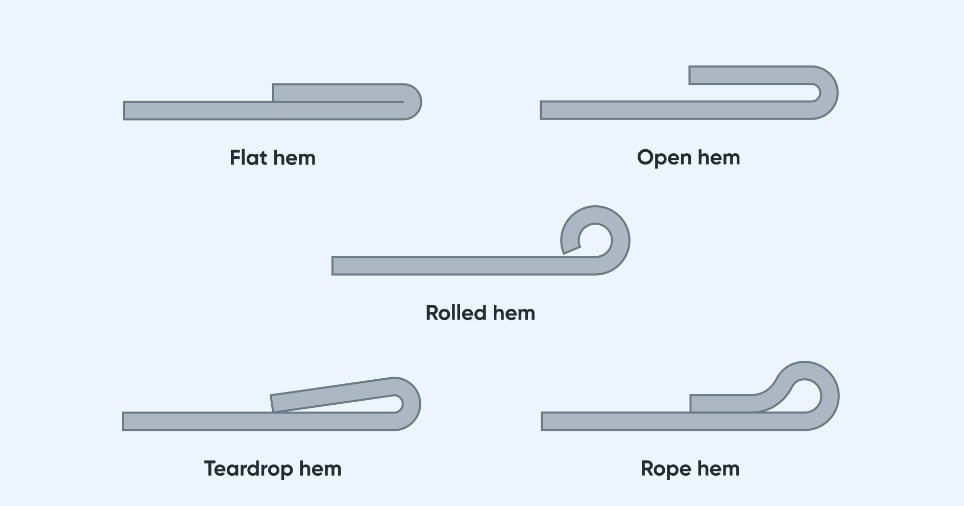

К-фактор

The К-фактор это соотношение между расположением нейтральной оси и толщиной материала. Он влияет на припуск на изгиб и помогает определить, насколько сильно растягивается материал.

K = t / T

Где:

- t = Расстояние от внутренней поверхности до нейтральной оси

- T = Общая толщина материала

Общие значения коэффициента K:

- Мягкий алюминий: 0,33

- Мягкая сталь: 0,42

- Нержавеющая сталь: 0,45

Вы можете настроить коэффициент K-Factor в зависимости от типа материала, толщины и способа сгибания.

Эффект пружины

После сгибания металл имеет тенденцию слегка "пружинить", возвращаясь к своей первоначальной форме. Это связано с упругим восстановлением материала. Если это не учесть, угол изгиба будет смещен.

Чтобы справиться с пружина:

- Слегка отклонитесь от заданного угла

- Используйте дно или чеканку, чтобы уменьшить эффект

Пример:

Если вы хотите получить изгиб 90° в нержавеющей стали, то для достижения правильного результата после пружинящего отката пресса может потребоваться сформировать угол 88°.

Советы по проектированию гибки листового металла

Хорошо спроектированное изделие может уменьшить производственные проблемы, предотвратить разрушение материала и улучшить конечную посадку. Приведенные ниже советы помогут создать более чистые, прочные и экономически эффективные изгибы.

Лучшие практики по размещению отверстий и пазов

Не располагайте отверстия или прорези слишком близко к линии сгиба. Во время сгибания эти элементы могут деформироваться или порваться.

Общее правило: Сохраняйте отверстия не менее 2× толщина материала (T) от согнутого края.

Пример: Для стали толщиной 1,5 мм отверстия должны располагаться не ближе, чем 3 мм от линии сгиба.

Если отверстие должно быть ближе, подумайте о предварительной гибке детали перед перфорацией или добавлении усиления для предотвращения деформации.

Рекомендации по минимальной длине фланца

The фланец это плоский участок, выходящий за пределы изгиба. Если он слишком короткий, штамп или пуансон может повредить деталь.

Формула минимальной длины фланца (воздушный изгиб):

Минимальный фланец = V × 0,5

Где:

- V = ширина отверстия штампа (обычно ~8×T для стандартных инструментов)

Пример: Для листа толщиной 2 мм с отверстием V-образного штампа 16 мм:

Минимальный фланец = 16 × 0,5 = 8 мм

Если фланец короче этого значения, вам может потребоваться специальная оснастка или другая последовательность гибки.

Боковые стороны с фаской

Острые углы вблизи сгибов могут привести к разрывам или морщинам. Снятие фаски с края удаляет излишки материала и снижает напряжение.

Совет: Снимайте фаску или скругляйте углы, которые будут находиться вблизи торцевой зоны, особенно на толстых деталях или высокопрочных материалах.

Даже Фаска 45° предотвращает растрескивание и улучшает внешний вид.

Дыра Расстояние от Бенда

Второе правило для расстояния между отверстиями:

Если отверстие находится на внутреннее лицо изгиб, поместите его хотя бы на место:

Расстояние = Радиус + 1,5 × T

Если она находится на внешнее лицо, использовать:

Расстояние = Радиус + 3 × T

Это позволяет избежать деформации при растяжении или сжатии металла.

Облегчение изгиба

Разгрузка при изгибе - это выемка или прорезь на линии сгиба для предотвращения разрыва и деформации. Он позволяет материалу свободно двигаться во время сгибания.

Предложение по дизайну:

- Ширина рельефа ≥ толщина материала

- Глубина рельефа ≥ радиус изгиба + 1,5 × T

Используйте облегчение изгиба, когда два изгиба расположены близко или когда фланец огибает другую поверхность.

Проверьте плоский узор

Перед гибкой всегда просматривайте плоскую деталь в САПР. Убедитесь, что плоская схема включает точные припуски на изгиб, правильный коэффициент K и правильное расположение элементов.

Используйте таблицы изгибов в САПР, чтобы автоматизировать этот этап и сократить количество ошибок. Экспортируйте плоский макет с правильным разворачиванием для лазерной резки или штамповки.

Линия сгиба параллельна стороне

Убедитесь, что хотя бы одна линия сгиба параллельна одной стороне листа. Это улучшает выравнивание при настройке и упрощает использование приспособлений.

Избегайте сложных углов, если в этом нет необходимости. Прямые, параллельные изгибы быстрее и точнее.

Заключение

Гибка листового металла превращает плоские листы в функциональные 3D-детали. Этот процесс включает в себя различные методы, в том числе воздушную гибку, доводку и чеканку - каждый из них имеет свои преимущества и недостатки. Ключевые факторы, такие как припуск на изгиб, радиус, коэффициент K и обратная пружина, напрямую влияют на точность. Правильное использование метода и конструкции повышает качество деталей и сокращает время производства.

Нужна помощь с проектом по гибке листового металла? Расскажите нам, над чем вы работаетеНаша команда инженеров быстро предоставит отзывы, предложения по DFM и точные расценки - и все это в течение 24 часов.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.