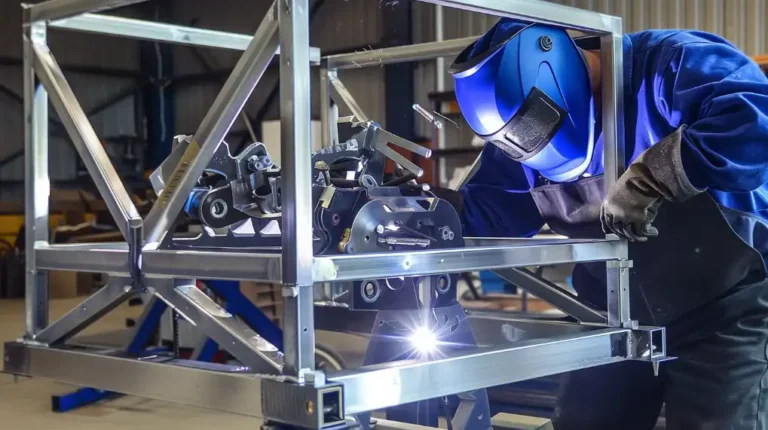

溶接組立は、精密さと技術を必要とする製造業の重要な工程である。熱、圧力、またはその両方を利用して部品を接合する。しかし、溶接組立をマスターするのは難しいことです。丈夫で耐久性のある接合には、適切な技術と方法が不可欠です。

溶接組立は、自動車、航空宇宙、建設などの産業にとって非常に重要です。ベスト・プラクティスに従うことで、溶接の強度と品質を高めることができます。そのテクニックを詳しく見てみましょう。

溶接アセンブリとは?

溶接アセンブリは、2つ以上の金属部品を接合するために使用される方法です。これは、充填材とともに熱、圧力、またはその両方を加えることによって行われる。主な目的は、応力や環境要因に対応できる強力で永久的な接合を形成することである。

MIG溶接、TIG溶接、棒溶接など、さまざまな手法がある。それぞれの方法には、材料や用途によって長所がある。

組立における標準溶接技術

溶接にはさまざまな手法があり、それぞれに利点がある。各手法は、プロジェクトのニーズに応じて、さまざまな用途に適しています。

MIG溶接

ミグ溶接 は一般的な製造方法である。迅速で使いやすいことで知られている。この技法は、連続したワイヤー電極とシールド・ガスを使用して強力な接合を実現する。MIG溶接は大量生産に最適で、鉄やアルミニウムなど多くの金属に適している。

TIG溶接

TIG溶接 は、きれいで正確な溶接を行うことで知られている。タングステン電極で熱を発生させ、フィラー・ロッドで材料を接合する。この方法はMIG溶接より遅いが、より高品質な結果が得られる。細かいプロジェクトや、ステンレス鋼やチタンなどの素材に最適です。

スティック溶接

スティック溶接SMAW(シールド金属アーク溶接)としても知られ るこの溶接法は、最も柔軟性の高い方法のひとつ である。フラックスで被覆された消耗電極を使用し、熱を発生させて溶接プールを形成する。スティック溶接は一般的に屋外で使用され、厚い材料の溶接に適している。

溶接プロセス選択に影響を与える要因

適切な溶接工程は、いくつかの要因に左右される。これらの要因によって、強度、信頼性、コスト効 率の高い溶接が保証される。

素材に関する考察

溶接する材料は、選択するプロセスに影響する。金属が異なれば、必要な溶接方法も異なる。例えば、アルミニウムの場合、きれいで正確な 溶接にはTIG溶接が必要である。スチールはより柔軟である。必要な厚みと強度に応じて、MIG溶接またはスティック溶接が可能です。

継手の設計と溶接の位置

接合部の設計は溶接工程に影響を与える。例えば、T字継手や突合せ継手では、強固な接合を実現するために特殊な技術が必要になる場合がある。溶接位置も重要である。平らな位置、水平な位置、垂直な位置、頭上 の位置での溶接は、作業の容易さや困難さに影響 する。

速度要件

大量生産環境では、通常、迅速な溶接技術が必要となる。MIG溶接やスポット溶接は、迅速かつ効 率的であるため、好まれる。少量生産で精密な作業には、速度は遅いが TIG溶接が適している。

溶接アセンブリに使用される材料

溶接アセンブリに使用される材料は、溶接プロセス、選択された技術、および最終製品の強度に大きく影響します。以下は、溶接組立品に使用される一般的な材料です:

スチール

鋼は最も一般的な溶接材料のひとつである。強度が高く、汎用性があり、溶接が容易である。炭素鋼、ステンレス鋼、合金鋼など、さまざまな種類の鋼材が存在する。それぞれの鋼種には、溶接の必要性があります。

アルミニウム

アルミニウムは軽量で耐食性に優れているため、航空宇宙や自動車などの産業でよく使用されています。しかし、融点が低く、水分を吸収しやすいため、鋼鉄よりも溶接が難しい。

ステンレス・スチール

ステンレス鋼は耐食性と耐久性で知られています。その外観と耐食性を維持するためには、精密な溶接が必要です。TIG溶接とMIG溶接は、ステンレス鋼のための最も一般的な方法です。

銅および銅合金

銅とその合金は導電性と耐食性に優れている。銅の溶接は、過熱しやすく脆くなりやすいため、慎重な温度管理が必要です。銅合金には一般的にMIGやTIG溶接が使われますが、特定の合金には特殊な技術が必要になる場合もあります。

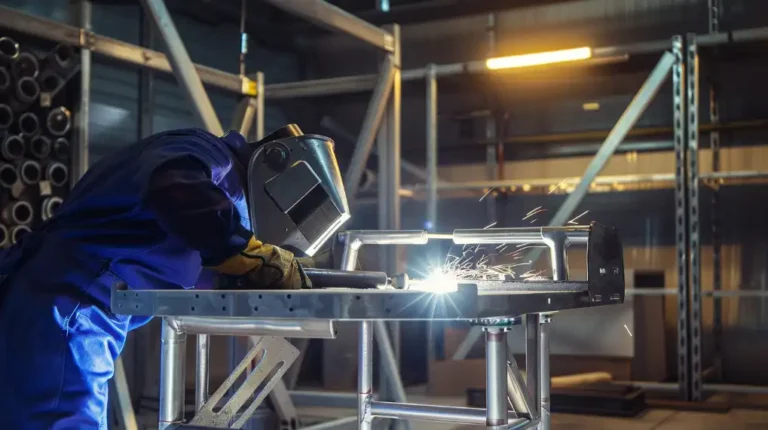

溶接の準備

高品質の溶接を実現するには、適切な準備が極めて重要である。以下は、準備段階で重点を置くべき重要な分野である:

材料の準備と洗浄

溶接の前に、材料を清潔にし、汚染物質がない状 態にする必要がある。錆び、油、汚れ、塗料は、溶接部の強度を弱め、 欠陥の原因となる。洗浄することで、溶接プールが正しく形成され、 溶接結合が強化される。

ジョイントの準備と取り付け

強力な接着を保証するために、材料の端は十分に準備する必要があります。これには、面取り、面取り、あるいは縁を研磨して、ぴったりと合うようにすることが含まれる。接合部のはめあいも重要です。溶接品質の低下につながるような隙間やずれがな いよう、適切に位置合わせする必要がある。

溶接前試験と検査

溶接前試験と検査は、溶接工程を開始する前 に、すべてが正常であることを確認するのに役 立つ。これには、適合性を確保するための材料仕様の確認、接合設計の確認、正確なはめあいの検査などが含まれる。

溶接アセンブリの利点

溶接アセンブリは、その多くの利点のために製造業で人気のある方法です。コスト効率が高く、効率的で、信頼性の高い接合方法です。ここでは、溶接組立の主な利点をいくつかご紹介します:

費用対効果

溶接は多くの場合、以下のような他の接合方法よりも安価である。 リベット またはボルト締めが必要である。これは特に、自動化によって単位当たりのコストが低下する大量生産に当てはまります。さらに、溶接により、以下のような余分な部品が不要になります。 ファスナー材料費と組み立て時間を削減する。

強度と耐久性

溶接接合部は、多くの場合、母材そのものよりも強い。溶接が正しく行われると、周囲の材料と同程度か、それ以上の強度を持つ接合部が形成されます。このため溶接は、強度が重要な用途に最適です。

汎用性

溶接は、鉄鋼、アルミニウム、ステンレス鋼、チタンなど、多くの材料を組み合わせることができる柔軟なプロセスです。また、突合せ、コーナー、エッジ、ティー・ジョイントなど、さまざまなジョイント・タイプに適している。

効率とスピード

溶接は、特に大量生産で一般的なMIGやスポット溶接のような技術では、高速で行われる。高速溶接は、生産時間の短縮と効率の向上に役立ちます。

溶接組み立ての課題

溶接組立には多くの利点がある一方で、いくつかの課題もあります。強固で信頼性の高い溶接を確実に行うには、これらの課題に対処する必要があります。ここでは、溶接組立中に直面する一般的な問題をいくつか紹介します:

溶接工に求められる高い技能

溶接には高度な技術と専門性が要求される。さまざまな材料や技法には、専門的な知識が必要である。経験の浅い溶接工は、弱い溶接部を作り、最終 製品の不具合につながる可能性がある。溶接工が正確かつ安全に作業を行うためには、適切な訓練と認定が必要です。

一貫した品質の維持

手作業による溶接は、生産工程全体の品質を均一に保つために特に難しい。自動化システムは、より一貫性のある結果を達成するのに役立つが、このようなシステムであっても、適切なメンテナンスと校正が必要である。

熱管理と制御

熱が高すぎると、歪み、バーンスルーが生じたり、材 料の特性に影響を与えたりする可能性がある。一方、熱 量が少なすぎると、溶接部が弱くなったり不完全 になったりする。溶接工は、材料の過熱や加熱不足を避けるた め、慎重に技術を調整しなければならない。

材料のばらつきへの対応

溶接に使用される材料は、その組成、厚さ、表面状 態にばらつきがあることが多い。こうした違いは、溶接プロセスや最終製品の品質に影響を与える可能性がある。溶接工は、こうした差異を識別し、強力な接合を確保するために技術を調整できなければなりません。

結論

溶接組立は、製造業において不可欠なプロセスである。溶接は、丈夫で耐久性があり、効率的な接合方法を提供します。適切な溶接技術を正しく選択し、材料と接合部を正しく準備し、ベスト・プラクティスに従うことで、高品質で信頼性の高い溶接を行うことができます。

溶接プロセスを向上させる準備はできていますか? お問い合わせ お客様の溶接アセンブリー技術を最適化し、より良い結果と生産時間の短縮を実現するために、当社がどのようなお手伝いができるか、今すぐお問い合わせください。

よくあるご質問

私のプロジェクトに最適な溶接技術は何ですか? また、それをどのように選択すればよいですか?

適切な溶接技術は、材料の種類、プロジェクトの規模、必要な精度のレベルなどの要因によって異なります。MIGは高速で、大規模なプロジェクトに適していますが、TIGは薄い材料に高い精度を提供します。

溶接は自動化できますか?

はい、溶接はロボット・システムで自動化できます。これらのシステムは、大量生産に最適で、安定した高品質の溶接を行うことができます。

溶接は、持続可能な製造業の創造にどのように貢献できるのか?

溶接は、材料の無駄を減らし、金属製品の修理や再利用を可能にするため、持続可能な方法である。また、高度な溶接技術は、排出ガスを削減し、エネルギー効率を向上させます。

その他のリソース

自動溶接 – 出典:キーエンス

持続可能な製造 – 出典: 用語集

溶接技術 – 出典: Wcwelding

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。