複雑な金属部品の製造には、厳しい公差を達成することから、生産工程全体で一貫した品質を確保することまで、数多くの課題があります。多くのエンジニアやメーカーは、精度と耐久性を実現できる材料の選択と加工方法に苦慮しています。ステンレス鋼のCNC加工は、これらの課題に対する実証済みのソリューションを提供します。

この加工があなたの業界にどのようなメリットをもたらすか、興味はありませんか?ステンレス鋼CNC加工の技術、利点、用途を探るためにお読みください。

ステンレス鋼CNC加工とは?

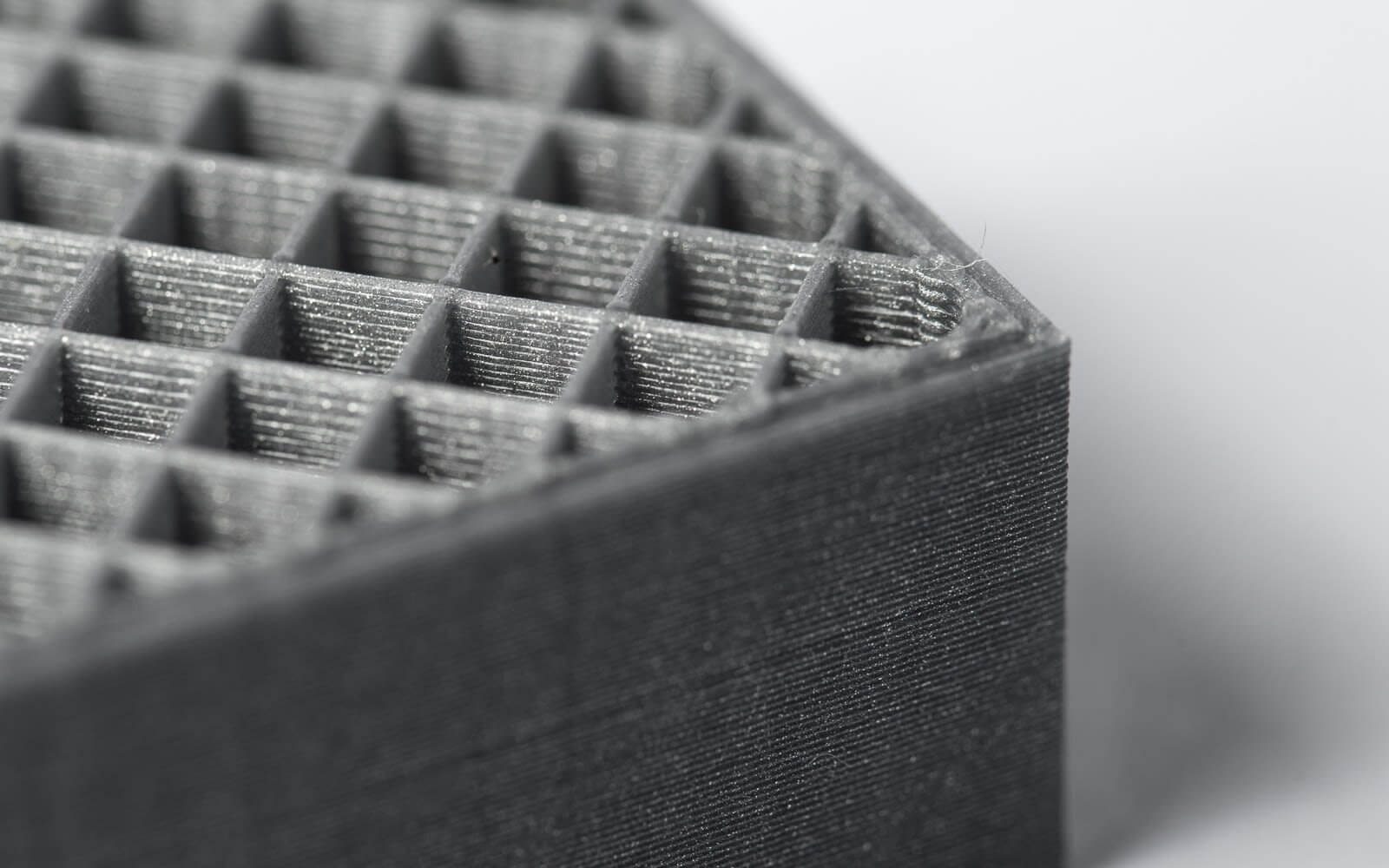

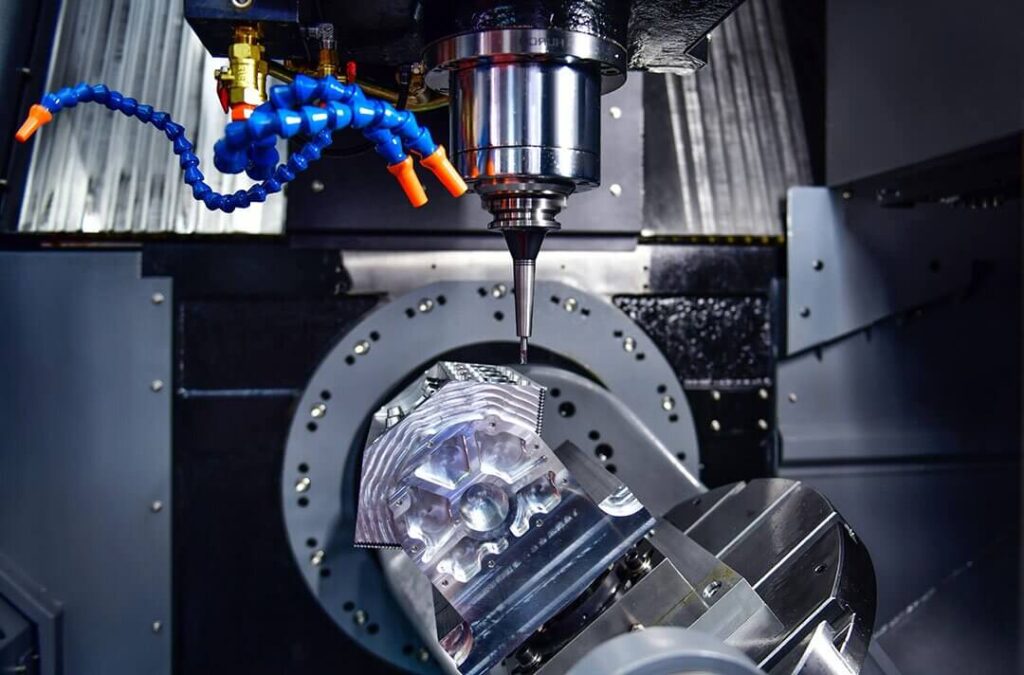

ステンレス鋼のCNC加工では、コンピューター制御の機械を使ってステンレス鋼を切断し、形を整え、精密な部品に仕上げます。フライス加工、旋盤加工、穴あけ加工などの技術により、複雑な設計と厳しい公差を実現します。このプロセスは、加工硬化や熱蓄積などの課題を克服しながら、ステンレス鋼の強度と汎用性を活用します。

CNC加工に適したステンレス鋼の選択

CNC加工に適したステンレス鋼種を選択す ることは、最適な性能、耐久性、加工性を実現す る上で極めて重要である。各鋼種は、特定の用途に適した独自の特性を 備えており、これらの違いを理解することが、情報に基 づいた決定を下すための鍵となる。

各種ステンレス鋼種の違い

ステンレス鋼は、その組成と特性に基づいて異なるグレードに分類されます:

- オーステナイト系ステンレス鋼(300シリーズ): 優れた耐食性と成形性で知られる。一般的なグレードは以下の通り:

- 304: 加工性と耐食性に優れ汎用性が高く、食品加工機器や自動車部品などの汎用用途に最適。

- 316: 耐食性を向上させるモリブデンを含有し、海洋や化学環境に適しているが、304よりも加工が若干難しい。

- 303: 硫黄の添加により機械加工性が向上し、次のような精密部品によく使用される。 ファスナー そしてギア。

- マルテンサイト系ステンレス鋼 (400 Series): 強度と耐摩耗性は高いが、耐食性は低い。416のような鋼種は硫黄が添加されているため機械加工が容易。

- フェライト系ステンレス鋼(400シリーズ): オーステナイト系鋼種に比べ、良好な耐食性と熱伝導性を有し、切削加工も容易。自動車部品によく使用される。

- 二相ステンレス鋼: オーステナイト系とフェライト系の特性を併せ持ち、高強度と優れた耐食性を提供するが、加工性は難しい。

用途に応じたステンレス鋼の選択

適切なグレードの選択は、用途の要件によって異なる:

- 耐腐食性: 塩化物や過酷な化学薬品にさらされる環境では、モリブデンを含む316や二相ステンレス鋼が理想的である。

- 加工性: 大がかりな機械加工が必要なプロジェクトでは、機械加工性が高い303または416ステンレス鋼が好まれる。

- 強度と耐摩耗性: 440Cのようなマルテンサイト鋼種は、工具やベアリングのような高強度用途に適している。

- コスト効率: それほど要求の高くない用途では、304が性能と手頃な価格のバランスを提供する。

被削性における合金元素の役割

合金元素はステンレス鋼の被削性に大きく影響する:

- 硫黄だ: 切削時の摩擦を減らすことで加工性を向上させるが、耐食性は若干低下する(303や416など)。

- モリブデン 耐食性は向上するが、加工硬化が進み、機械加工が難しくなる(316など)。

- ニッケルだ: 304や316のようなオーステナイト系鋼種に不可欠な延性と靭性を促進する。

- クロム: 不働態酸化被膜を形成することで 耐食性を提供。すべてのステンレス鋼に 10.5%以上存在する。

- カーボンだ: 304Lのような低炭素鋼は溶接が必要な場合に使用される。

ステンレス鋼のCNC加工プロセスの種類

CNC機械加工は、ステンレス鋼部品の需要に合わせた様々な工程を提供します。それぞれの技術は、精度と効率を提供しながら、材料の靭性を扱うように設計されています。

フライス加工精度と汎用性

フライス加工 CNCフライス盤は、回転する切削工具を使用して静止しているワークピースから材料を除去するため、複雑な形状、溝、溝を作成するのに理想的です。CNCフライス盤は、公差が厳しく、複雑なデザインの部品を製造するのに優れています。

旋盤加工スピードと正確さを備えたシェイピング

旋回 は、固定された切削工具が加工物を成形している間、加工物を回転させる。この加工は、シャフト、ブッシュ、ファスナーなどの円筒形部品に最適です。

ドリリング穴あけの鍵

掘削 は、組み立てや機能的な目的でステンレス鋼に精密な穴を開けます。CNCボール盤は、深い穴や角度のある穴でも、精度と再現性を提供します。

研削完璧な仕上げ面を実現

研削 は、滑らかな表面仕上げを実現するため、または微調整のために少量の材料を除去するために使用されます。特にステンレス部品の研磨やバリ取りに有効です。

放電加工:複雑なカットのための放電加工

放電加工(EDM)は、電気火花を使用して材料を侵食する非接触プロセスです。複雑なカットや繊細な形状を作成したり、硬化したステンレス鋼部品を加工するのに理想的です。

ステンレス鋼CNC加工の利点

CNC加工には、ステンレス鋼を加工する際にいくつかの利点があります:

- 精度と正確さ: 厳しい公差(0.0002インチまで)を実現し、部品全体で一貫した品質を保証します。

- 耐久性: ステンレススチールの強度と耐食性は、長持ちする部品に最適です。

- 汎用性: 様々な産業における複雑な形状やカスタム設計に適しています。

- 表面品質: 美観と機能性の両方を高める滑らかな仕上げを実現。

- 効率: 自動化されたプロセスは、高い出力品質を維持しながら、無駄と生産時間を削減します。

ステンレス鋼CNC加工に影響を与える要因

ステンレス鋼のCNC加工は、効率、精度、 工具の寿命に影響する様々な要因に左右され る。加工プロセスを最適化し、高品質の結果を得るには、これらの要素を理解することが不可欠です。

材料特性とその影響

高強度、耐食性、加工硬化傾向など、ステンレス鋼のユニークな特性は、その価値を高めると同時に、機械加工の難易度を高めています。

- ワークハードニング: ステンレス鋼は切削中に急速に硬化し、工具の摩耗と加工の難易度を高める。

- 熱伝導率: 熱伝導率が低いため、切削部に熱が集中し、被削材を変形させ、工具寿命を縮める可能性がある。

- タフネス: 高い靭性は、管理が難しい筋状の切り屑につながり、仕上げ面や工具性能に影響を与える。

ステンレス鋼に適した工具の選択

ステンレス鋼の加工では、工具選択が重要な役割を果たす:

- 材料: TiAlNやAlTiNのようなコーティングを施した超硬工具は、耐熱性と耐久性の点で好まれる。

- ジオメトリ: ポジティブなすくい角とシャープなエッジが、切削力と発熱を低減。

- スペシャライズドのインサート: ステンレス鋼用に設計された工具、例えばチ ップブレーカー付きの工具は、切り屑の排出を 管理し、工具の損傷を防ぐのに役立つ。

工具の摩耗とメンテナンス

ステンレス鋼の加工では、工具摩耗が重要な課題である:

- 摩耗のメカニズム: 一般的な問題には、ひずみ硬化や熱蓄積によるフランク摩耗、ビルドアップエッジ、ノッチ摩耗などがある。

- メンテナンスの実践: 定期的な点検、研ぎ、クーラントの使用により、工具の寿命を延ばすことができます。高圧クーラントシステムは、熱を管理し、性能を向上させるのに特に効果的です。

機械校正が品質に与える影響

適切な機械校正は、寸法精度と一貫した結果を保証します:

- 精密アライメント: 定期的な校正は、機械部品の摩耗やミスアライメントによる偏差を最小限に抑えます。

- 品質管理: 正確な機械は、ステンレス鋼部品に要求される厳しい公差を維持しながら、不良品、スクラップ率、再加工コストを削減します。

- 長期的なパフォーマンス: キャリブレーションは、ミスアライメントや誤った設定による部品への過度のストレスを防ぐことで、機械の寿命を延ばします。

ステンレス鋼CNC加工の用途

ステンレス鋼のCNC加工は、堅牢で精密な部品を必要とする分野で不可欠です:

航空宇宙・防衛産業アプリケーション

主な構成要素

- タービンエンジン部品

- 航空機の構造要素

- 精密誘導システム

- 衛星部品

- ミサイルシステム・ハードウェア

医療機器製造

主な用途

- 手術器具

- インプラント機器部品

- 診断機器部品

- 滅菌耐性ハードウェア

- 補綴メカニズム

自動車・重機生産

製造業が中心:

- エンジン部品

- トランスミッション部品

- 排気系エレメント

- サスペンション・メカニズム

- 高応力メカニカル・インターフェース

電子機器および消費財

代表的な用途

- スマートフォンフレーム

- コンピューティング・ハードウェア

- 精密コネクター

- カメラメカニズム

- ウェアラブル技術部品

建築と構造部品

利用シーン

- 建築ファサード

- 構造補強

- 装飾要素

- 外部クラッドシステム

- 耐荷重インフラ

加工性能を向上させるテクニック

ステンレス鋼の加工性能の向上には、発熱、 工具摩耗、材料特性などの課題に対処するた めの主要パラメータと戦略の最適化が必要であ る。以下は、効率、精度、工具寿命を改善する効果的なテクニックである。

切削速度と送り速度の最適化

切削速度と送り速度は、生産性と工具寿命のバランスを取るために非常に重要です:

- 切断速度: 速度が低いと、発熱と工具摩耗が抑えられる が、生産性が低下する可能性がある。ステンレ ス鋼の場合、推奨回転数は40~80 SFMで、材種と工具材料による。

- フィードレート: 高い送り速度は、材料除去率を向上させ、より大きな切り屑にすることで熱を抑えることができる。しかし、過度の送り速度は、仕上げ面を損なったり、工具に過負荷をかけたりする可能性がある。

ステンレス鋼CNC加工の冷却方法

効率的な冷却は、加工中の熱蓄積を管理するために不可欠です:

- 洪水冷却水: 特に高速運転に効果的な冷却と潤滑を提供する。ステンレス鋼には、高い潤滑性を持つ水性クーラントが好ましい。

- ミストクーラント: 浸水クーラントが実用的でない用途に適し、適度な冷却と切り屑排出を提供。

- 高圧クーラントシステム: 切削ゾーンに直接クーラントを供給し、熱放散と切り屑処理を強化。

- エアブラストによるドライ加工: 特に熱衝撃のリスクが高い場合は、安定した温度を維持しながら切り屑を除去するためにエアブラストを使用できる場合もある。

加工中の発熱を管理する

過度の熱は、加工硬化、工具の摩耗、寸法の不正確さの原因となる:

- ツールの形状: 切削抵抗と発熱を抑えるため、すくい角のある工具を使用する。

- カッティングの深さ: 半径方向の切り込み深さを小さくすることで、局所的な加熱を最小限に抑え、軸方向の切り込み深さを大きくして生産性を維持する(高能率フライス加工など)。

- 適応ツールパス: トロコイド加工やクライムフライス加工のような技術は、刃先全体に熱を均等に分散させ、局所的な応力を軽減する。

- クーラントアプリケーション: オーバーヒートを防ぐため、切削ゾーンへのクーラント供給を一定にする。

工具摩耗の最小化と工具寿命の延長

工具摩耗は、加工性能に影響を与える重要な要因である:

- 工具材料とコーティング: 耐摩耗性と放熱性を高めるため、TiAlNやTiCNなどのコーティングを施した超硬工具を使用する。

- 定期的なメンテナンス: フランクやノッチの摩耗など、摩耗の兆候がないか、工具を頻繁に点検すること。

- チップマネジメント: 効率的な切屑排出により、工具を早期に鈍らせる切屑の再切削を防ぐ。

- 切断力を下げる: 工具に過度なストレスを与えるような積極的な切削パラメータは避けてください。

結論

ステンレス鋼のCNC加工は、様々な産業において精度、耐久性、汎用性を提供し、現代の製造業に不可欠なプロセスです。ステンレス鋼のユニークな特性を理解し、効果的な技術を採用することで、メーカーは高品質の結果を達成することができます。

ステンレス鋼部品を含む次のプロジェクトを検討する際には、最適な効率と精度を確保するために、適切な技術と工具を選択することの重要性を忘れないでください。専門家のガイダンスをお探しの場合、または特定の加工ニーズがある場合は、ご遠慮なく以下までお問い合わせください。 伸ばす!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。