Die Herstellung komplexer Metallteile ist mit zahlreichen Herausforderungen verbunden - von der Einhaltung enger Toleranzen bis hin zur Gewährleistung einer gleichbleibenden Qualität über mehrere Produktionsläufe hinweg. Viele Ingenieure und Hersteller kämpfen mit der Auswahl von Werkstoffen und Bearbeitungsmethoden, die Präzision und Haltbarkeit gewährleisten können. Die CNC-Bearbeitung von Edelstahl bietet eine bewährte Lösung für diese Herausforderungen.

Sind Sie neugierig, wie dieses Verfahren Ihrer Branche nützen kann? Lesen Sie weiter und erfahren Sie mehr über die Techniken, Vorteile und Anwendungen der CNC-Bearbeitung von Edelstahl.

Was ist CNC-Bearbeitung von Edelstahl?

Bei der CNC-Bearbeitung von Edelstahl werden computergesteuerte Maschinen eingesetzt, um Edelstahl in präzise Komponenten zu schneiden, zu formen und zu bearbeiten. Durch Techniken wie Fräsen, Drehen und Bohren werden komplizierte Konstruktionen und enge Toleranzen erreicht. Das Verfahren macht sich die Festigkeit und Vielseitigkeit von Edelstahl zunutze und meistert Herausforderungen wie Kaltverfestigung und Hitzeentwicklung.

Die Auswahl des richtigen Edelstahls für die CNC-Bearbeitung

Die Wahl der richtigen Edelstahlsorte für die CNC-Bearbeitung ist entscheidend für eine optimale Leistung, Haltbarkeit und Bearbeitbarkeit. Jede Sorte bietet einzigartige Eigenschaften, die für bestimmte Anwendungen geeignet sind, und das Verständnis dieser Unterschiede ist der Schlüssel zu einer fundierten Entscheidung.

Unterschiede zwischen verschiedenen Edelstahlsorten

Nichtrostende Stähle werden aufgrund ihrer Zusammensetzung und ihrer Eigenschaften in verschiedene Güteklassen eingeteilt:

- Austenitische rostfreie Stähle (Serie 300): Bekannt für hervorragende Korrosionsbeständigkeit und Umformbarkeit. Gängige Sorten umfassen:

- 304: Äußerst vielseitig mit guter Bearbeitbarkeit und Korrosionsbeständigkeit, ideal für allgemeine Anwendungen wie Lebensmittelverarbeitungsanlagen und Automobilteile.

- 316: Enthält Molybdän für eine verbesserte Korrosionsbeständigkeit und ist daher für den Einsatz im Meer und in chemischen Umgebungen geeignet, aber etwas schwieriger zu bearbeiten als 304.

- 303: Verbesserte Bearbeitbarkeit durch Schwefelzusatz, häufig verwendet für Präzisionsbauteile wie Befestigungsmaterial und Zahnräder.

- Martensitische rostfreie Stähle (Serie 400): Hohe Festigkeit und Verschleißfestigkeit, aber geringere Korrosionsbeständigkeit. Sorten wie 416 sind aufgrund des zugesetzten Schwefels leichter zu bearbeiten.

- Ferritische rostfreie Stähle (Serie 400): Bieten eine gute Korrosionsbeständigkeit und Wärmeleitfähigkeit und lassen sich im Vergleich zu austenitischen Sorten leichter bearbeiten. Wird häufig in Automobilteilen verwendet.

- Duplex-Edelstähle: Kombiniert austenitische und ferritische Eigenschaften und bietet hohe Festigkeit und ausgezeichnete Korrosionsbeständigkeit, aber schwierige Bearbeitbarkeit.

Auswahl von nichtrostendem Stahl für bestimmte Anwendungen

Die Auswahl der richtigen Sorte hängt von den Anforderungen der jeweiligen Anwendung ab:

- Korrosionsbeständigkeit: Für Umgebungen, die Chloriden oder aggressiven Chemikalien ausgesetzt sind, sind Sorten wie 316 oder Duplex-Edelstahl aufgrund ihres Molybdängehalts ideal.

- Bearbeitbarkeit: Bei Projekten, die eine umfangreiche Bearbeitung erfordern, wird Edelstahl 303 oder 416 wegen seiner besseren Bearbeitbarkeit bevorzugt.

- Festigkeit und Verschleißbeständigkeit: Martensitische Güten wie 440C sind für hochfeste Anwendungen wie Werkzeuge oder Lager geeignet.

- Kosteneffizienz: Für weniger anspruchsvolle Anwendungen bietet der 304 ein ausgewogenes Verhältnis zwischen Leistung und Erschwinglichkeit.

Die Rolle der Legierungselemente für die Bearbeitbarkeit

Legierungselemente beeinflussen die Bearbeitbarkeit von nichtrostendem Stahl erheblich:

- Schwefel: Verbessert die Bearbeitbarkeit durch Verringerung der Reibung beim Schneiden, verringert jedoch leicht die Korrosionsbeständigkeit (z. B. bei 303 und 416).

- Molybdän: Verbessert die Korrosionsbeständigkeit, erhöht aber die Kaltverfestigung, was die Bearbeitung erschwert (z. B. bei 316).

- Nickel: Fördert die Duktilität und Zähigkeit, die für austenitische Güten wie 304 und 316 unerlässlich sind.

- Chrom: Sorgt für Korrosionsbeständigkeit durch Bildung einer passiven Oxidschicht; in allen nichtrostenden Stählen mit einem Mindestgehalt von 10,5% vorhanden.

- Kohlenstoff: Erhöht die Festigkeit, kann aber die Schweißbarkeit beeinträchtigen; Varianten mit niedrigem Kohlenstoffgehalt wie 304L werden verwendet, wenn Schweißen erforderlich ist.

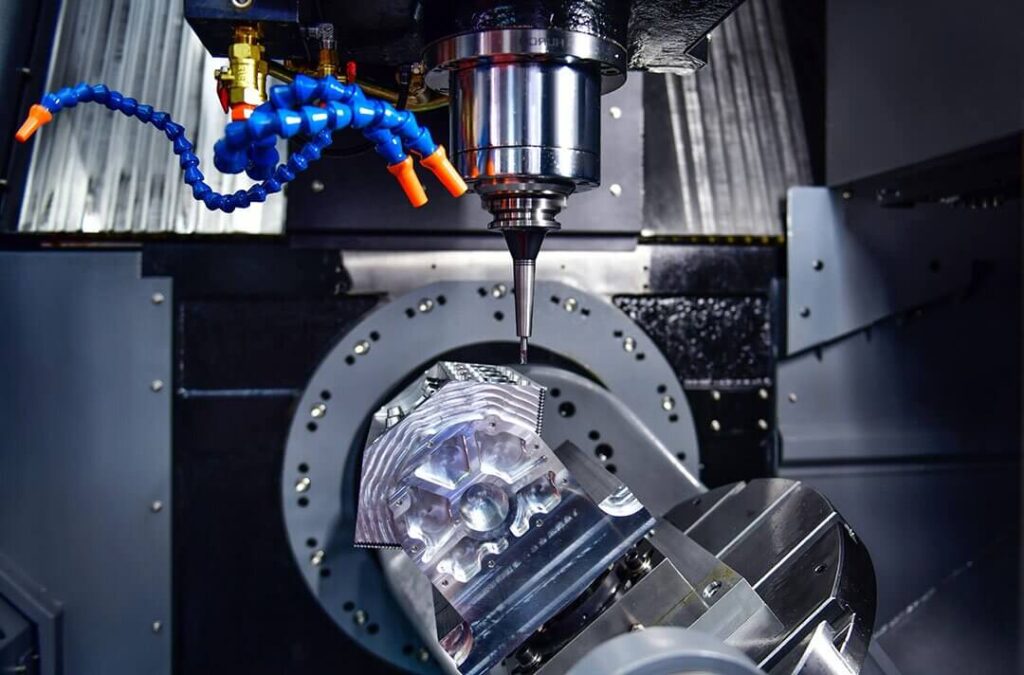

Arten von CNC-Bearbeitungsprozessen für Edelstahl

Die CNC-Bearbeitung bietet eine Reihe von Verfahren, die auf die Anforderungen von Komponenten aus Edelstahl zugeschnitten sind. Jede Technik ist darauf ausgelegt, die Zähigkeit des Materials zu bewältigen und gleichzeitig Präzision und Effizienz zu liefern.

Fräsen: Präzision und Vielseitigkeit

Mahlen verwendet rotierende Schneidwerkzeuge, um Material von einem feststehenden Werkstück abzutragen, was sie ideal für die Herstellung komplexer Formen, Schlitze und Nuten macht. CNC-Fräsmaschinen eignen sich hervorragend für die Herstellung von Teilen mit engen Toleranzen und komplizierten Designs.

Drehen: Formgebung mit Geschwindigkeit und Genauigkeit

Drehen Bei diesem Verfahren wird das Werkstück gedreht, während ein stationäres Schneidwerkzeug es formt. Dieses Verfahren eignet sich hervorragend für zylindrische Bauteile wie Wellen, Buchsen und Befestigungselemente.

Bohren: Der Schlüssel zur Bohrlocherstellung

Bohren erstellt präzise Löcher in Edelstahl für Montage- oder Funktionszwecke. CNC-Bohrmaschinen bieten Genauigkeit und Wiederholbarkeit, auch für tiefe oder schräge Löcher.

Schleifen: Perfekte Oberflächengüte erreichen

Schleifen wird verwendet, um glatte Oberflächen zu erzielen oder kleine Mengen an Material für Feineinstellungen zu entfernen. Es ist besonders nützlich für das Polieren oder Entgraten von Teilen aus Edelstahl.

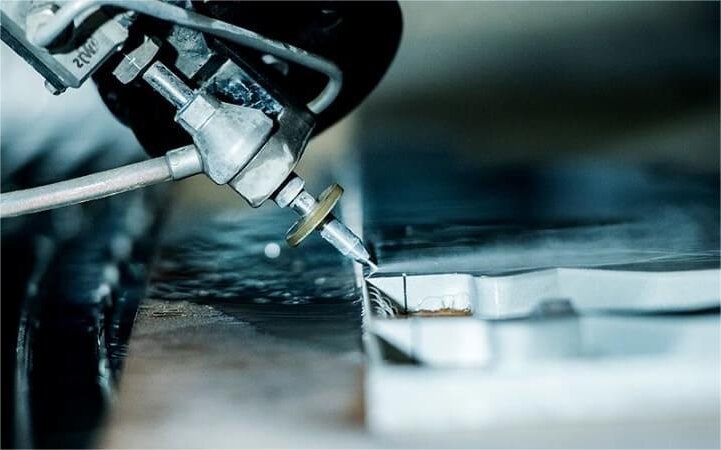

EDM: Elektroerosionsbearbeitung für komplizierte Schnitte

Die Funkenerosion (EDM) ist ein berührungsloses Verfahren, bei dem elektrische Funken zur Materialerosion eingesetzt werden. Es ist ideal für die Herstellung komplizierter Schnitte und empfindlicher Merkmale oder für die Bearbeitung von gehärteten Edelstahlkomponenten.

Vorteile der CNC-Bearbeitung von Edelstahl

Die CNC-Bearbeitung bietet mehrere Vorteile bei der Bearbeitung von rostfreiem Stahl:

- Präzision und Genauigkeit: Erzielt enge Toleranzen (bis zu 0,0002 Zoll) und gewährleistet eine gleichbleibende Qualität der Teile.

- Langlebigkeit: Dank seiner Festigkeit und Korrosionsbeständigkeit eignet sich Edelstahl ideal für langlebige Bauteile.

- Vielseitigkeit: Geeignet für komplexe Geometrien und Sonderanfertigungen in verschiedenen Branchen.

- Oberflächenqualität: Erzeugt glatte Oberflächen, die sowohl die Ästhetik als auch die Funktionalität verbessern.

- Effizienz: Automatisierte Prozesse reduzieren den Abfall und die Produktionszeit bei gleichbleibend hoher Qualität der Ergebnisse.

Faktoren, die die CNC-Bearbeitung von Edelstahl beeinflussen

Die CNC-Bearbeitung von rostfreiem Stahl wird von verschiedenen Faktoren beeinflusst, die sich auf die Effizienz, die Präzision und die Langlebigkeit der Werkzeuge auswirken. Das Verständnis dieser Elemente ist entscheidend für die Optimierung des Bearbeitungsprozesses und die Erzielung hochwertiger Ergebnisse.

Materialeigenschaften und ihr Einfluss

Die einzigartigen Eigenschaften von rostfreiem Stahl, wie hohe Festigkeit, Korrosionsbeständigkeit und Kaltverfestigung, machen ihn sowohl wertvoll als auch schwierig zu bearbeiten.

- Work Hardening: Rostfreier Stahl härtet beim Schneiden schnell aus, was den Werkzeugverschleiß erhöht und die Bearbeitung erschwert.

- Wärmeleitfähigkeit: Seine schlechte Wärmeleitfähigkeit führt dazu, dass sich die Hitze in der Schneidzone konzentriert, was zu einer Verformung des Werkstücks führen und die Standzeit des Werkzeugs verringern kann.

- Zähigkeit: Eine hohe Zähigkeit kann zu strähnigen Spänen führen, die schwer zu handhaben sind und die Oberflächengüte und Werkzeugleistung beeinträchtigen.

Auswahl der richtigen Werkzeuge für rostfreien Stahl

Die Auswahl der Werkzeuge spielt bei der Bearbeitung von rostfreiem Stahl eine entscheidende Rolle:

- Material: Hartmetallwerkzeuge mit Beschichtungen wie TiAlN oder AlTiN werden wegen ihrer Hitzebeständigkeit und Haltbarkeit bevorzugt.

- Geometrie: Positive Spanwinkel und scharfe Kanten reduzieren die Schnittkräfte und die Wärmeentwicklung.

- Spezialisierte Einsätze: Werkzeuge, die für rostfreien Stahl ausgelegt sind, wie z. B. solche mit Spanbrechern, helfen bei der Spanabfuhr und verhindern Werkzeugschäden.

Überlegungen zu Werkzeugverschleiß und Wartung

Werkzeugverschleiß ist eine große Herausforderung bei der Bearbeitung von rostfreiem Stahl:

- Abnutzungsmechanismen: Häufige Probleme sind Flankenverschleiß, Aufbauschneiden und Kerbverschleiß aufgrund von Kaltverfestigung und Wärmestau.

- Wartungspraktiken: Regelmäßige Inspektionen, Schärfen und der Einsatz von Kühlmitteln können die Lebensdauer der Werkzeuge verlängern. Hochdruck-Kühlmittelsysteme sind besonders effektiv im Umgang mit Hitze und verbessern die Leistung.

Der Einfluss der Maschinenkalibrierung auf die Qualität

Eine ordnungsgemäße Maschinenkalibrierung gewährleistet Maßhaltigkeit und gleichbleibende Ergebnisse:

- Präzisionsausrichtung: Eine regelmäßige Kalibrierung minimiert Abweichungen, die durch Verschleiß oder falsche Ausrichtung von Maschinenkomponenten verursacht werden.

- Qualitätskontrolle: Präzise Maschinen reduzieren Fehler, Ausschuss und Nacharbeitskosten, während gleichzeitig die für Edelstahlteile erforderlichen engen Toleranzen eingehalten werden.

- Langfristige Leistung: Die Kalibrierung verlängert die Lebensdauer der Maschine, indem sie eine übermäßige Beanspruchung der Komponenten durch Fehlausrichtung oder falsche Einstellungen verhindert.

Anwendungen der CNC-Bearbeitung von Edelstahl

Die CNC-Bearbeitung von Edelstahl ist in Bereichen, die robuste und präzise Komponenten erfordern, unverzichtbar:

Anwendungen für die Luft- und Raumfahrt und die Verteidigungsindustrie

Schlüsselkomponenten:

- Teile für Turbinenmotoren

- Strukturelle Luftfahrtelemente

- Präzise Führungssysteme

- Satellitenkomponenten

- Hardware für Raketensysteme

Herstellung medizinischer Geräte

Primäre Anwendungen:

- Chirurgische Instrumente

- Implantierbare Gerätekomponenten

- Ersatzteile für Diagnosegeräte

- Sterilisationsbeständige Hardware

- Prothetische Mechanismen

Automobil- und Schwermaschinenbau

Schwerpunkt Fertigung:

- Motorkomponenten

- Teile des Getriebes

- Elemente der Auspuffanlage

- Mechanismen der Aufhängung

- Hochbeanspruchte mechanische Schnittstellen

Elektronik und Konsumgüter

Typische Anwendungen:

- Smartphone-Rahmen

- Computer-Hardware

- Präzisionsverbinder

- Kamera-Mechanismen

- Komponenten der Wearable Technology

Architektur und strukturelle Komponenten

Verwendungsszenarien:

- Architektonische Fassaden

- Strukturelle Verstärkungen

- Dekorative Elemente

- Externe Verkleidungssysteme

- Tragende Infrastruktur

Techniken zur Verbesserung der Zerspanungsleistung

Die Verbesserung der Bearbeitungsleistung von rostfreiem Stahl beinhaltet die Optimierung von Schlüsselparametern und Strategien, um Herausforderungen wie Wärmeentwicklung, Werkzeugverschleiß und Materialeigenschaften zu bewältigen. Im Folgenden finden Sie effektive Techniken zur Verbesserung von Effizienz, Genauigkeit und Werkzeugstandzeit.

Optimierung von Schnittgeschwindigkeit und Vorschubgeschwindigkeit

Schnittgeschwindigkeit und Vorschub sind entscheidend für das Gleichgewicht zwischen Produktivität und Langlebigkeit der Werkzeuge:

- Schnittgeschwindigkeit: Niedrigere Drehzahlen verringern die Wärmeentwicklung und den Werkzeugverschleiß, können aber die Produktivität verringern. Für rostfreien Stahl liegen die empfohlenen Drehzahlen zwischen 40-80 SFM, je nach Sorte und Werkzeugmaterial.

- Vorschubgeschwindigkeit: Höhere Vorschubgeschwindigkeiten können die Abtragsleistung verbessern und die Wärme durch den Abtransport größerer Späne verringern. Zu hohe Vorschubgeschwindigkeiten können jedoch die Oberflächengüte beeinträchtigen oder das Werkzeug überlasten.

Kühlungsmethoden für die CNC-Bearbeitung von Edelstahl

Eine effiziente Kühlung ist unerlässlich, um die Wärmeentwicklung während der Bearbeitung in den Griff zu bekommen:

- Kühlmittel fluten: Sorgt für eine wirksame Kühlung und Schmierung, insbesondere bei Hochgeschwindigkeitsarbeiten. Kühlmittel auf Wasserbasis mit hoher Schmierfähigkeit werden für rostfreien Stahl bevorzugt.

- Nebel Kühlmittel: Geeignet für Anwendungen, bei denen eine Überflutung mit Kühlmittel nicht praktikabel ist, und bietet eine moderate Kühlung und Späneabsaugung.

- Hochdruck-Kühlmittelsysteme: Leiten Sie das Kühlmittel direkt in die Schneidzone, um die Wärmeableitung und Spanabfuhr zu verbessern.

- Trockenbearbeitung mit Luftstrahl: In einigen Fällen können Luftstöße eingesetzt werden, um Späne zu beseitigen und gleichzeitig die Temperatur stabil zu halten, insbesondere wenn das Risiko eines Temperaturschocks hoch ist.

Steuerung der Wärmeentwicklung während der Bearbeitung

Übermäßige Hitze kann zu Kaltverfestigung, Werkzeugverschleiß und Maßungenauigkeiten führen:

- Werkzeug-Geometrie: Verwenden Sie Werkzeuge mit positiven Spanwinkeln, um die Schnittkräfte und die Wärmeentwicklung zu verringern.

- Schnitttiefen: Setzen Sie kleinere radiale Schnitttiefen ein, um die lokale Erwärmung zu minimieren und gleichzeitig die Produktivität mit höheren axialen Schnitttiefen aufrechtzuerhalten (z. B. Hochleistungs- fräsen).

- Adaptive Werkzeugwege: Techniken wie das Trochoidal- oder Gleichlauffräsen verteilen die Wärme gleichmäßiger über die Schneidkante und verringern so lokale Spannungen.

- Kühlmittel Anwendung: Sorgen Sie für eine gleichmäßige Kühlmittelzufuhr zur Schneidzone, um eine Überhitzung zu vermeiden.

Minimierung des Werkzeugverschleißes und Verlängerung der Werkzeuglebensdauer

Der Werkzeugverschleiß ist ein wesentlicher Faktor, der die Bearbeitungsleistung beeinflusst:

- Werkzeugmaterial und Beschichtungen: Verwenden Sie Hartmetallwerkzeuge mit Beschichtungen wie TiAlN oder TiCN für erhöhte Verschleißfestigkeit und Wärmeableitung.

- Regelmäßige Wartung: Überprüfen Sie die Werkzeuge regelmäßig auf Anzeichen von Verschleiß, wie z. B. Abnutzung der Flanken oder Kerben.

- Chip-Management: Eine effiziente Spanabfuhr verhindert das Nachschneiden von Spänen, das die Werkzeuge vorzeitig abstumpfen lässt.

- Geringere Schnittkräfte: Vermeiden Sie aggressive Schnittparameter, die die Werkzeuge übermäßig belasten.

Schlussfolgerung

Die CNC-Bearbeitung von Edelstahl ist ein wichtiger Prozess in der modernen Fertigung, der Präzision, Haltbarkeit und Vielseitigkeit in verschiedenen Branchen bietet. Durch die Kenntnis der einzigartigen Eigenschaften von rostfreiem Stahl und den Einsatz effektiver Techniken können Hersteller hochwertige Ergebnisse erzielen.

Denken Sie bei Ihrem nächsten Projekt mit Edelstahlkomponenten daran, wie wichtig es ist, die richtigen Techniken und Werkzeuge auszuwählen, um optimale Effizienz und Genauigkeit zu gewährleisten. Wenn Sie fachkundige Beratung suchen oder spezielle Bearbeitungsanforderungen haben, zögern Sie nicht, uns zu kontaktieren sich melden!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.