製造業では、金属接合工程に精度、強度、信頼性が求められます。ヘリアーク溶接は、タングステン電極と不活性ガス・シールドを使用する高度なアーク溶接技術により、これらの要件を満たします。この溶接法は、特にアルミニウム、ステンレ ス鋼、その他の非鉄金属で優れた結果を生み出 す。

ヘリアーク溶接の技術的利点と汎用性は、航空宇宙から自動車製造に至るまで、産業に革命をもたらしました。金属加工における当社の10年の経験から得た洞察をご紹介しましょう。

ヘリアーク溶接とは?

技術的にはガス・タングステン・アーク溶接(GTAW) として知られるヘリアーク溶接は、不活性ガスで溶接部 分をシールドしながら、電気アークを発生させるた めに消耗しないタングステン電極を使用する。現在、業界ではTIG(タングステン・イナート・ガス)溶接として一般的に知られているこのプロセスは、溶接プロセスを正確に制御することで、非常に優れた溶接部を作り出します。

ヘリアーク溶接の仕組み

1941年にラッセル・メレディスによって開発されたヘリアーク溶接は、精密な制御と優れた保護機能によって高品質の金属接合部を形成する高度なアーク溶接技術です。

溶接プロセスでは、定電流電源が電気エネル ギーを発生させる。このエネル ギーは、高電離ガスと金属蒸気のプラズマ・カラムを 通じてアークを伝導する。ほとんどの用途で溶加材が使用されるが、自 生溶接または溶融溶接と呼ばれる方法で は、溶加材なしで溶接できる継手もある。

ヘリアークプロセスの基本

この技術では、機械に高周波電流を流し、金属を加熱して溶かす。場合によっては、このプロセスにより、溶加材を必要とせずに金属間の強固な結合が形成され、自生溶接として知られる。

ヘリアーク溶接システムの構成要素

溶接システムには、電源、トーチ・アセンブリー、ガス供給の3つの主要要素がある。最新のヘリアーク機器は、アンペア数調整、パルス設定、ガス流量調整などの高度な制御装置を備えている。

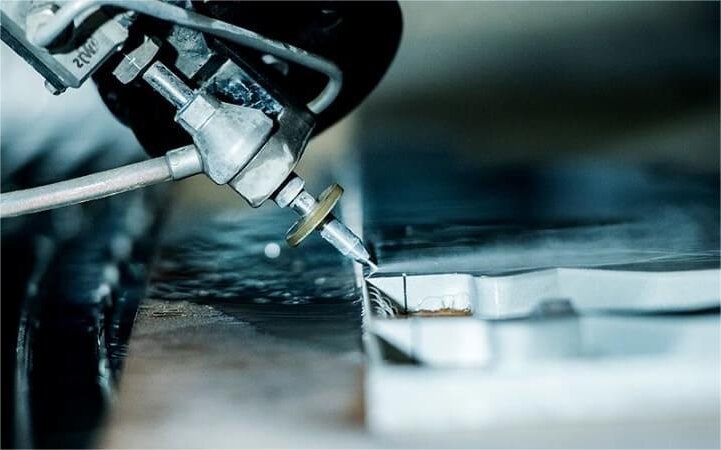

ヘリアーク溶接におけるガスの役割

当初はヘリウムが使用されていたが、現代のヘリアーク溶接ではアルゴンをシールド・ガスとして使用している。このガスは、溶接部を大気汚染から保護し、気孔や融合不良などの問題を防止する。アルゴンは密度が高く、必要流量が少ないため、より効率的であることが証明されている。

ヘリアーク溶接におけるアークの理解

電流がタングステン電極を通過するとアークが 形成され、高電離ガスと金属蒸気のプラズマが 生成される。このプロセスは、溶接品質を正確に制御しながら、母材を溶融して接合するのに十分な熱を発生させる。

一般的な材料

ヘリアーク溶接は、さまざまな金属に適合するため、汎用性が高い。ヘリアーク溶接は、さまざまな金属に適合する:

- アルミニウム合金

- ステンレス

- チタン

- マグネシウム

- 銅合金

なぜヘリアーク溶接が重要なのか?

この溶接法は、主に船舶、自動車、航空宇宙部品の製造などの工業用途に優れている。その精度と多用途性により、アルミニウム、ステンレス鋼、マグネシウム、エキゾチック合金など、さまざまな金属を扱うのに理想的である。

ヘリアーク溶接技術の種類

ヘリアーク溶接の進化は、いくつかの特殊な技術につながり、それぞれが特定の用途や材料に独自の利点を提供している。

DCヘリアーク溶接

直流ヘリアーク溶接は、溶接プロセス中に卓越した安定性と制御性を提供します。直流電極マイナス(DCEN)を使用する場合、熱分布はワークに約67%、電極に約33%を集中させ、ほとんどの金属に深い溶け込みと効率的な溶接を実現します。

ACヘリアーク溶接

交流ヘリアーク溶接は、アルミニウムやマグネシウムの加工に不可欠です。交流サイクルは、クリーニングと溶け込みの段階を交互に繰り返し、適切な熱分布を維持しながら酸化層を効果的に除去します。

パルスヘリアーク溶接

パルス・ヘリアーク溶接は、アンペア数が高いところと低いところを交互に繰り返す高度な技術である。この方法では、適切な溶け込みを維持しながら、入熱を正確に制御することができます。全体的な入熱を減らし、歪みを最小限に抑えることで、薄い素材に優れた結果をもたらします。

ヘリアーク溶接の重要な利点

ヘリアーク溶接の卓越した能力により、精度と品質が要求される厳しい溶接用途に優れた選択肢となる。

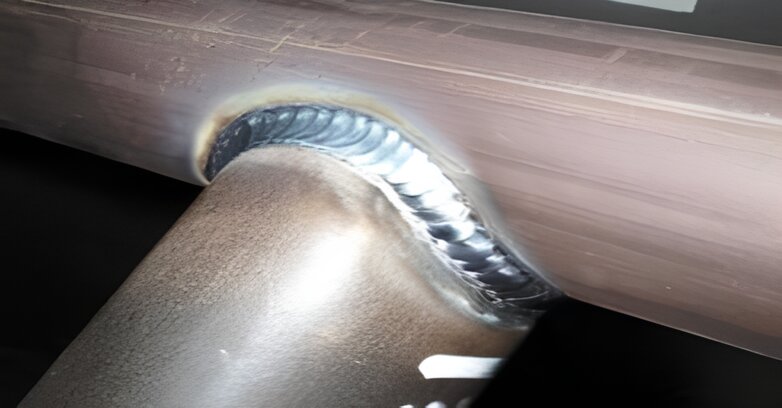

高精度と高品質

ヘリアーク溶接は、卓越した精度で優れた 品質の溶接部を生成します。消耗しないタングステン電極は、欠陥のないクリーンで精密な溶接部を形成します。

最小限の歪みとクリーンな溶接部

このプロセスではスパッターの発生が最小限に抑えられ、溶接後の後始末も少なくて済む。熱影響部が狭いため、母材の歪みが最小限に抑えられ、特に薄い材料に効果的です。

熱入力をよりコントロール

この溶接プロセスでは、調整可能なアンペア数設定により、熱分布を正確に制御することができる。パルス法を使用する場合、溶接工は入熱を効果的に管理できるため、薄い材料の反りや歪みのリスクを低減できます。

素材タイプの多様性

ヘリアーク溶接は、数多くの金属や合金に対して卓越した汎用性を発揮します。この技術は、アルミニウム、ステンレス鋼、ニッケル合金、チタン、マグネシウム、クロム、エキゾチックメタルの溶接に優れています。

ヘリアーク溶接の欠点

ヘリアーク溶接の複雑さと精密さは、製造工程での導入と効率に影響するいくつかの注目すべき課題を提示している。

スキル要件とトレーニング

ヘリアーク溶接では、オペレーターに卓越した才能と技術的専門知識が要求される。溶接工は、正確な制御を維持しながら、アーク・メンテナンス、機械設定、タイミングを同時に監視しなければならないため、このプロセスではかなりのマルチタスク能力が要求される。

汚染に対する感受性

ガス浸透性が悪いと、溶接部に深刻な汚染問題を 引き起こす可能性がある。このプロセスでは、錆、汚れ、油などの汚染物質が 溶接品質を損なう可能性があるため、欠陥を防 ぐための入念な表面処理とクリーニングが必要であ る。

大量生産のための限られたスピード

溶接速度が遅く、精密な制御と細部への 注意が必要なため、大量生産環境には適さない。このプロセスでは、適切なセットアップと準備にさらに時間を要するため、生産効率が低下する。

ヘリアークと他の溶接技術

各溶接技法は、特定の用途や材料に対して明確な利点と制限を提供する。

ヘリアーク溶接とTIG溶接

ヘリアーク溶接と TIG溶接 は本質的に同じプロセスである。ヘリアーク」という言葉は、クリネックスがティッシュの代名詞になったように、TIG溶接の代名詞となったブランド名として生まれた。

どちらも消耗品ではないタングステン電極と不活性ガス・シールドを使用する。主な歴史的な違いは、ヘリアークではシールドガスにヘリウムを使用することを明言していたが、現代のシステムではアルゴンを使用するのが一般的である。

ヘリアーク溶接とMIG溶接

ヘリアーク溶接は、速度こそ遅いものの、優れた精度と制御を提供する。 ミグ溶接.MIG溶接は大量生産に優れ、習得が容易なため、初心者に最適である。

MIG溶接がワイヤ電極の連続送給を使用するのに対し、ヘリアーク溶接は消耗しない電極を使用するため、スパッタを最小限に抑えたクリーンな溶接が可能である。

ヘリアーク溶接とスティック溶接の比較

スティック溶接 は、汎用性と簡便性を低コストで提供し、厚い材 料にも適している。しかし、ヘリアーク溶接は優れた溶接品質と精度を提供する。

スティック溶接では、頻繁な電極交換と溶接後のスラグ清掃が必要だが、ヘリアーク溶接では、後処理を最小限に抑えたきれいな溶接部が得られる。

ヘリアーク溶接の用途

ヘリアーク溶接は、その汎用性と精度の高さにより、さまざまな業界で重宝されています。この技術は、常に高品質の金属接合結果をもたらします。

航空宇宙産業

この技術は、航空機のフレーム、エンジン部品、燃料タンクなどの重要部品の接合に不可欠である。

その高い精度と強度特性は、航空機部品の構造的完全性を保証する。このプロセスは、アルミニウム、チタン、高性能合金などの航空宇宙グレードの材料の溶接に特に優れています。

自動車製造

自動車部門では、さまざまな部品にヘリアーク溶接が多用されている。代表的な用途には、排気装置、燃料タンク、シャーシ部品、車体パネルなどがある。

この技術は、構造的な要件と美的な要件を満たす、きれいで正確な溶接部を作成します。現代の自動車には、アルミニウムやステンレスの部品がよく使われています。

医療機器

医療製造では、最高水準の溶接精度が求められます。ヘリアーク溶接は、手術器具、インプラント、診断装置の製造において、これらの要件を満たしています。

このプロセスにより、腐食に耐える衛生的な溶接部が形成される。これらの特性は、医療用途において極めて重要です。

アートとジュエリーの用途

ヘリアーク溶接は、宝飾品製造や芸術的な金属加工に新たな可能性をもたらします。この技術は、0.2mmという薄さの素材を驚くほどの精度で扱います。

芸術家はこの工程で複雑な金属彫刻を作り、宝飾メーカーはこの工程で繊細な板金部品やワイヤー部品を作る。

修理・メンテナンスにおけるヘリアーク溶接

修理技術者は、ヘリアーク溶接を使用して機械工場設備や船舶部品を修理する。このプロセスは、機械部品の磨耗した部分の修復に優れています。この機能により、部品を完全に交換する必要がなくなることがよくあります。

結論

ヘリアーク溶接は、精密金属接合技術の最高峰です。その卓越した制御性と多用途性により、現代の製造業ではかけがえのないものとなっています。この技術は、航空宇宙部品から芸術的な金属細工まで、あらゆる産業で優れた結果を提供し続けています。

生産工程へのヘリアーク溶接の導入について、ご質問はありませんか?当社のエンジニアリング・チームは、複雑な製造上の課題に対する溶接ソリューションの最適化を専門としています。具体的な要件についてご相談ください。

エンジニアリングチームへのお問い合わせ 無料のご相談と詳細なお見積もりをご希望の方は、今すぐご連絡ください。ヘリアーク溶接がお客様の生産目標に適しているかどうかを判断するお手伝いをいたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。