La produzione richiede precisione, resistenza e affidabilità nei processi di giunzione dei metalli. La saldatura a elica soddisfa questi requisiti grazie alla sua tecnica avanzata di saldatura ad arco, che utilizza elettrodi di tungsteno e schermatura con gas inerte. Questo metodo produce risultati eccezionali, in particolare con alluminio, acciaio inox e altri metalli non ferrosi.

I vantaggi tecnici e la versatilità della saldatura a eliarco hanno rivoluzionato i settori industriali, da quello aerospaziale a quello automobilistico. Permettetemi di condividere le intuizioni della nostra decennale esperienza nella fabbricazione dei metalli.

Che cos'è la saldatura a eliarco?

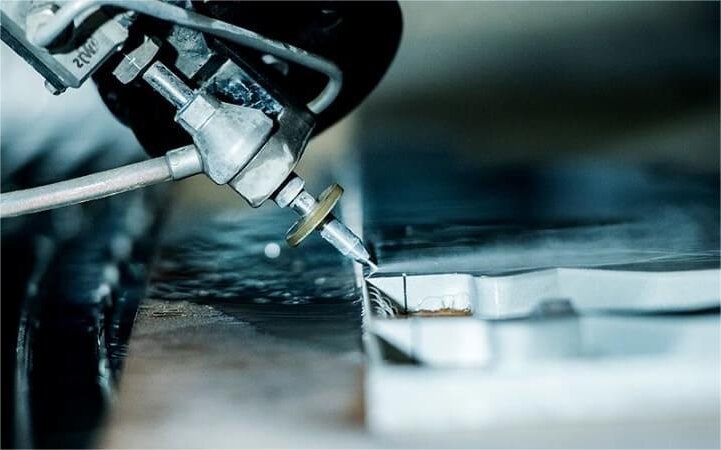

La saldatura a eliodo, tecnicamente nota come saldatura ad arco di tungsteno a gas (GTAW), impiega un elettrodo di tungsteno non consumabile per generare un arco elettrico e utilizza gas inerti per schermare l'area di saldatura. Questo processo, oggi comunemente noto come saldatura TIG (Tungsten Inert Gas), produce saldature eccezionali mantenendo un controllo preciso sul processo di saldatura.

Come funziona la saldatura a eliodo?

La saldatura a eliarco, sviluppata nel 1941 da Russell Meredith, rappresenta una sofisticata tecnica di saldatura ad arco che crea giunti metallici di alta qualità grazie a un controllo preciso e a una protezione superiore.

Durante il processo di saldatura, un alimentatore a corrente costante genera energia elettrica. Questa energia attraversa l'arco attraverso una colonna di plasma di gas e vapori metallici altamente ionizzati. Sebbene la maggior parte delle applicazioni preveda l'uso di metallo d'apporto, alcune giunzioni possono essere saldate senza di esso, nelle cosiddette saldature autogene o per fusione.

Le basi del processo Heliarc

La tecnica prevede il passaggio di corrente ad alta frequenza attraverso la macchina per riscaldare e fondere il metallo. In alcuni casi, questo processo crea un forte legame tra i metalli senza bisogno di materiale d'apporto, noto come saldatura autogena.

Componenti di un sistema di saldatura a eliodo

Il sistema di saldatura è composto da tre elementi principali: la sorgente di alimentazione, il gruppo torcia e l'alimentazione del gas. Le moderne apparecchiature Heliarc sono dotate di controlli avanzati per la regolazione dell'amperaggio, le impostazioni degli impulsi e la regolazione del flusso di gas.

Il ruolo del gas nella saldatura a eliodo

Inizialmente si usava l'elio, ma la moderna saldatura a eliarco utilizza l'argon come gas di protezione. Questo gas protegge l'area di saldatura dalla contaminazione atmosferica, evitando problemi come porosità e difetti di fusione. L'argon si dimostra più efficiente grazie alla sua maggiore densità e ai requisiti di portata inferiori.

Capire l'arco nella saldatura a eliodo

L'arco si forma quando una corrente elettrica passa attraverso l'elettrodo di tungsteno, creando un plasma di gas e vapori metallici altamente ionizzati. Questo processo genera un calore sufficiente a fondere e unire i metalli base, mantenendo un controllo preciso sulla qualità della saldatura.

Materiali comuni

La saldatura a eliarco è versatile grazie alla sua compatibilità con diversi metalli. Il processo funziona eccezionalmente bene con:

- Leghe di alluminio

- Acciaio inox

- Titanio

- Magnesio

- Leghe di rame

Perché la saldatura a eliodo è importante?

Questo metodo di saldatura eccelle nelle applicazioni industriali, soprattutto nella produzione di navi, automobili e componenti aerospaziali. La sua precisione e versatilità lo rendono ideale per lavorare con diversi metalli, tra cui alluminio, acciaio inox, magnesio e leghe esotiche.

Tipi di tecniche di saldatura a eliodo

L'evoluzione della saldatura a eliarco ha portato a diverse tecniche specializzate, ognuna delle quali offre vantaggi unici per applicazioni e materiali specifici.

Saldatura a elica in corrente continua

La saldatura a eliarco in corrente continua offre una stabilità e un controllo eccezionali durante il processo di saldatura. Quando si utilizza l'elettrodo negativo in corrente continua (DCEN), la distribuzione del calore si concentra su circa 67% sul pezzo e 33% sull'elettrodo, creando una penetrazione profonda e una saldatura efficiente della maggior parte dei metalli.

Saldatura ad elica in c.a.

La saldatura Heliarc a corrente alternata si rivela essenziale quando si lavora con alluminio e magnesio. Il ciclo a corrente alternata alterna fasi di pulizia e penetrazione, rimuovendo efficacemente gli strati di ossido e mantenendo una corretta distribuzione del calore.

Saldatura a elica pulsata

La saldatura a eliarco pulsato è una tecnica avanzata in cui l'amperaggio si alterna tra punti alti e bassi. Questo metodo consente di controllare con precisione l'apporto di calore, mantenendo una penetrazione adeguata. Riducendo l'apporto di calore complessivo e minimizzando la distorsione, produce risultati superiori su materiali sottili.

Vantaggi critici della saldatura a eliodo

Le eccezionali capacità della saldatura a eliarco la rendono una scelta superiore per le applicazioni di saldatura più impegnative che richiedono precisione e qualità.

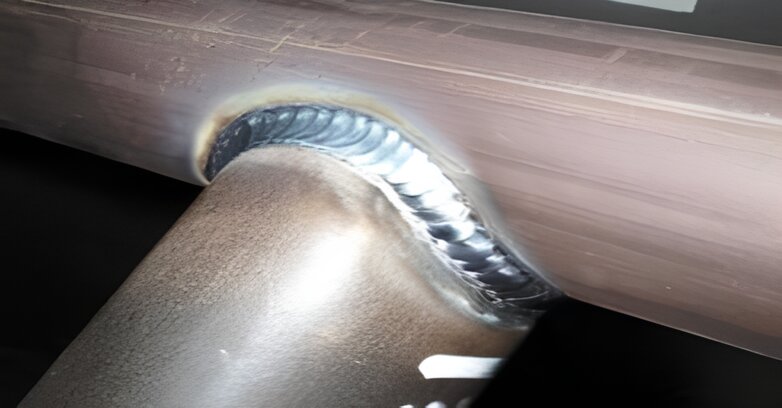

Alta precisione e qualità

La saldatura a eliarco produce saldature di qualità superiore con una notevole precisione. L'elettrodo di tungsteno non consumabile crea saldature pulite, precise e prive di difetti.

Distorsione minima e saldature pulite

Il processo genera spruzzi minimi e richiede una piccola pulizia post-saldatura. La ristretta zona interessata dal calore riduce al minimo la distorsione del metallo di base, rendendolo particolarmente efficace per i materiali sottili.

Maggiore controllo sull'apporto di calore

Il processo di saldatura offre un controllo preciso sulla distribuzione del calore grazie alle impostazioni di amperaggio regolabili. Quando si utilizzano tecniche pulsate, i saldatori possono gestire efficacemente l'apporto di calore, riducendo il rischio di deformazioni e distorsioni nei materiali sottili.

Versatilità nei tipi di materiale

La saldatura a eliarco dimostra un'eccezionale versatilità in numerosi metalli e leghe. Questa tecnica eccelle nella saldatura di alluminio, acciaio inox, leghe di nichel, titanio, magnesio, cromo e metalli esotici.

Svantaggi della saldatura a eliodo

La complessità e la precisione della saldatura a eliarco presentano diverse sfide notevoli che ne influenzano l'implementazione e l'efficienza nei processi produttivi.

Requisiti di competenza e formazione

La saldatura a eliarco richiede agli operatori un talento e una competenza tecnica eccezionali. Il processo richiede una notevole capacità multitasking, in quanto i saldatori devono monitorare contemporaneamente la manutenzione dell'arco, le impostazioni della macchina e i tempi, mantenendo un controllo preciso.

Sensibilità alla contaminazione

Una scarsa copertura di gas può portare a seri problemi di contaminazione nella saldatura. Il processo richiede un'accurata preparazione e pulizia della superficie per evitare difetti, poiché contaminanti come ruggine, sporco o olio possono compromettere la qualità della saldatura.

Velocità limitata per la produzione di grandi volumi

Le velocità di saldatura più basse e la necessità di un controllo preciso e di un'attenta cura dei dettagli lo rendono meno adatto agli ambienti di produzione ad alto volume. Il processo richiede tempo aggiuntivo per una corretta impostazione e preparazione, riducendo l'efficienza della produzione.

Heliarc e altre tecniche di saldatura

Ogni tecnica di saldatura offre vantaggi e limiti distinti per applicazioni e materiali specifici.

Saldatura a eliarco e TIG

Saldatura a eliarco e Saldatura TIG sono essenzialmente lo stesso processo. Il termine "Heliarc" è nato come marchio che è diventato sinonimo di saldatura TIG, come Kleenex è diventato sinonimo di fazzoletti.

Entrambi utilizzano un elettrodo di tungsteno non consumabile e una schermatura di gas inerte. La principale differenza storica è che Heliarc si riferiva espressamente all'uso dell'elio come gas di schermatura, sebbene i sistemi moderni utilizzino comunemente l'argon.

Saldatura a eliarco e MIG

La saldatura a eliarco offre una precisione e un controllo superiori, anche se a velocità più basse, rispetto a Saldatura MIG. La saldatura MIG eccelle nella produzione di grandi volumi ed è più facile da imparare, il che la rende ideale per i principianti.

Mentre la saldatura MIG utilizza un elettrodo a filo continuo, Heliarc impiega un elettrodo non consumabile, ottenendo saldature più pulite con spruzzi minimi.

Confronto tra saldatura ad arco e a bastone

Saldatura a bastone offre versatilità e semplicità a un costo inferiore e funziona bene con i materiali più spessi. Tuttavia, la saldatura a eliarco offre una qualità e una precisione di saldatura superiori.

La saldatura a bastone richiede una frequente sostituzione dell'elettrodo e la pulizia delle scorie post-saldatura, mentre la saldatura a eliarco produce saldature pulite con requisiti minimi di post-processing.

Applicazioni della saldatura a eliodo

La versatilità e la precisione della saldatura a eliarco la rendono preziosa in numerosi settori. Questa tecnica offre costantemente risultati di alta qualità nella giunzione dei metalli.

Industria aerospaziale

Questa tecnica si rivela essenziale per la giunzione di componenti critici come i telai degli aerei, le parti dei motori e i serbatoi di carburante.

Le sue caratteristiche di alta precisione e resistenza garantiscono l'integrità strutturale dei componenti degli aerei. Questo processo è particolarmente indicato per la saldatura di materiali di grado aerospaziale, come alluminio, titanio e leghe ad alte prestazioni.

Produzione automobilistica

Il settore automobilistico fa grande affidamento sulla saldatura a eliarco per vari componenti. Le applicazioni tipiche includono sistemi di scarico, serbatoi di carburante, componenti del telaio e pannelli della carrozzeria.

La tecnica crea saldature pulite e precise che soddisfano i requisiti strutturali ed estetici. I veicoli moderni incorporano spesso componenti in alluminio e acciaio inossidabile.

Dispositivi e apparecchiature mediche

La produzione medicale richiede i più elevati standard di precisione di saldatura. La saldatura a eliarco soddisfa questi requisiti nella produzione di strumenti chirurgici, impianti e dispositivi diagnostici.

Il processo crea saldature sanitarie che resistono alla corrosione. Queste caratteristiche si rivelano fondamentali nelle applicazioni mediche.

Applicazioni artistiche e di gioielleria

La saldatura a eliarco apre nuove possibilità nella produzione di gioielli e nella lavorazione artistica dei metalli. La tecnica gestisce materiali sottili fino a 0,2 mm con una notevole precisione.

Gli artisti utilizzano questo processo per creare intricate sculture in metallo e i gioiellieri per costruire delicati elementi in lamiera e componenti in filo metallico.

Saldatura a eliarco nella riparazione e manutenzione

I tecnici riparatori utilizzano la saldatura a eliarco per riparare le attrezzature dell'officina meccanica e i componenti delle imbarcazioni. Il processo eccelle nel ricostruire le aree usurate delle parti della macchina. Questa capacità spesso elimina la necessità di sostituire completamente le parti.

Conclusione

La saldatura a eliarco rappresenta l'apice della tecnologia di giunzione di precisione dei metalli. Il suo controllo eccezionale e la sua versatilità la rendono insostituibile nella produzione moderna. Questa tecnica continua a fornire risultati superiori in tutti i settori, dai componenti aerospaziali alla lavorazione artistica dei metalli.

Avete domande sull'implementazione della saldatura a eliarco nel vostro processo produttivo? Il nostro team di ingegneri è specializzato nell'ottimizzazione di soluzioni di saldatura per sfide produttive complesse. Discutiamo dei vostri requisiti specifici.

Contattate il nostro team di ingegneri oggi stesso per una consulenza gratuita e un preventivo dettagliato. Vi aiuteremo a determinare se la saldatura a eliarco è adatta ai vostri obiettivi di produzione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.