La fabrication exige précision, solidité et fiabilité dans les processus d'assemblage des métaux. Le soudage à l'héliarc répond à ces exigences grâce à sa technique avancée de soudage à l'arc, qui utilise des électrodes en tungstène et une protection par gaz inerte. Cette méthode donne des résultats exceptionnels, en particulier avec l'aluminium, l'acier inoxydable et d'autres métaux non ferreux.

Les avantages techniques et la polyvalence du soudage à l'héliarc ont révolutionné les industries, de l'aérospatiale à la construction automobile. Permettez-moi de vous faire part de notre expérience de dix ans dans le domaine de la fabrication métallique.

Qu'est-ce que le soudage à l'héliarc ?

Le soudage à l'héliarc, techniquement connu sous le nom de soudage à l'arc au tungstène (GTAW), utilise une électrode de tungstène non consommable pour générer un arc électrique tout en utilisant des gaz inertes pour protéger la zone de soudure. Ce procédé, aujourd'hui communément appelé soudage TIG (Tungsten Inert Gas) dans l'industrie, produit des soudures exceptionnelles en maintenant un contrôle précis sur le processus de soudage.

Comment fonctionne le soudage à l'héliarc ?

Le soudage à l'héliarc, mis au point en 1941 par Russell Meredith, est une technique de soudage à l'arc sophistiquée qui permet de créer des joints métalliques de haute qualité grâce à un contrôle précis et à une protection supérieure.

Pendant le processus de soudage, une alimentation à courant constant génère de l'énergie électrique. Cette énergie traverse l'arc à travers une colonne de plasma composée de gaz hautement ionisés et de vapeurs métalliques. Bien que la plupart des applications utilisent un métal d'apport, certains joints peuvent être soudés sans métal d'apport dans ce que l'on appelle les soudures autogènes ou par fusion.

Les bases du procédé Heliarc

La technique consiste à faire passer un courant à haute fréquence dans la machine pour chauffer et faire fondre le métal. Dans certains cas, ce procédé crée une liaison solide entre les métaux sans nécessiter de matériau d'apport, ce que l'on appelle le soudage autogène.

Composants d'un système de soudage à l'héliarc

Le système de soudage comporte trois éléments principaux : la source d'énergie, la torche et l'alimentation en gaz. Les équipements Heliarc modernes sont dotés de commandes avancées pour le réglage de l'ampérage, les réglages d'impulsion et la régulation du débit de gaz.

Le rôle du gaz dans le soudage à l'héliarc

À l'origine, on utilisait de l'hélium, mais le soudage héliarc moderne utilise de l'argon comme gaz de protection. Ce gaz protège la zone de soudure de la contamination atmosphérique, évitant ainsi les problèmes de porosité et les défauts de fusion. L'argon s'avère plus efficace en raison de sa densité plus élevée et de ses exigences plus faibles en matière de débit.

Comprendre l'arc dans le soudage à l'héliarc

L'arc se forme lorsqu'un courant électrique traverse l'électrode de tungstène, créant un plasma de gaz hautement ionisé et de vapeurs métalliques. Ce processus génère une chaleur suffisante pour fondre et assembler les métaux de base tout en maintenant un contrôle précis sur la qualité de la soudure.

Matériaux courants

Le soudage à l'héliarc est polyvalent en raison de sa compatibilité avec différents métaux. Le procédé fonctionne exceptionnellement bien avec :

- Alliages d'aluminium

- Acier inoxydable

- Titane

- Magnésium

- Alliages de cuivre

Pourquoi le soudage à l'héliarc est-il important ?

Cette méthode de soudage excelle dans les applications industrielles, principalement dans la fabrication de navires, de voitures et de composants aérospatiaux. Sa précision et sa polyvalence en font une méthode idéale pour travailler divers métaux, notamment l'aluminium, l'acier inoxydable, le magnésium et les alliages exotiques.

Types de techniques de soudage à l'héliarc

L'évolution du soudage à l'héliarc a donné naissance à plusieurs techniques spécialisées, chacune offrant des avantages uniques pour des applications et des matériaux spécifiques.

Soudage à l'héliarc en courant continu

Le soudage à l'héliarc en courant continu offre une stabilité et un contrôle exceptionnels pendant le processus de soudage. Lors de l'utilisation de l'électrode DC négative (DCEN), la distribution de la chaleur se concentre sur environ 67% sur la pièce et 33% sur l'électrode, ce qui permet une pénétration profonde et un soudage efficace de la plupart des métaux.

Soudage à l'héliarc en courant alternatif

Le soudage à l'héliarc en courant alternatif s'avère essentiel pour le travail de l'aluminium et du magnésium. Le cycle de courant alternatif alterne les phases de nettoyage et de pénétration, ce qui permet d'éliminer efficacement les couches d'oxyde tout en maintenant une bonne répartition de la chaleur.

Soudage à l'héliarc pulsé

Le soudage à l'héliarc pulsé est une technique avancée dans laquelle l'ampérage alterne entre des points hauts et bas. Cette méthode permet un contrôle précis de l'apport de chaleur tout en maintenant une bonne pénétration. En réduisant l'apport global de chaleur et en minimisant la distorsion, elle produit des résultats supérieurs sur les matériaux minces.

Avantages essentiels du soudage à l'héliarc

Les capacités exceptionnelles du soudage à l'héliarc en font le meilleur choix pour les applications de soudage exigeantes en termes de précision et de qualité.

Haute précision et qualité

Le soudage à l'héliarc produit des soudures de qualité supérieure avec une précision remarquable. L'électrode en tungstène non consommable permet de réaliser des soudures nettes et précises, exemptes de défauts.

Distorsion minimale et soudures propres

Le procédé génère peu de projections et ne nécessite qu'un nettoyage mineur après le soudage. L'étroitesse de la zone affectée thermiquement minimise la distorsion du métal de base, ce qui le rend particulièrement efficace pour les matériaux minces.

Meilleur contrôle de l'apport de chaleur

Le processus de soudage offre un contrôle précis de la distribution de la chaleur grâce à des réglages d'ampérage. En utilisant des techniques pulsées, les soudeurs peuvent gérer efficacement l'apport de chaleur, réduisant ainsi le risque de déformation et de distorsion des matériaux minces.

Polyvalence des types de matériaux

Le soudage à l'héliarc fait preuve d'une polyvalence exceptionnelle pour de nombreux métaux et alliages. Cette technique permet de souder l'aluminium, l'acier inoxydable, les alliages de nickel, le titane, le magnésium, le chrome et les métaux exotiques.

Inconvénients du soudage à l'héliarc

La complexité et la précision du soudage à l'héliarc présentent plusieurs défis notables qui affectent sa mise en œuvre et son efficacité dans les processus de fabrication.

Compétences requises et formation

Le soudage à l'héliarc exige des opérateurs un talent et une expertise technique exceptionnels. Le processus exige une capacité multitâche importante, car les soudeurs doivent surveiller simultanément l'entretien de l'arc, les réglages de la machine et la synchronisation tout en conservant un contrôle précis.

Sensibilité à la contamination

Une mauvaise couverture gazeuse peut entraîner de graves problèmes de contamination dans la soudure. Le procédé exige une préparation et un nettoyage méticuleux de la surface pour éviter les défauts, car des contaminants tels que la rouille, la saleté ou l'huile peuvent compromettre la qualité de la soudure.

Vitesse limitée pour une production en grande quantité

Les vitesses de soudage plus lentes et la nécessité d'un contrôle précis et d'une attention particulière aux détails en font un procédé moins adapté aux environnements de production en grande quantité. Le processus nécessite plus de temps pour une installation et une préparation correctes, ce qui réduit l'efficacité de la production.

Soudage à l'héliarc et autres techniques de soudage

Chaque technique de soudage présente des avantages et des limites distincts pour des applications et des matériaux spécifiques.

Soudage à l'héliarc et soudage TIG

Soudage à l'héliarc et Soudage TIG sont essentiellement le même procédé. Le terme "Heliarc" est né d'une marque qui est devenue synonyme de soudage TIG, tout comme Kleenex est devenu synonyme de mouchoirs en papier.

Tous deux utilisent une électrode en tungstène non consommable et un blindage en gaz inerte. La principale différence historique est que l'Heliarc faisait expressément référence à l'utilisation de l'hélium comme gaz de protection, alors que les systèmes modernes utilisent généralement de l'argon.

Soudage à l'héliarc et soudage MIG

Le soudage à l'héliarc offre une précision et un contrôle supérieurs, bien qu'à des vitesses plus lentes, par rapport au soudage à l'arc. Soudage MIG. Le soudage MIG excelle dans la production de gros volumes et s'avère plus facile à apprendre, ce qui le rend idéal pour les débutants.

Alors que le soudage MIG utilise un fil-électrode continu, l'Heliarc utilise une électrode non consommable, ce qui permet d'obtenir des soudures plus propres avec un minimum d'éclaboussures.

Comparaison entre le soudage à l'héliarc et le soudage à la baguette

Soudage à la baguette offre polyvalence et simplicité à moindre coût et fonctionne bien avec des matériaux plus épais. Toutefois, le soudage à l'héliarc offre une qualité et une précision de soudage supérieures.

Le soudage à l'électrode nécessite un remplacement fréquent de l'électrode et un nettoyage du laitier après le soudage, alors que le soudage à l'héliarc produit des soudures propres avec des exigences minimales en matière de post-traitement.

Applications du soudage à l'héliarc

La polyvalence et la précision du soudage à l'héliarc en font un outil précieux dans de nombreux secteurs d'activité. Cette technique permet d'obtenir des résultats d'assemblage de métaux de haute qualité.

Industrie aérospatiale

Cette technique s'avère essentielle pour l'assemblage de composants critiques tels que les châssis d'avions, les pièces de moteur et les réservoirs de carburant.

Ses caractéristiques de haute précision et de résistance garantissent l'intégrité structurelle des composants aéronautiques. Ce procédé excelle particulièrement dans le soudage de matériaux de qualité aérospatiale, tels que l'aluminium, le titane et les alliages à hautes performances.

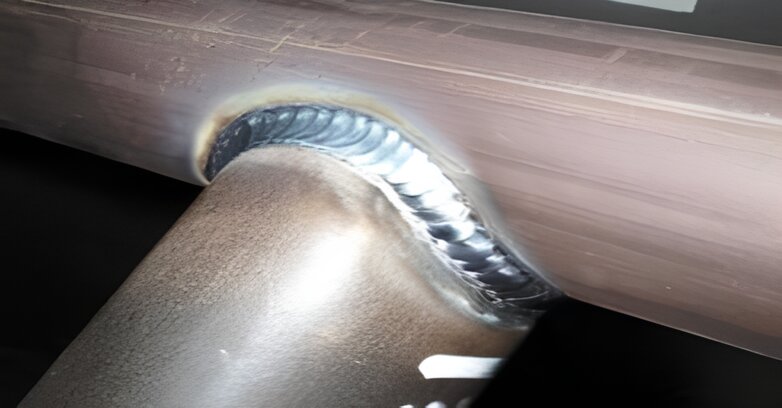

Fabrication automobile

Le secteur automobile fait largement appel au soudage à l'héliarc pour divers composants. Les applications typiques comprennent les systèmes d'échappement, les réservoirs de carburant, les composants de châssis et les panneaux de carrosserie.

Cette technique permet de réaliser des soudures nettes et précises qui répondent aux exigences structurelles et esthétiques. Les véhicules modernes intègrent souvent des composants en aluminium et en acier inoxydable.

Dispositifs et équipements médicaux

La fabrication médicale exige les normes les plus élevées en matière de précision de soudage. Le soudage à l'héliarc répond à ces exigences dans la production d'instruments chirurgicaux, d'implants et d'appareils de diagnostic.

Ce procédé permet de créer des soudures sanitaires qui résistent à la corrosion. Ces caractéristiques s'avèrent cruciales dans les applications médicales.

Applications artistiques et bijouterie

La soudure à l'héliarc ouvre de nouvelles perspectives dans la production de bijoux et le travail artistique des métaux. Cette technique permet de traiter des matériaux d'une épaisseur de 0,2 mm avec une précision remarquable.

Les artistes utilisent ce procédé pour créer des sculptures métalliques complexes, et les bijoutiers pour construire des éléments délicats en tôle et en fil métallique.

Soudage à l'héliarc dans la réparation et l'entretien

Les techniciens en réparation utilisent le soudage à l'héliarc pour réparer les équipements de l'atelier de mécanique et les composants des bateaux. Ce procédé permet de reconstruire les zones usées des pièces de machines. Cette capacité permet souvent d'éviter le remplacement complet des pièces.

Conclusion

Le soudage à l'héliarc représente l'apogée de la technologie d'assemblage de précision des métaux. Son contrôle exceptionnel et sa polyvalence la rendent irremplaçable dans la fabrication moderne. Cette technique continue à donner des résultats supérieurs dans tous les secteurs, des composants aérospatiaux à la métallurgie artistique.

Vous avez des questions sur la mise en œuvre du soudage à l'héliarc dans votre processus de production ? Notre équipe d'ingénieurs est spécialisée dans l'optimisation des solutions de soudage pour les défis de fabrication complexes. Discutons de vos besoins spécifiques.

Contactez notre équipe d'ingénieurs dès aujourd'hui pour une consultation gratuite et un devis détaillé. Nous vous aiderons à déterminer si le soudage Heliarc est adapté à vos objectifs de production.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.