I prodotti moderni hanno spesso bisogno di parti in lamiera con curve precise. A volte, una piegatura sbagliata può rendere difficile l'assemblaggio. Molti ingegneri e manager si trovano a dover scegliere il metodo di piegatura più adatto. Questo articolo vi guiderà attraverso le nozioni di base, i consigli pratici e i tipi più diffusi, consentendovi di prendere decisioni informate e di evitare gli errori più comuni.

La piegatura della lamiera è la chiave per trasformare il metallo piatto in pezzi funzionali. Quando si comprendono i metodi e le pratiche migliori, è possibile selezionare pezzi migliori e fare scelte più consapevoli. Siete pronti a conoscere le basi e i dettagli? Continuate a leggere.

Che cos'è la piegatura della lamiera?

La piegatura delle lamiere è il processo di applicazione della forza a una lamiera per farla piegare con un certo angolo. Il materiale rimane intero ma cambia forma. Si utilizzano comunemente strumenti come un punzone e uno stampo in una pressa piegatrice. La lamiera si piega quando il punzone la spinge nello stampo. La forma finale dipende dalla geometria dell'utensile, dalla forza applicata e dal tipo di materiale.

Questo processo può creare angoli semplici o forme complesse. Le piegature più comuni sono quelle a V, a U e a canale. La piegatura può essere eseguita in un'unica fase o in più passaggi. Il metodo scelto influisce sulla precisione della piegatura, sul ritorno elastico e sulla velocità di produzione.

Metodi di piegatura comuni

Ogni metodo di piegatura è più efficace in condizioni specifiche. La scelta giusta dipende dal progetto del pezzo, dal tipo di materiale e dalle esigenze di produzione.

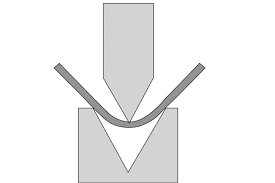

Piegatura dell'aria

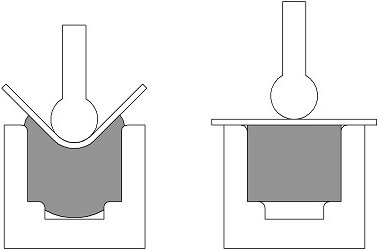

La piegatura ad aria è il metodo di piegatura più comune. Utilizza un punzone per premere il metallo in uno stampo a forma di V, ma il punzone non tocca il fondo. La lamiera si piega toccando solo i bordi dello stampo e la punta del punzone.

Questo metodo consente di ottenere angoli di piegatura flessibili utilizzando gli stessi strumenti. Utilizza una forza minore rispetto ad altri metodi. Tuttavia, il ritorno elastico è maggiore e la precisione dipende dal controllo della macchina e dall'abilità dell'operatore.

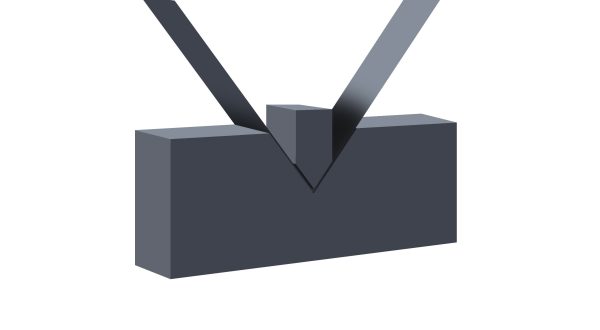

Toccando il fondo

La piegatura a fondo, nota anche come piegatura dal basso, preme completamente la lamiera nello stampo. Il punzone tocca il materiale fino a quando non si posiziona sul fondo della V. In questo modo si ottiene una maggiore precisione e un minore ritorno elastico rispetto alla piegatura ad aria.

Richiede una forza maggiore e set di punzoni specifici per ogni angolo. Questo metodo è ideale quando sono necessarie alta precisione e ripetibilità in grandi serie.

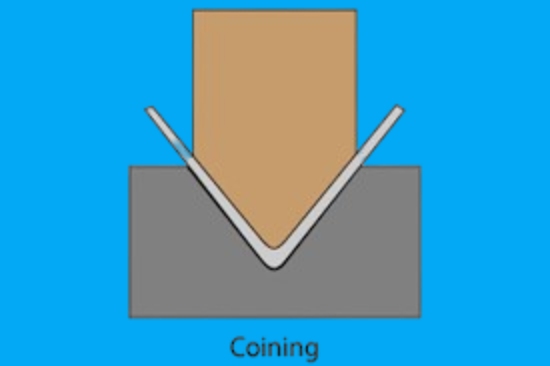

Coniatura

La coniatura utilizza una pressione molto elevata per premere il punzone in profondità nel materiale. In questo modo si appiattisce l'area di contatto e si assottiglia leggermente il metallo in corrispondenza della piega. Il risultato è una piega netta con un ritorno elastico quasi nullo.

La coniatura offre la massima precisione, ma sottopone a stress utensili e macchine. È il metodo migliore per i pezzi molto piccoli o dettagliati che richiedono tolleranze ristrette.

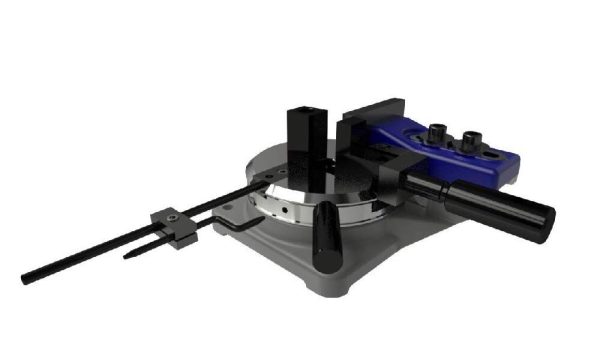

Piegatura rotatoria

La piegatura rotativa utilizza uno stampo rotante per formare la piega mentre il punzone si sposta verso il basso. Il movimento rotatorio riduce l'attrito e i segni sul metallo. Questo metodo è spesso utilizzato per la piegatura di tubi o di materiali rivestiti in cui la qualità della superficie è importante.

È anche utile per formare curve a 90° senza ritorno elastico. La piegatura rotativa può piegare oltre i 90° senza danneggiare la superficie del pezzo.

Piegatura dei rotoli

Piegatura a rullo utilizza tre rulli per piegare gradualmente la lastra in una curva. La lamiera passa attraverso i rulli, che esercitano una pressione su un'area più ampia. Questo metodo viene utilizzato per produrre cilindri o pezzi con grandi raggi.

La piegatura a rulli è più lenta e meno precisa per gli angoli stretti. Ma funziona bene per pezzi grandi o curve continue in materiali spessi.

Pulisci la piegatura

La piegatura del foglio utilizza un cuscinetto di pressione per fissare il foglio in posizione. Un punzone spinge quindi il bordo libero verso il basso accanto a uno stampo di piegatura a strisciamento. Questo metodo è spesso utilizzato per creare flange sul bordo di un pezzo.

La piegatura a strappo è rapida e semplice. Tuttavia, può lasciare segni sul materiale e può richiedere una maggiore attenzione per controllare l'angolo di piegatura e il ritorno elastico.

Piegatura a V

La piegatura a V forma la lamiera premendola in uno stampo a forma di V con un punzone. Questa operazione può essere eseguita come piegatura ad aria o a fondo, a seconda della profondità del punzone.

È la forma di piegatura più diffusa. È flessibile e funziona per molti angoli e tipi di pezzi. L'angolo dipende dalla profondità del punzone e dal ritorno elastico del materiale.

Piegatura a U

La piegatura a U crea un canale a forma di U utilizzando un punzone e una matrice. La lamiera viene piegata due volte in un'unica fase. Questo metodo è utile per i canali, involucri, E staffe di supporto.

Richiede un'attenta progettazione degli utensili per controllare la forma del pezzo ed evitare la deformazione. La piegatura a U comporta solitamente un maggiore ritorno elastico rispetto alla piegatura a V.

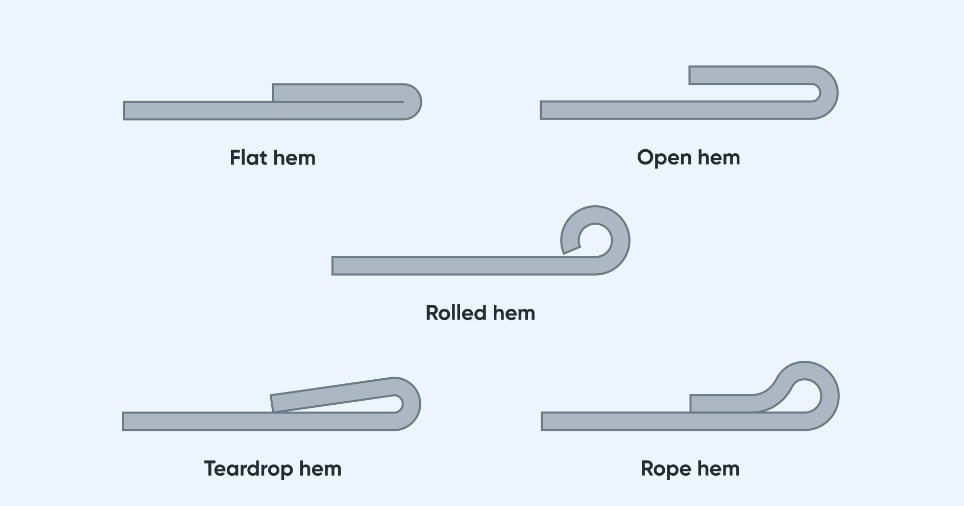

orlatura

orlatura ripiega il bordo del foglio su se stesso. Si usa per rinforzare i bordi, eliminare gli angoli vivi o creare una finitura pulita. L'orlatura prevede due fasi: prima la piegatura, poi la fase di appiattimento.

Questo metodo è standard in involucri, coperture o parti in cui l'aspetto dei bordi è essenziale. È necessario uno stretto controllo per evitare crepe o pieghe irregolari.

Fattori che influenzano il processo di piegatura

Diversi fattori influenzano il modo in cui il metallo si piega e la precisione del pezzo finale. Conoscerli può aiutare a migliorare la qualità dei pezzi e a evitare errori di piegatura.

Tolleranza di piegatura

Franchigia di curvatura è la lunghezza di materiale necessaria per realizzare una curva. Quando il metallo si piega, si allunga leggermente sul lato esterno e si comprime sul lato interno. Il margine di piegatura aiuta a tenere conto di questo fenomeno.

Formula dell'indennità di piega:

BA = A × (π/180) × (R + K × T)

Dove:

- A = angolo di curvatura (in gradi)

- R = Raggio interno della curva

- T = spessore del materiale

- K = Fattore K (tipicamente tra 0,3-0,5 per la maggior parte dei materiali)

Questa formula aiuta a calcolare la lunghezza della lastra piatta prima della piegatura.

Raggio e angolo di curvatura

Il raggio di curvatura è il raggio interno della curva. Un raggio maggiore comporta una minore sollecitazione e una minore possibilità di cricche. Le curve strette in materiali spessi o rigidi possono portare al cedimento del pezzo.

- Una regola tipica: Il raggio di curvatura deve essere almeno pari allo spessore del materiale per la maggior parte dei metalli.

- L'angolo di piegatura è l'angolo totale che si forma dopo la piegatura. Ad esempio, un angolo di 90° forma una curva ad angolo retto.

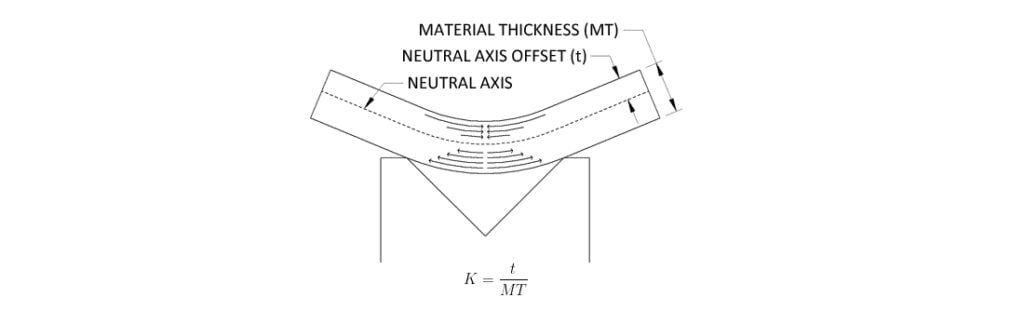

Fattore K

Il Fattore K è il rapporto tra la posizione dell'asse neutro e lo spessore del materiale. Influisce sulla tolleranza di piegatura e aiuta a definire l'allungamento del materiale.

K = t / T

Dove:

- t = Distanza tra la faccia interna e l'asse neutro

- T = spessore totale del materiale

Valori comuni del fattore K:

- Alluminio morbido: 0,33

- Acciaio dolce: 0,42

- Acciaio inossidabile: 0,45

È possibile regolare il fattore K in base al tipo di materiale, allo spessore e al metodo di piegatura.

Effetto ritorno elastico

Dopo la piegatura, il metallo tende a "tornare" leggermente verso la sua forma originale. Ciò è dovuto al recupero elastico del materiale. Se non se ne tiene conto, l'angolo di piegatura sarà sbagliato.

Per affrontare ritorno a molla:

- Piegare leggermente oltre l'angolo target

- Usare il bottoming o il coining per ridurre l'effetto

Esempio:

Se si vuole ottenere una piegatura a 90° in acciaio inox, la pressa potrebbe dover formare un angolo di 88° per ottenere il risultato corretto dopo il ritorno elastico.

Suggerimenti per la progettazione della piegatura della lamiera

Un prodotto ben progettato può ridurre i problemi di produzione, prevenire la rottura del materiale e migliorare l'adattamento finale. I suggerimenti che seguono aiutano a creare curve più pulite, più resistenti e più economiche.

Migliori pratiche per il posizionamento di fori e scanalature

Evitare di posizionare fori o fessure troppo vicini alla linea di piegatura. Durante la piegatura, questi elementi possono distorcersi o strapparsi.

Regola generale: Mantenere i fori almeno 2× spessore del materiale (T) lontano dal bordo piegato.

Esempio: Per l'acciaio di 1,5 mm di spessore, i fori non dovrebbero essere più vicini di 3 mm dalla linea di piegatura.

Se il foro deve essere più vicino, considerare la possibilità di prepiegare il pezzo prima della punzonatura o di aggiungere un rinforzo per evitare la distorsione.

Linee guida per la lunghezza minima della flangia

Il flangia è l'area piatta che si estende dalla piegatura. Se è troppo corta, la matrice o il punzone potrebbero danneggiare il pezzo.

Formula della lunghezza minima della flangia (piegatura ad aria):

Flangia minima = V × 0,5

Dove:

- V = Larghezza di apertura dello stampo (di solito ~8×T per gli utensili standard)

Esempio: Per una lastra da 2 mm con un'apertura della mola a V di 16 mm:

Flangia minima = 16 × 0,5 = 8 mm

Se la flangia è più corta, potrebbe essere necessario un utensile personalizzato o una diversa sequenza di piegatura.

Lati smussati

Gli spigoli vivi in prossimità delle curve possono causare strappi o grinze. La smussatura del bordo rimuove il materiale in eccesso e riduce le sollecitazioni.

Suggerimento: Smussare o arrotondare gli angoli che si trovano in prossimità della zona finale, soprattutto sui pezzi più spessi o sui materiali ad alta resistenza.

Anche un Smusso a 45° può prevenire la formazione di crepe e migliorare l'aspetto.

Distanza del foro da Bend

Una seconda regola per la distanza tra le buche:

Se il foro si trova sul faccia interna di una curva, posizionarla almeno:

Distanza = Raggio + 1,5 × T

Se è sul faccia esterna, utilizzare:

Distanza = Raggio + 3 × T

In questo modo si evita la deformazione quando il metallo si allunga o si comprime.

Rilievo della curva

Lo scarico di curvatura è un intaglio o una fessura sulla linea di piegatura per evitare strappi e distorsioni. Consente al materiale di muoversi liberamente durante la piegatura.

Suggerimento di design:

- Larghezza del rilievo ≥ spessore del materiale

- Profondità di rilievo ≥ raggio di curvatura + 1,5 × T

Utilizzare lo scarico di curvatura quando due curve sono vicine o quando una flangia avvolge un'altra faccia.

Controllare il modello piatto

Prima della piegatura, rivedere sempre il modello piatto in CAD. Assicurarsi che il layout piatto includa tolleranze di piegatura accurate, il fattore K corretto e il posizionamento corretto degli elementi.

Utilizzate le tabelle di piegatura nel CAD per automatizzare questa fase e ridurre gli errori. Esportare il layout piatto con lo svolgimento corretto per il taglio laser o la punzonatura.

La linea di flessione è parallela a un lato

Assicurarsi che almeno una linea di piegatura sia parallela a un lato del foglio. Questo migliora l'allineamento durante l'impostazione e semplifica l'uso dei dispositivi di fissaggio.

Evitare angoli complessi, a meno che non sia necessario. Le curve dritte e parallele sono più rapide e precise.

Conclusione

La piegatura della lamiera trasforma le lamiere piatte in parti funzionali in 3D. Il processo coinvolge vari metodi, tra cui la piegatura ad aria, l'imbutitura e la coniatura, ognuno con i suoi vantaggi e svantaggi. I fattori chiave, come il margine di piegatura, il raggio, il fattore K e il ritorno elastico, influiscono direttamente sulla precisione. L'utilizzo del metodo e della progettazione corretti migliora la qualità dei pezzi e riduce i tempi di produzione.

Avete bisogno di aiuto per il vostro progetto di piegatura della lamiera? Ci dica a cosa sta lavorandoe il nostro team di ingegneri fornirà un feedback rapido, suggerimenti DFM e preventivi accurati, il tutto entro 24 ore.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.