La cromatina dell'alluminio offre una soluzione robusta per migliorare la durabilità e la resistenza alla corrosione delle superfici in alluminio. Molte industrie devono affrontare sfide legate alla corrosione dei metalli, che possono portare a costose riparazioni e sostituzioni. Questo trattamento prolunga la durata dei prodotti in alluminio, garantendone prestazioni affidabili in ambienti difficili. Come produttore, comprendi l'importanza di mantenere l'integrità del prodotto e la cromatina dell'alluminio è fondamentale per raggiungere questo obiettivo.

La cromatura dell'alluminio prevede l'applicazione di un rivestimento di conversione chimica sulle superfici di alluminio, migliorandone la resistenza alla corrosione e le proprietà di adesione. Questo processo è fondamentale nei settori aerospaziale, automobilistico ed elettronico, dove i componenti sono esposti a condizioni difficili. Implementando la cromatina dell'alluminio, miglioriamo le prestazioni e la longevità dei nostri prodotti, soddisfacendo i severi requisiti dei nostri clienti.

Cos'è esattamente la cromatina dell'alluminio e come funziona? Esaminiamo le tecniche, le applicazioni e i vantaggi di questo processo essenziale.

Comprendere la cromatura dell'alluminio

Definizione e basi chimiche

Il cromato di alluminio, o rivestimento di conversione del cromato, è un processo chimico applicato alle superfici di alluminio per migliorarne la resistenza alla corrosione e le proprietà di adesione. Questo trattamento forma uno strato protettivo sul metallo, prevenendo l'ossidazione e il degrado in ambienti difficili. Il processo prevede l'immersione delle parti in alluminio in una soluzione cromata, che reagisce con il metallo per formare un rivestimento sottile e resistente.

Tipi di rivestimenti di conversione cromata

Rivestimenti di conversione del cromato esavalente

I rivestimenti cromati esavalenti sono stati ampiamente utilizzati grazie alla loro eccellente resistenza alla corrosione e alle proprietà autoriparanti. Questi rivestimenti contengono cromo esavalente, un composto noto per la sua efficacia nel prevenire la corrosione. Tuttavia, a causa di problemi ambientali e sanitari, in molte regioni il cromato esavalente verrà gradualmente eliminato.

Rivestimenti di conversione cromatica trivalente

I rivestimenti cromati trivalenti rappresentano un'alternativa ecologica ai rivestimenti esavalenti. Utilizzano cromo trivalente, che è meno tossico e soddisfa le rigorose normative ambientali. Sebbene questi rivestimenti offrano una resistenza alla corrosione leggermente inferiore rispetto ai rivestimenti esavalenti, i progressi tecnologici hanno migliorato significativamente le loro prestazioni, rendendoli una valida opzione per molte applicazioni.

Il processo di cromatura

Pretrattamento e preparazione della superficie

Prima di applicare il rivestimento di conversione cromata, è fondamentale preparare adeguatamente la superficie dell'alluminio. Ciò garantisce un'adesione ed un'efficacia ottimali del rivestimento.

Pulizia

Il primo passo è pulire la superficie in alluminio per rimuovere sporco, grasso o contaminanti. Solitamente utilizziamo detergenti alcalini o acidi per ottenere una superficie completamente pulita.

Disossidante

Successivamente, disossidiamo l'alluminio per rimuovere eventuali ossidi esistenti sulla superficie. Questa fase prevede l'utilizzo di soluzioni acide che incidono la superficie, creando uno strato uniforme e privo di ossidi pronto per la cromatina.

Metodi di applicazione

Il rivestimento di conversione cromata può essere applicato con metodi diversi, a seconda delle esigenze specifiche del progetto.

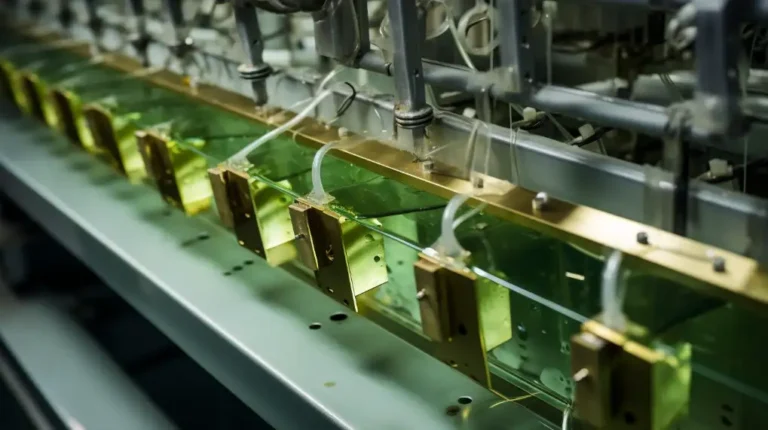

Cromatura per immersione

Immergiamo le parti in alluminio in una soluzione di cromato per un periodo specificato in cromatina a immersione. Questo metodo garantisce una copertura uniforme ed è ideale per forme complesse e grandi lotti di parti. La durata dell'immersione dipende dallo spessore desiderato del rivestimento.

Cromatura a spruzzo

La cromatura a spruzzo prevede la spruzzatura della soluzione di cromato sulla superficie dell'alluminio. Questo metodo è adatto a superfici più grandi o a parti che non possono essere immerse rapidamente. Consente un controllo preciso sullo spessore del rivestimento ed è spesso utilizzato per componenti personalizzati o complessi.

Procedure post-trattamento

Dopo aver applicato il rivestimento cromato, eseguiamo procedure post-trattamento per migliorare le prestazioni e la durata del rivestimento. Ciò può includere il risciacquo delle parti con acqua deionizzata per rimuovere le sostanze chimiche residue e l'asciugatura accurata per evitare problemi legati all'umidità. In alcuni casi vengono applicati trattamenti sigillanti aggiuntivi per migliorare ulteriormente la resistenza alla corrosione.

Composizione chimica e proprietà

Composizione delle soluzioni di cromatizzazione

Le soluzioni di cromatura contengono varie sostanze chimiche che reagiscono con l'alluminio per formare un rivestimento protettivo. I componenti principali includono:

- Composti del cromo: Questi sono i principi attivi che formano il rivestimento di conversione. Le soluzioni di cromato esavalente contengono composti di Cr(VI), mentre le soluzioni di cromato trivalente utilizzano composti di Cr(III).

- Acidi: Tipicamente, le soluzioni di cromatina includono acidi come acido nitrico o acido cloridrico per facilitare la reazione chimica e la preparazione della superficie.

- Acceleratori: Gli additivi migliorano il processo di rivestimento, migliorano l'adesione e garantiscono una copertura uniforme.

Proprietà fisiche e chimiche dei rivestimenti cromati

I rivestimenti cromati offrono diverse proprietà benefiche:

- Resistenza alla corrosione: La funzione primaria dei rivestimenti cromati è quella di proteggere le superfici in alluminio dalla corrosione, prolungando la durata delle parti trattate.

- Miglioramento dell'adesione: Questi rivestimenti forniscono una base eccellente per successivi rivestimenti in vernice o in polvere, migliorandone l'adesione alla superficie metallica.

- Autoguarigione: I rivestimenti cromati esavalenti hanno proprietà autoriparanti, il che significa che piccoli graffi o danni possono ripararsi da soli, mantenendo la protezione.

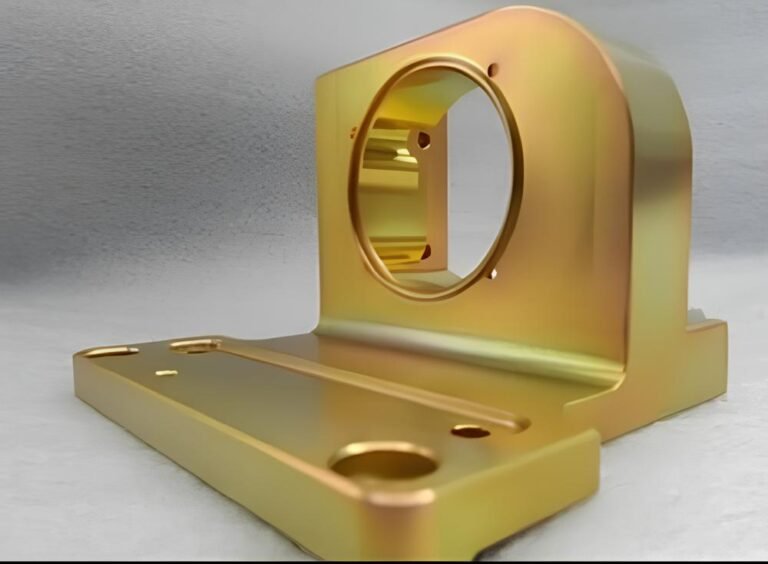

- Colore e aspetto: I rivestimenti cromati possono variare di colore dal trasparente al giallo o al verde, a seconda della formulazione specifica e dello spessore del rivestimento.

Considerazioni e normative ambientali

L'uso del cromato esavalente ha sollevato notevoli preoccupazioni ambientali e sanitarie a causa della sua tossicità e natura cancerogena. Di conseguenza, sono state implementate molte normative per limitarne l’uso e promuovere alternative più sicure. Alcuni punti chiave includono:

- Limitazioni normative: Molti paesi hanno normative severe che limitano o vietano l'uso del cromato esavalente. Le industrie devono rispettare queste normative per evitare sanzioni e proteggere l’ambiente.

- Impatto ambientale: Il cromato esavalente può contaminare l’acqua e il suolo, mettendo a rischio la salute umana e la fauna selvatica. Lo smaltimento e il trattamento adeguati dei rifiuti di cromatina sono essenziali per ridurre al minimo l'impatto ambientale.

- Alternative più sicure: Le soluzioni di cromato trivalente offrono un'alternativa meno tossica, rispettando gli standard ambientali e fornendo allo stesso tempo un'adeguata protezione dalla corrosione. L'industria continua a innovare e sviluppare processi di cromatina più rispettosi dell'ambiente.

Attrezzature e materiali

Attrezzatura essenziale per la cromatura

Serbatoi e Tini

Utilizziamo serbatoi e vasche per immergere le parti in alluminio nella soluzione cromata per la cromatina a immersione. Questi serbatoi sono generalmente realizzati in acciaio inossidabile resistente alla corrosione o materiali plastici. La dimensione e la capacità dei serbatoi dipendono dalle dimensioni e dal volume dei pezzi da trattare.

Attrezzatura per spruzzatura

Per la cromatura a spruzzo ci affidiamo ad apparecchiature di spruzzatura specializzate per applicare con precisione la soluzione cromata. Questa attrezzatura comprende pistole a spruzzo, ugelli e pompe che gestiscono sostanze chimiche corrosive.

Materiali chiave e prodotti chimici

Acido cromico

L'acido cromico è un componente vitale in molte soluzioni di conversione del cromato. Fornisce gli ioni di cromo necessari che reagiscono con la superficie dell'alluminio per formare il rivestimento protettivo. L'acido cromico è altamente efficace ma richiede un'attenta manipolazione a causa della sua natura tossica e corrosiva.

Dicromato di sodio

Il bicromato di sodio è un'altra sostanza chimica comune utilizzata nelle soluzioni di cromatizzazione. Serve come fonte di cromo esavalente, essenziale per la formazione del rivestimento cromato. Il bicromato di sodio viene spesso utilizzato con altri acidi e additivi per migliorare il processo di rivestimento.

Additivi e inibitori

Vari additivi e inibitori sono inclusi nelle soluzioni di cromatina per migliorare le prestazioni e la stabilità del rivestimento. Questi possono includere:

- Acceleratori: Accelera il processo di rivestimento e garantisce una copertura uniforme.

- Inibitori: Prevenire l'eccessiva corrosione dell'alluminio durante il trattamento.

- Umettanti e tensioattivi: Migliora le proprietà bagnanti della soluzione, garantendo un migliore contatto con la superficie dell'alluminio.

Applicazioni della cromatura dell'alluminio

Industria aerospaziale

- Miglioramento della resistenza alla corrosione dei componenti degli aerei.

- Miglioramento dell'adesione della vernice sulle superfici in alluminio degli aerei.

Industria automobilistica

- Protezione delle parti in alluminio dalla corrosione.

- Garantisce una migliore adesione della vernice per carrozzerie e componenti di automobili.

Elettronica ed Industria Elettrica

- Mantenimento della conduttività elettrica nei connettori e nei componenti.

- Fornisce resistenza alla corrosione per alloggiamenti e involucri in alluminio.

Costruzione e architettura

- Protezione dei materiali da costruzione in alluminio dai danni ambientali.

- Migliorare l'aspetto e la durabilità degli elementi architettonici.

Applicazioni marine e offshore

- Prevenire la corrosione di strutture e componenti in alluminio in ambienti marini.

- Estendere la durata di vita delle attrezzature e delle navi offshore.

Vantaggi della cromatura dell'alluminio

Resistenza alla corrosione

Uno dei principali vantaggi della cromatura dell'alluminio è la sua eccezionale resistenza alla corrosione. Creiamo una barriera protettiva sulla superficie dell'alluminio applicando un rivestimento di conversione cromata. Questa barriera protegge efficacemente il metallo da fattori ambientali come umidità, sale e inquinanti industriali.

Miglioramento dell'adesione della vernice

I rivestimenti cromati migliorano notevolmente l'adesione della vernice sulle superfici in alluminio. La natura porosa dello strato cromato fornisce una base eccellente con cui incollare vernici o rivestimenti in polvere. Ciò garantisce che la vernice aderisca in modo più forte e uniforme, riducendo il rischio di scrostamenti o sfaldamenti.

Conduttività elettrica

In applicazioni specifiche, il mantenimento della conduttività elettrica è fondamentale. I rivestimenti di conversione cromatica possono essere formulati per mantenere le proprietà conduttive dell'alluminio. Ciò li rende ideali per componenti e assemblaggi elettronici in cui sono essenziali connessioni elettriche affidabili.

Miglioramenti estetici

I rivestimenti cromati possono anche migliorare l'aspetto estetico dei prodotti in alluminio. A seconda della formulazione, i rivestimenti possono conferire una gamma di colori. Ciò consente la personalizzazione e migliora l'attrattiva visiva del prodotto finale.

Confronto con Altro Trattamenti superficiali

Anodizzazione vs. cromatura

Anodizzazione e la cromatura sono entrambi utilizzati per migliorare le proprietà delle superfici in alluminio, ma hanno scopi diversi e hanno caratteristiche distinte.

- Anodizzazione: Questo processo elettrochimico crea uno spesso strato di ossido sulla superficie dell'alluminio, garantendo un'eccellente resistenza alla corrosione e durata. Tuttavia, il processo è più complesso e richiede tempo rispetto alla cromatina.

- Cromatura: I rivestimenti di conversione cromatica sono più sottili e meno durevoli dei rivestimenti anodizzati, ma offrono una buona resistenza alla corrosione e sono ideali per applicazioni che richiedono una migliore adesione della vernice.

Fosfatazione vs. cromatura

Fosfatazione e la cromatura sono trattamenti chimici che forniscono rivestimenti protettivi sulle superfici metalliche ma differiscono per applicazione e prestazioni.

- Fosfatazione: Questo processo prevede l'applicazione di un rivestimento di fosfato sull'acciaio e su altri metalli. I rivestimenti fosfatici migliorano la resistenza alla corrosione e forniscono un'eccellente base per la vernice. Tuttavia, la fosfatazione è meno efficace sull’alluminio e non offre lo stesso livello di resistenza alla corrosione della cromatina.

- Cromatura: I rivestimenti di conversione cromatica sono progettati per l'alluminio e forniscono una protezione superiore dalla corrosione. Migliorano anche l'adesione della vernice.

Galvanotecnica vs. cromatura

La galvanica e la cromatura sono metodi diversi per rivestire le superfici metalliche, ciascuno con vantaggi e limiti.

- Galvanotecnica: Questo processo prevede il deposito di un sottile strato metallico, come nichel, cromo o zinco, su un substrato utilizzando una corrente elettrica. I rivestimenti galvanici forniscono un'eccellente resistenza all'usura, protezione dalla corrosione e una finitura decorativa. Tuttavia, la galvanica richiede attrezzature specializzate ed è più costosa e richiede tempo rispetto alla cromatura.

- Cromatura: I rivestimenti di conversione cromatica sono meno robusti dei rivestimenti galvanici ma offrono una buona resistenza alla corrosione e una migliore adesione della vernice a un costo inferiore e con un processo più semplice.

Controllo qualità e test

Metodi di prova standard

Test in nebbia salina

Il test in nebbia salina è un metodo ampiamente utilizzato per valutare la resistenza alla corrosione dei rivestimenti di conversione cromatica. Questo test espone i campioni di alluminio rivestito a una nebbia salina in un ambiente controllato per un periodo specificato. La durata dell'esposizione aiuta a determinare l'efficacia del rivestimento nel prevenire la corrosione.

Prova di adesione

Un metodo standard è il test del tratteggio incrociato, in cui un motivo a griglia viene tagliato nel rivestimento e viene applicato e rimosso il nastro adesivo. La quantità di rivestimento che rimane aderente al substrato indica la forza di adesione. Questo test ci aiuta a verificare che il rivestimento resista alle sollecitazioni meccaniche e durante la successiva verniciatura o verniciatura a polvere applicazioni.

Tecniche di ispezione

L'ispezione regolare delle parti rivestite in cromo è essenziale per mantenere standard di qualità elevati. Utilizziamo varie tecniche per ispezionare i rivestimenti:

- Ispezione visiva: Controlliamo le parti rivestite per difetti evidenti, come scolorimento, striature o copertura irregolare.

- Esame microscopico: Utilizzando i microscopi esaminiamo la superficie delle parti rivestite per rilevare microdifetti o incongruenze nello spessore del rivestimento.

- Misurazione dello spessore: Utilizziamo strumenti specializzati, come spessimetri di rivestimento, per misurare lo spessore dello strato cromato.

Difetti comuni e rimedi

Durante il processo di cromatura possono verificarsi alcuni difetti ed è essenziale risolverli tempestivamente per mantenere la qualità.

- Vesciche: Possono formarsi bolle se la superficie dell'alluminio non viene adeguatamente pulita prima della cromatura. Ci assicuriamo che la superficie sia accuratamente pulita e disossidata prima del rivestimento per evitare ciò.

- Striature: Potrebbero verificarsi striature a causa dell'applicazione non uniforme della soluzione di cromato. Affrontiamo questo problema ottimizzando il processo di applicazione tramite immersione o spruzzatura per ottenere una copertura uniforme.

- Peeling: Una scarsa adesione può portare al distacco del rivestimento cromato. Garantire un'adeguata preparazione della superficie e condurre test di adesione ci aiuta a identificare e correggere questo problema prima che diventi problematico.

Risoluzione dei problemi comuni

Rivestimento irregolare

Il rivestimento irregolare è un problema comune che può compromettere l'efficacia dei rivestimenti di conversione del cromato. Ecco alcuni passaggi per risolvere e risolvere questo problema:

- Preparazione della superficie: Assicurarsi che la superficie in alluminio sia accuratamente pulita e disossidata. Contaminanti e ossidi possono causare un rivestimento irregolare.

- Tecnica di applicazione: Controllare la consistenza del metodo di applicazione, sia per immersione che a spruzzo. Assicurarsi che le parti siano completamente immerse nella soluzione di cromato durante la cromatina a immersione o che il disegno di spruzzatura copra l'intera superficie in modo uniforme durante la cromatina a spruzzo.

- Concentrazione della soluzione: Verificare che la concentrazione della soluzione di cromato rientri nell'intervallo consigliato. Una concentrazione errata può portare a uno spessore del rivestimento non uniforme.

Scarsa adesione

Una scarsa adesione può provocare il distacco o lo sfaldamento del rivestimento cromato dalla superficie dell'alluminio. Per risolvere questo problema, considerare quanto segue:

- Pulizia della superficie: Assicurarsi che la superficie dell'alluminio sia priva di oli, grassi e altri contaminanti prima della cromatura. Utilizzare sgrassatori e metodi di pulizia appropriati per ottenere una superficie pulita.

- Ruvidezza della superficie: La superficie dovrebbe avere una leggera ruvidità per migliorare l'adesione. Utilizzare soluzioni di attacco appropriate durante la disossidazione per creare un profilo superficiale adatto.

- Test di adesione: Condurre test di adesione, come il test del tratteggio incrociato, per verificare la forza di adesione del rivestimento. Se l'adesione è scarsa, rivedere le fasi di preparazione della superficie e apportare le modifiche necessarie.

Fattori ambientali che influenzano la cromatizzazione

I fattori ambientali possono avere un impatto significativo sul processo di cromatura e sulla qualità del rivestimento risultante. Affrontare questi fattori può aiutare a garantire risultati coerenti e affidabili:

- Temperatura: Mantenere la soluzione di cromatina e l'area di lavoro alle temperature consigliate. Le fluttuazioni di temperatura possono influenzare le reazioni chimiche e la qualità del rivestimento. Utilizzare i controlli della temperatura per stabilizzare l'ambiente.

- Umidità: Livelli elevati di umidità possono introdurre umidità nella soluzione di cromato, causando incongruenze nel rivestimento. Controllare i livelli di umidità nell'area di lavoro per evitare questo problema.

- Contaminazione: Assicurarsi che la soluzione di cromatina sia priva di contaminanti. Filtrare e sostituire regolarmente la soluzione per rimuovere le impurità che compromettono la qualità del rivestimento. Implementare procedure adeguate di manipolazione e stoccaggio di prodotti chimici e attrezzature per prevenire la contaminazione.

Conclusione

La cromatina dell'alluminio è un processo vitale in vari settori e offre numerosi vantaggi. Dall'aerospaziale all'automotive, dall'elettronica all'edilizia e alle applicazioni marine, i rivestimenti di conversione del cromato svolgono un ruolo cruciale nel garantire la durata e le prestazioni dei prodotti in alluminio. Comprendendo le tecniche, le applicazioni e i vantaggi della cromatina dell'alluminio, possiamo continuare a fornire soluzioni affidabili e di alta qualità ai nostri clienti.

Hai bisogno di un produttore affidabile di componenti in lamiera? Shengen è il posto dove andare. Siamo specializzati nel taglio laser, piegatura, finitura superficiale e lavorazione CNC della lamiera. Raggiungere Shengen Oggi stesso e chiedete aiuto a dei professionisti!

Domande frequenti

Qual è la durata di un rivestimento cromato?

La durata di un rivestimento cromato dipende dall'ambiente e dalle condizioni a cui è esposto. I rivestimenti cromati possono durare diversi anni in ambienti moderati, fornendo un'efficace resistenza alla corrosione. La durata può essere inferiore in condizioni più difficili, come ambienti marini o industriali. Una manutenzione regolare e tecniche di applicazione adeguate possono massimizzare la durata del rivestimento.

Come si confronta la cromatina con l'anodizzazione in termini di costi?

La cromatina è generalmente meno costosa dell'anodizzazione. Il processo di cromatura è più semplice e veloce e richiede attrezzature meno specializzate e meno passaggi. Pur offrendo durabilità e opzioni decorative superiori, l’anodizzazione comporta un processo più complesso e dispendioso in termini di tempo, che può aumentare i costi. La scelta tra cromatina e anodizzazione dipende dai requisiti applicativi specifici e da considerazioni di budget.

I rivestimenti cromati possono essere applicati ad altri metalli oltre all'alluminio?

I rivestimenti cromati possono essere applicati ad altri metalli, come magnesio e zinco. Tuttavia, il processo e le formulazioni chimiche possono differire leggermente per adattarsi alle proprietà specifiche di ciascun metallo. La cromatina è particolarmente efficace per l'alluminio ma può anche fornire resistenza alla corrosione e migliore adesione per altri metalli se applicata correttamente.

Altre risorse:

Standard di test in nebbia salina – Fonte: Keystone

Test di adesione a tratteggio incrociato – Fonte: grafica

Normative ambientali per il cromo esavalente – Fonte: OSHA

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.