Au fil du temps, les composants métalliques exposés à l'humidité et aux produits chimiques peuvent se dégrader. La rouille peut rapidement endommager les pièces métalliques. La corrosion coûte des milliards à l'industrie chaque année. Alors, comment protéger les surfaces métalliques sans trop dépenser ? Le zingage offre une solution abordable. Ce procédé améliore la durabilité et la durée de vie du métal.

Dans cet article, nous examinerons le processus de zingage, ses avantages et ses applications dans diverses industries. Voyons comment il fonctionne et pourquoi il est si efficace pour protéger durablement vos pièces.

Qu'est-ce que le zingage ?

Le zingage, également appelé galvanisation, est le processus qui consiste à ajouter une fine couche de zinc à une surface métallique. L'objectif premier est de protéger le métal sous-jacent de la rouille et de la corrosion. Le zinc sert d'anode sacrificielle, ce qui signifie qu'il se corrode avant que le métal sous-jacent ne le fasse.

Cette protection reste efficace même si le revêtement de zinc est rayé. Elle est bénéfique pour les pièces exposées à des conditions difficiles, comme dans les secteurs de l'automobile, de la construction et de l'extérieur.

Comment le revêtement de zinc protège-t-il les surfaces métalliques ?

Le revêtement de zinc offre deux principaux types de protection :

- Protection de la barrière : Le zinc crée une barrière physique qui empêche l'humidité, l'oxygène et les produits chimiques d'atteindre le métal de base et de provoquer la corrosion.

- Protection sacrificielle : Le zinc se corrode plus rapidement que le métal sous-jacent. Par conséquent, si le revêtement est rayé, le zinc se sacrifie, protégeant ainsi le métal de base de la rouille.

Le processus électrochimique du zingage

Le zingage utilise un procédé électrochimique. La pièce métallique est d'abord placée dans un bain de sels de zinc. Un courant électrique traverse la solution, déplaçant les ions de zinc vers la surface du métal. Ce processus permet au zinc de se lier étroitement au métal.

L'épaisseur de la couche de zinc dépend de la durée de l'immersion de la pièce dans le bain et de l'intensité du courant appliqué. Le résultat est un revêtement lisse et uniforme qui offre une protection solide et durable contre la corrosion.

Comment fonctionne le zingage ?

Le zingage consiste à appliquer une fine couche de zinc sur une surface métallique pour la protéger de la corrosion. Nous expliquons ci-dessous, étape par étape, comment fonctionne le processus de galvanisation.

Étape 1 : Préparation de la surface métallique

La pièce métallique à revêtir est soigneusement nettoyée afin d'éliminer toute trace de saleté, d'huile, de graisse ou d'oxydation. Cette opération s'effectue généralement dans un bain d'acide ou à l'aide de techniques de nettoyage abrasives. Les surfaces propres permettent au zinc de se lier plus efficacement au métal.

Étape 2 : Plonger le métal dans une solution d'électrolyte de zinc

Une fois nettoyée, la pièce métallique est immergée dans une solution d'électrolyte de zinc. Cette solution contient un mélange de sels de zinc, généralement du sulfate de zinc ou du chlorure de zinc, dissous dans l'eau. La solution contient également d'autres additifs pour garantir le bon déroulement du processus de placage.

Étape 3 : Mise en place du bain d'électrodéposition

La partie métallique est connectée au côté négatif (cathode) d'un circuit électrique, tandis qu'une anode de zinc est placée du côté positif. La solution électrolytique circule dans le bain pour maintenir un flux constant d'ions zinc.

Étape 4 : Application du courant électrique

Un courant électrique est appliqué à travers la solution électrolytique. Ce courant provoque le déplacement des ions zinc de la solution vers la partie métallique chargée négativement (la cathode). Lorsque ces ions de zinc atteignent la surface du métal, ils sont réduits et se déposent sous la forme d'une couche de zinc solide.

Étape 5 : Dépôt de zinc

Au fil du temps, le courant électrique entraîne le dépôt d'un plus grand nombre d'ions zinc sur la surface de la pièce métallique, créant ainsi une couche de zinc fine mais résistante. L'épaisseur de cette couche peut être contrôlée en ajustant le courant et le temps pendant lequel le métal est laissé dans la solution.

Étape 6 : Rinçage et séchage

Lorsque l'épaisseur de revêtement souhaitée est atteinte, la pièce métallique revêtue est retirée du bain d'électrolyte. Elle est ensuite rincée pour éliminer tout excès de solution et séchée.

Types de méthodes de zingage

Différentes méthodes de zingage sont utilisées en fonction de la taille de la pièce, des exigences en matière d'épaisseur du revêtement et de l'environnement de travail. Chaque technique offre une façon unique d'appliquer le zinc, avec ses propres points forts et ses cas d'utilisation idéaux.

Galvanisation électrolytique

La galvanisation électrolytique est la méthode la plus courante. Elle utilise l'électricité pour recouvrir les pièces métalliques de zinc. Le résultat est une couche de zinc fine, lisse et brillante. Cette méthode est idéale pour les pièces qui nécessitent une finition propre et des dimensions précises.

Il est souvent utilisé pour les pièces automobiles, fixationset l'électronique. Bien que le revêtement soit plus fin que les autres méthodes, il offre une bonne protection dans les environnements intérieurs ou à faible humidité.

Galvanisation à chaud

Galvanisation à chaud consiste à plonger des pièces métalliques dans un bain de zinc en fusion. Ce procédé permet d'obtenir un revêtement beaucoup plus épais et rugueux que l'électro-galvanisation. L'adhérence est forte et la couche de zinc peut résister aux intempéries et à l'exposition.

Cette méthode est couramment utilisée pour les structures extérieures, les clôtures, les poutres en acier et le matériel de construction. Elle offre une résistance à la corrosion à long terme dans des environnements exigeants.

Placage mécanique

Le placage mécanique n'utilise pas d'électricité. Il utilise plutôt la friction et l'impact pour souder à froid de la poudre de zinc sur la pièce métallique. Ce processus est réalisé dans un tambour rotatif contenant des billes de verre, de l'eau et d'autres produits chimiques.

Il est souvent utilisé pour les petites pièces, telles que les vis, les écrous et les rondelles. L'un de ses avantages est qu'il évite la fragilisation par l'hydrogène, qui peut affaiblir certains métaux lors de la galvanoplastie.

Sherardizing

La shérardisation est une méthode thermique qui consiste à placer des pièces métalliques dans un tambour fermé contenant de la poudre de zinc. Le tambour est chauffé à haute température, ce qui permet à la vapeur de zinc de se lier à la surface de la pièce. Cela crée une couche de zinc uniforme, liée par diffusion.

La shérardisation est la meilleure solution pour les formes complexes et les pièces filetées. Elle offre une bonne résistance à l'usure et à la corrosion, en particulier dans les environnements marins ou chimiques.

Principaux avantages du zingage

Le zingage est largement utilisé parce qu'il est pratique, fiable et économique. Il permet de protéger les pièces métalliques, d'améliorer leur aspect et de prolonger leur durée de vie, même dans des environnements difficiles.

Résistance à la corrosion

L'avantage le plus important du zingage est sa forte protection contre la rouille. Le zinc forme une couche qui subit les premiers dommages, de sorte que le métal situé en dessous reste en sécurité. Même si le revêtement est rayé, le zinc continue à protéger la pièce.

Rapport coût-efficacité

Le zingage est l'une des options de revêtement les plus abordables. Les matériaux et les outils nécessaires sont facilement disponibles et relativement peu coûteux. Le procédé convient aussi bien aux petits lots qu'aux grandes séries, ce qui permet d'économiser de l'argent.

Finition esthétique

Le zingage améliore également l'aspect des pièces. Il donne une finition brillante et propre qui peut être lisse ou mate, selon le procédé. Cette finition améliore l'aspect des pièces et facilite leur contrôle.

Lubrification et résistance à l'usure

Les pièces zinguées ont souvent moins de friction sur leurs surfaces. Cela facilite leur installation et leur permet de durer plus longtemps. Des revêtements ou des traitements supplémentaires peuvent être appliqués pour réduire davantage l'usure.

Limites du zingage

Le zingage offre une bonne protection et une bonne valeur, mais il n'est pas parfait pour tous les travaux. Il y a des limites à ce qu'il peut supporter. Il est essentiel de les garder à l'esprit lors du choix du revêtement approprié.

Résistance limitée à la chaleur

Le zingage ne résiste pas bien à la chaleur. Lorsque les températures dépassent 200°C (392°F), le revêtement peut commencer à se dégrader. Cela peut entraîner un décollement, des changements de couleur ou une perte de protection.

La couche sacrificielle s'use avec le temps

Le zinc protège le métal en l'usant d'abord. C'est ainsi qu'il arrête la rouille. Mais dans des conditions difficiles, la couche de zinc peut s'user plus rapidement. Une fois le zinc éliminé, le métal de base est exposé et peut rouiller. Le zingage n'est donc pas éternel.

Pas idéal pour toutes les situations

Le zingage ne convient pas à tous les usages. Dans les endroits où l'on trouve constamment de l'eau salée ou des produits chimiques puissants, il risque de ne pas tenir le coup. Des revêtements plus épais ou plus spécialisés peuvent s'avérer nécessaires.

Finitions et aspects du zingage

Le zingage ne se contente pas de protéger le métal, il peut aussi en modifier l'aspect. Différentes finitions peuvent être ajoutées après le placage. Ces finitions affectent à la fois la couleur et la résistance de la pièce à la rouille et à l'usure.

Clair (bleu) Zinc

Le zinc clair, également appelé zinc bleu, a un aspect argenté brillant avec une légère teinte bleue. C'est le type de finition le plus courant. Cette option convient aux pièces utilisées à l'intérieur ou dans des environnements doux. Elle offre une protection de base contre la rouille et une surface propre et brillante. Elle est souvent utilisée pour des pièces telles que les vis, supportset des boîtiers miniatures.

Zinc jaune

Le zinc jaune a une couleur dorée ou arc-en-ciel. Cette finition est obtenue grâce à un revêtement spécial appelé chromate. Il offre une meilleure protection contre la rouille que le zinc clair. C'est un bon choix pour les pièces automobiles ou les machines qui ont besoin d'une protection supplémentaire. Le zinc jaune permet également à la peinture de mieux adhérer si la pièce doit être peinte ultérieurement.

Zinc noir

Le zinc noir présente une surface sombre et mate. Cette finition provient d'une étape spéciale de post-traitement. Elle offre une protection moyenne contre la rouille et ne reflète pas la lumière. Elle est souvent utilisée lorsque l'apparence est importante, comme dans l'électronique, les pièces militaires ou les produits de consommation. La couleur sombre permet également de dissimuler la pièce dans des situations tactiques ou de faible luminosité.

Olive Drab Zinc

Le zinc olive drab a une couleur vert-brun terne. Il est principalement utilisé pour les pièces militaires ou aérospatiales. Cette finition offre une forte protection contre la rouille et s'harmonise avec l'équipement militaire. Elle réduit également la brillance, ce qui est utile pour une utilisation en extérieur ou sur le terrain.

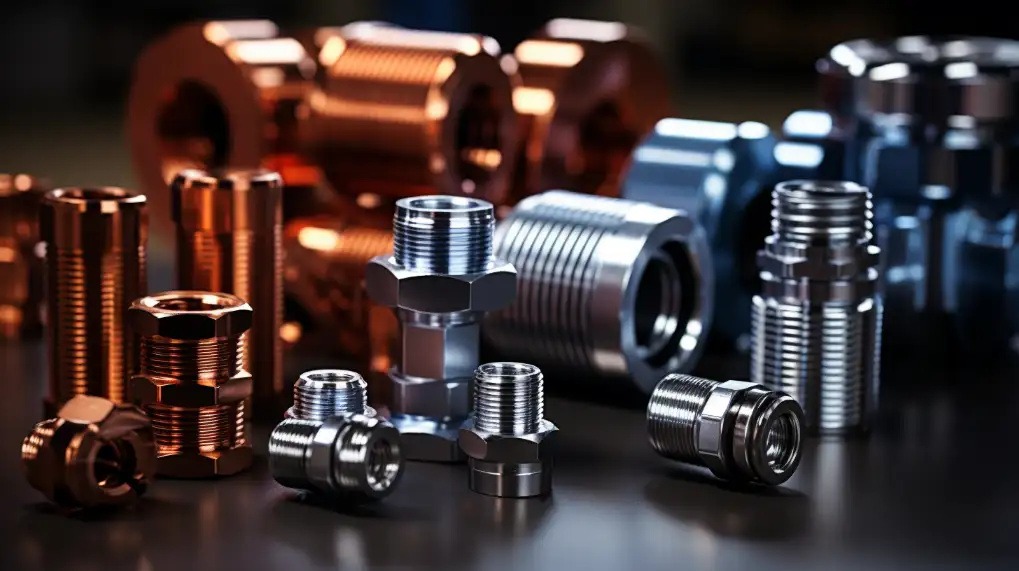

Applications courantes du zingage

Le zingage est largement utilisé dans diverses industries en raison de sa capacité à protéger les pièces métalliques, à leur donner un aspect propre et à offrir une solution rentable. Il convient aussi bien aux petits articles qu'aux grandes séries de pièces.

Pièces automobiles

L'industrie automobile utilise le zingage pour de nombreuses pièces métalliques. Il permet de protéger des éléments tels que les supports, les conduites de carburant, les pièces de freinage et les composants de la suspension. Ces pièces sont souvent en contact avec l'eau, la saleté et le sel de déneigement. La couche de zinc les empêche de rouiller et prolonge leur durée de vie.

Fixations et quincaillerie

Les petites pièces telles que les boulons, les écrous, les vis et les rondelles sont souvent zinguées. Elles sont utilisées dans de nombreuses machines et produits et sont fréquemment exposées à l'air ou à l'humidité. Le zinc aide à prévenir la rouille, qui peut endommager les filetages ou rendre les pièces difficiles à démonter. Il facilite également leur manipulation au cours du processus d'assemblage.

Composants électriques

Les connecteurs, les bornes et les boîtiers des produits électriques sont souvent zingués. Ces pièces doivent rester propres et exemptes de rouille pour fonctionner correctement. La couche de zinc protège la surface et aide les pièces à fonctionner dans le temps. Elle permet également de réduire l'usure due au branchement et au débranchement.

Produits de consommation

Le zingage se retrouve dans de nombreux articles de la vie courante, tels que les charnières de porte, les glissières de tiroir et les lampes. Il permet à ces pièces de fonctionner plus efficacement et d'être plus esthétiques. Le revêtement empêche la rouille et maintient la surface lisse, ce qui permet au produit de rester en bon état plus longtemps.

Matériaux compatibles avec le zingage

Le zingage fonctionne mieux avec certains métaux qui permettent au revêtement d'adhérer étroitement et de fournir une forte protection contre la corrosion. Certains matériaux fonctionnent très bien, tandis que d'autres nécessitent une préparation spéciale ou ne sont pas idéaux pour cet usage.

Acier et fer

L'acier et le fer sont les matériaux les plus courants pour le zingage. Ces métaux forment des liens solides avec le zinc et sont largement utilisés dans des secteurs tels que l'automobile, la construction et l'industrie manufacturière. L'acier au carbone et l'acier allié peuvent être zingués de manière efficace.

Alliages de laiton et de cuivre

Les alliages de laiton et de cuivre peuvent également être zingués. Toutefois, la préparation de la surface doit faire l'objet d'une attention particulière. Ces métaux ont tendance à s'oxyder rapidement. Le nettoyage et l'application d'une sous-couche appropriée peuvent aider le zinc à mieux adhérer.

Limitations concernant l'aluminium et l'acier inoxydable

Le zingage n'est généralement pas utilisé sur l'aluminium ou l'acier inoxydable. Ces métaux présentent des couches d'oxyde naturel qui empêchent le zinc de bien adhérer. Si le zingage est nécessaire, des traitements de surface spéciaux ou des revêtements intermédiaires doivent être utilisés au préalable.

Zincage et autres revêtements métalliques

Le zingage n'est qu'une des nombreuses options de revêtement. Chaque méthode présente des avantages, des coûts et des considérations esthétiques distincts. Le choix de la bonne méthode dépend de l'utilisation de la pièce, de l'environnement et du budget.

Zingage et nickelage

Le zingage est principalement utilisé pour la protection contre la corrosion. Il offre une protection sacrificielle et est plus abordable. Il est idéal pour les fixations, les supports et les pièces structurelles.

Nickelage offre une finition plus dure et plus lisse avec une meilleure résistance à l'usure. Il est plus décoratif et souvent utilisé pour l'électronique, les outils et les pièces qui nécessitent une plus grande dureté de surface. Le nickelage est également plus coûteux et n'offre pas de protection sacrificielle comme le zinc.

Zinc et chromage

Le zingage protège le métal de la rouille. Il est utilisé lorsque la fonction est plus importante que l'apparence. La finition est douce, mate ou légèrement brillante.

Chromage est un procédé décoratif qui permet d'obtenir une finition brillante, semblable à celle d'un miroir. Il offre également une excellente résistance à l'usure. Le chrome est utilisé sur les pièces automobiles, les outils et les accessoires pour lesquels l'aspect et la durabilité sont nécessaires. Il est plus coûteux et n'est pas destiné à une protection sacrificielle contre la corrosion.

Zinc ou revêtement par poudre

Le zingage est plus fin et protège principalement contre la rouille. Il convient bien pour les petites pièces ou lorsque des tolérances serrées sont requises.

Revêtement en poudre est un revêtement sec et épais appliqué à l'aide d'un pistolet et durci à la chaleur. Il offre une protection solide, ajoute de la couleur et est très durable. La peinture en poudre est idéale pour les produits d'extérieur, les châssis de machines et les biens de consommation. Il est plus épais et peut ne pas convenir aux pièces comportant des filets fins ou des caractéristiques détaillées.

Épaisseur et normes de zingage

L'épaisseur d'un revêtement de zinc influe sur sa résistance à la corrosion. Les normes permettent de définir la bonne épaisseur et de garantir la qualité dans tous les secteurs. Ces directives permettent également de garantir la conformité avec les réglementations en matière de sécurité et d'environnement.

Plages d'épaisseur de revêtement courantes

L'épaisseur du zingage varie généralement de 5 à 25 microns (0,0002 à 0,001 pouces). Les revêtements plus fins, de l'ordre de 5 à 8 microns, sont utilisés pour les pièces intérieures peu exposées à l'humidité. Les revêtements plus épais, tels que ceux allant de 12 à 25 microns, sont utilisés à l'extérieur ou dans les zones à forte corrosion.

Conformité aux normes ASTM, ISO et RoHS

Plusieurs normes régissent le zingage :

- ASTM B633 est la principale norme américaine pour les revêtements de zinc sur le fer et l'acier. Elle définit les classes de revêtement, les épaisseurs et les types de finition au chromate.

- ISO 2081 est la norme internationale pour le zingage par électrodéposition. Elle définit l'épaisseur du revêtement et l'état de surface pour diverses applications.

- Conformité RoHS garantit que le processus de placage n'inclut pas de substances dangereuses restreintes telles que le chrome hexavalent. Le zingage conforme à la directive RoHS utilise des méthodes de passivation plus sûres, notamment des chromates trivalents.

Conclusion

Le zingage est un procédé de protection qui consiste à appliquer une fine couche de zinc sur des pièces métalliques afin de prévenir la rouille et de prolonger leur durée de vie. Il forme une barrière et offre une protection sacrificielle. Il s'agit d'une solution rentable et fiable utilisée dans les secteurs de l'automobile, de l'électricité, de la construction et des biens de consommation.

Vous êtes à la recherche d'un support de zingage pour votre prochain projet ? Contactez-nous dès aujourd'hui pour obtenir un devis rapide ou parler à notre équipe technique.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.