De nombreuses pièces précises nécessitent plus d'un diamètre sur le même arbre. C'est là que le décolletage joue un rôle important. Si vous travaillez avec des pièces rotatives ou des arbres qui nécessitent plusieurs niveaux ou épaulements, le décolletage est une méthode appropriée pour créer ces formes. Il s'agit d'une méthode fiable et précise pour obtenir les résultats dont vous avez besoin.

Ce billet explique le processus, montre comment il fonctionne et vous aide à décider quand l'utiliser. Poursuivez votre lecture pour apprendre les bases et éviter les erreurs les plus courantes.

Qu'est-ce que Step Turing ?

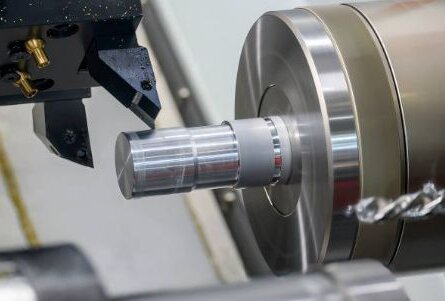

Le tournage par étapes est une méthode de tournage qui permet de créer deux diamètres distincts ou plus sur une seule pièce ronde. Il utilise un tour pour couper le long de l'axe à des points fixes, en enlevant la matière par étapes.

Ce qui rend le tournage par étapes unique, c'est l'épaulement net à 90° entre chaque diamètre. Cette transition nette est le "pas" qui définit le processus. Il est souvent utilisé lorsque différentes sections de la pièce servent à d'autres fins, comme l'insertion dans des roulements, des boîtiers ou des accouplements.

Comprendre l'objectif du retournement d'étape

Le décolletage ne consiste pas seulement à découper des pièces de différentes tailles. Il est utilisé pour fabriquer des pièces qui répondent à des exigences strictes en matière de conception et d'assemblage.

Création de plusieurs diamètres sur une même pièce

De nombreuses pièces ont besoin de diamètres différents sur leur longueur. Par exemple, une section peut devoir s'insérer dans un roulement tandis qu'une autre se connecte à un engrenage. Le tournage par étapes permet de former ces formes en une seule fois, ce qui permet de gagner du temps et de garantir la précision des coupes.

Amélioration de l'ajustement et de la fonction de l'assemblage

Un bon ajustement est essentiel dans les systèmes mécaniques. Un ajustement trop serré ou trop lâche peut entraîner une défaillance. Le tournage par étapes permet un contrôle précis de chaque diamètre et de chaque étape. Cela permet d'améliorer l'alignement, la connexion et le mouvement des pièces pendant l'utilisation.

Permettre une géométrie précise des pièces

Certaines pièces ont besoin d'épaules plates, d'angles vifs et de longueurs exactes entre les marches. Le tournage par étapes permet de réaliser ces caractéristiques avec des transitions nettes. Cela garantit que la pièce fonctionne comme prévu et répond aux normes de qualité.

Comment fonctionne un processus de retournement par étapes ?

Le tournage étagé suit un ensemble précis d'étapes pour produire des profils précis et étagés sur une pièce cylindrique.

Réglage du tour

Montez la pièce fermement dans le mandrin. Assurez-vous qu'elle est centrée et stable. Choisissez l'outil adapté au matériau. Réglez la vitesse de coupe, la vitesse d'avance et la profondeur de coupe. Utilisez un porte-outil ou un programme CNC pour contrôler la trajectoire de l'outil.

Coupe brute

Commencez par une coupe grossière pour enlever l'excès de matière. Cette étape permet de donner à la pièce une forme proche de la taille finale. Elle permet de réduire les contraintes exercées sur l'outil lors des coupes finales, ce qui accélère les étapes suivantes.

Coupe par étapes

Coupez maintenant chaque diamètre dans l'ordre. Déplacez l'outil le long de l'axe et arrêtez-vous au point marqué. Réduisez ensuite le diamètre de cette section. Répétez cette opération pour chaque étape. Maintenez des épaulements propres à 90° entre les diamètres.

Finition

Une fois que toutes les étapes sont coupées, utilisez une légère passe de finition pour améliorer la qualité de la surface. Vérifiez chaque diamètre à l'aide d'un pied à coulisse ou d'un micromètre. Assurez-vous que la hauteur et la longueur des marches sont conformes aux spécifications du projet.

Matériaux les mieux adaptés au tournage en escalier

Le tournage par étapes fonctionne avec de nombreux matériaux, mais certains donnent de meilleurs résultats que d'autres. Le type de matériau influe sur l'état de surface, l'usure de l'outil et la vitesse de coupe.

Métaux couramment utilisés

Le tournage par étapes est souvent utilisé pour les métaux tels que le fer :

- Acier

- Aluminium

- Laiton

- Cuivre

- Acier inoxydable

Ces métaux offrent une bonne résistance et peuvent être usinés avec des outils standard. L'aluminium se coupe facilement et est excellent pour une production rapide. L'acier produit des pièces solides et résistantes à l'usure, mais peut nécessiter des outils plus complexes.

Plastiques et composites

Certains matériaux plastiques se prêtent également bien au tournage en escalier :

- Nylon

- Delrin (POM)

- PTFE

- Acrylique

Les matières plastiques sont plus faciles à découper mais peuvent nécessiter des vitesses plus lentes pour éviter de fondre. Les matériaux composites peuvent également être tournés, mais l'usure de l'outil peut augmenter.

Propriétés des matériaux affectant l'usinage

Les principales propriétés à prendre en compte sont les suivantes :

- Dureté : Les matériaux plus durs nécessitent des outils plus puissants et des vitesses plus lentes.

- Ductilité : Les métaux plus tendres peuvent former des bavures ou se déformer.

- Conductivité thermique : Une mauvaise circulation de la chaleur peut affecter la finition de la surface.

- Formation des copeaux : Un bon contrôle des copeaux permet de maintenir des étapes propres.

Avantages du retournement par paliers

Le décolletage est largement utilisé parce qu'il est fiable, facile à mettre en œuvre et qu'il donne des résultats précis. Il convient aussi bien aux pièces uniques qu'aux grandes séries.

Un processus simple avec un contrôle précis

Le processus est simple. Les opérateurs ou les programmes CNC peuvent contrôler la trajectoire de l'outil avec une grande précision. Chaque diamètre et chaque longueur de pas peuvent être réglés avec précision. Cela permet de respecter facilement les tolérances serrées et d'obtenir des résultats cohérents pour toutes les pièces.

Rentable pour les conceptions répétitives

Une fois mis en place, le tournage par étapes est rapide à répéter. Cela réduit le temps de travail et les coûts d'outillage. C'est un bon choix pour les arbres, les entretoises et d'autres pièces utilisées en grandes quantités.

Efficace pour la création de caractéristiques multidimensionnelles

Au lieu de changer de machine ou de configuration, tous les changements de diamètre sont effectués en un seul passage. Cela permet de gagner du temps et de maintenir les pièces alignées. Le résultat est une production plus rapide avec moins d'erreurs.

Inconvénients et limites

Le retournement par étapes est une méthode appropriée, mais elle présente certaines limites. Les connaître vous aidera à décider quand il s'agit de la bonne méthode.

Pas idéal pour les profils complexes

Le tournage en escalier ne fonctionne que pour les formes droites et étagées. Il ne permet pas de réaliser des courbes, des cônes ou des rainures profondes. Les pièces plus complexes nécessitent d'autres méthodes de tournage ou de fraisage.

Plusieurs changements d'outils peuvent être nécessaires

Des matériaux différents ou des tailles de pas différentes peuvent nécessiter des changements d'outils. Les métaux plus durs peuvent nécessiter des outils revêtus. Des étapes plus petites peuvent nécessiter des outils plus fins. Ces changements prennent du temps et affectent la vitesse du cycle.

Marques de surface aux transitions des étapes

Les angles vifs entre les étapes peuvent laisser des marques d'outils visibles. Si la pièce nécessite une finition lisse ou un contact étroit, des finitions supplémentaires, telles que polissage ou affûtagepeut s'avérer nécessaire.

Applications du retournement par paliers

Le décolletage est utilisé dans diverses industries où les pièces nécessitent des diamètres multiples ou des transitions douces.

Arbres et essieux automobiles

De nombreuses pièces automobiles, telles que les arbres de transmission, les axes de roue et les tiges de direction, utilisent le tournage par étapes. Ces pièces ont besoin de diamètres différents pour s'adapter aux roulements, aux engrenages ou aux joints. Le décolletage garantit un alignement correct et une bonne résistance.

Composants aérospatiaux

Dans l'aérospatiale, le poids et la précision sont importants. Le décolletage permet de fabriquer des arbres, des tringleries et des pièces de rechange légers. fixations avec des tolérances serrées. Les étapes propres facilitent l'assemblage et minimisent le jeu entre les pièces.

Pièces de machines et entretoises

Les machines générales utilisent de nombreuses pièces étagées, telles que des bagues, des entretoises et des accouplements. Le décolletage permet de produire ces pièces rapidement et avec précision, ce qui garantit le bon fonctionnement des machines.

Tournage par étapes et autres méthodes de tournage

Le tournage en escalier est l'une des nombreuses techniques de tournage. Elle se distingue par des changements de diamètre nets et précis. Mais d'autres méthodes permettent d'obtenir des pièces de formes différentes.

Tournage par étapes et tournage conique

Le tournage en escalier permet de réaliser des transitions plates à 90° entre les diamètres. Le tournage conique crée une pente graduelle d'un diamètre à l'autre. Les pièces coniques sont souvent utilisées dans les outils, les arbres ou les connexions qui nécessitent un ajustement en douceur ou une libération facile.

Le tournage en escalier est préférable pour les marches d'épaulement claires. Le tournage conique est préférable pour les surfaces angulaires ou l'engagement lisse.

Tournage par paliers ou par contours

Le tournage de contour façonne des courbes complexes ou des profils fluides. Il utilise la programmation CNC pour guider l'outil le long de trajectoires douces. Le tournage en escalier, en revanche, ne coupe que des marches droites avec des angles vifs.

Le tournage de contour est utilisé lorsque la pièce n'a pas de sections plates ou qu'elle doit subir des changements en douceur. Le tournage en escalier fonctionne lorsque des profils nets et étagés sont nécessaires.

Meilleures pratiques pour un retournement réussi

De bons résultats dans le tournage par étapes dépendent de la configuration, de l'entretien de l'outil et des réglages corrects de l'usinage. Ces conseils permettent d'améliorer la qualité et de réduire les problèmes.

Vitesse d'avance et de coupe optimales

Choisissez l'avance et la vitesse en fonction du type de matériau. Les métaux tendres comme l'aluminium permettent des vitesses plus élevées. Les matériaux plus durs, comme l'acier inoxydable, nécessitent des réglages plus lents. Maintenez une vitesse d'avance constante pour éviter les marques d'outil et les broutages.

Utilisation du liquide de refroidissement et élimination des copeaux

L'utilisation d'un liquide de refroidissement permet de réduire la chaleur et d'améliorer la finition de la surface. Il permet également de prolonger la durée de vie de l'outil. Dégagez souvent les copeaux, en particulier lors de la coupe de pas profonds. Les copeaux accumulés peuvent endommager la pièce ou casser l'outil.

Prévention de l'usure des outils et de la déformation des pièces

Utilisez des outils bien affûtés et inspectez-les souvent. Les outils usés laissent des finitions grossières et peuvent manquer les cibles de taille. Pour les pièces fines ou longues, soutenez la pièce à l'aide d'une contre-pointe ou d'une lunette afin d'éviter qu'elle ne se plie pendant les coupes.

Conclusion

Le tournage étagé est une méthode de tournage pratique utilisée pour créer des diamètres étagés sur une pièce unique. Il joue un rôle crucial dans la fabrication d'arbres, d'entretoises et d'autres composants de précision. Le processus est simple, précis et rentable, tant pour les petits lots que pour la production de masse.

Vous recherchez des pièces tournées de haute précision avec des tolérances serrées et des délais de livraison rapides ? Envoyez-nous vos dessins et obtenez un devis rapide dès aujourd'hui.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.