La chromatine d'aluminium offre une solution robuste pour améliorer la durabilité et la résistance à la corrosion des surfaces en aluminium. De nombreuses industries sont confrontées à des problèmes de corrosion des métaux, ce qui peut entraîner des réparations et des remplacements coûteux. Ce traitement prolonge la durée de vie des produits en aluminium, garantissant ainsi leur fiabilité dans des environnements difficiles. En tant que fabricant, vous comprenez l’importance de maintenir l’intégrité du produit, et la chromatine d’aluminium est cruciale pour atteindre cet objectif.

Le chromatage de l'aluminium consiste à appliquer un revêtement de conversion chimique sur les surfaces en aluminium, améliorant ainsi leur résistance à la corrosion et leurs propriétés d'adhésion. Ce processus est crucial dans les industries aérospatiale, automobile et électronique, où les composants sont exposés à des conditions exigeantes. En mettant en œuvre la chromatine d'aluminium, nous améliorons les performances et la longévité de nos produits, répondant ainsi aux exigences strictes de nos clients.

Qu’est-ce que la chromatine d’aluminium exactement et comment fonctionne-t-elle ? Examinons les techniques, les applications et les avantages de ce processus essentiel.

Comprendre la chromatation de l'aluminium

Définition et base chimique

Le chromate d'aluminium, ou revêtement de conversion au chromate, est un processus chimique appliqué aux surfaces en aluminium pour améliorer leur résistance à la corrosion et leurs propriétés d'adhésion. Ce traitement forme une couche protectrice sur le métal, empêchant l'oxydation et la dégradation dans des environnements difficiles. Le processus consiste à immerger les pièces en aluminium dans une solution de chromate, qui réagit avec le métal pour former un revêtement fin et durable.

Types de revêtements de conversion au chromate

Revêtements de conversion au chromate hexavalent

Les revêtements de chromate hexavalent ont été largement utilisés en raison de leur excellente résistance à la corrosion et de leurs propriétés d'auto-guérison. Ces revêtements contiennent du chrome hexavalent, un composé connu pour son efficacité dans la prévention de la corrosion. Cependant, en raison de préoccupations environnementales et sanitaires, le chromate hexavalent est progressivement abandonné dans de nombreuses régions.

Revêtements de conversion au chromate trivalent

Les revêtements au chromate trivalent sont une alternative écologique aux revêtements hexavalents. Ils utilisent du chrome trivalent, moins toxique et répondant à des réglementations environnementales strictes. Bien que ces revêtements offrent une résistance à la corrosion légèrement inférieure à celle des revêtements hexavalents, les progrès technologiques ont considérablement amélioré leurs performances, ce qui en fait une option viable pour de nombreuses applications.

Le processus de chromatation

Prétraitement et préparation de surface

Avant d'appliquer le revêtement de conversion au chromate, il est crucial de préparer correctement la surface en aluminium. Cela garantit une adhérence et une efficacité optimales du revêtement.

Nettoyage

La première étape consiste à nettoyer la surface en aluminium pour éliminer la saleté, la graisse ou les contaminants. Nous utilisons généralement des nettoyants alcalins ou acides pour obtenir une surface parfaitement propre.

Désoxydant

Ensuite, nous désoxydons l’aluminium pour éliminer tous les oxydes existants à la surface. Cette étape consiste à utiliser des solutions acides qui attaquent la surface, créant ainsi une couche uniforme et sans oxyde, prête pour la chromatine.

Méthodes d'application

Le revêtement de conversion au chromate peut être appliqué selon différentes méthodes, en fonction des exigences spécifiques du projet.

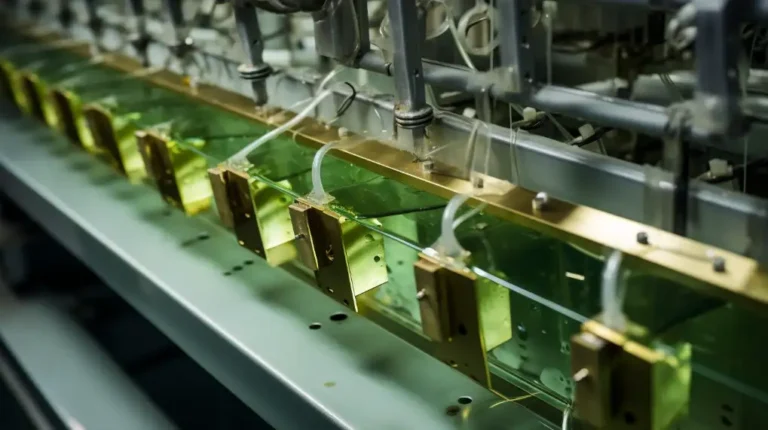

Chromatisation par trempage

Nous plongeons les pièces en aluminium dans une solution de chromate pendant une durée déterminée en chromatine trempée. Cette méthode garantit une couverture uniforme et est idéale pour les formes complexes et les grands lots de pièces. La durée de l'immersion dépend de l'épaisseur de revêtement souhaitée.

Chromatisation par pulvérisation

La chromatation par pulvérisation consiste à pulvériser la solution de chromate sur la surface de l'aluminium. Cette méthode convient aux grandes surfaces ou aux pièces qui ne peuvent pas être immergées rapidement. Il permet un contrôle précis de l’épaisseur du revêtement et est souvent utilisé pour des composants personnalisés ou complexes.

Procédures post-traitement

Après avoir appliqué le revêtement de chromate, nous effectuons des procédures de post-traitement pour améliorer les performances et la durabilité du revêtement. Cela peut inclure le rinçage des pièces avec de l'eau déminéralisée pour éliminer les produits chimiques résiduels et leur séchage complet pour éviter les problèmes liés à l'humidité. Dans certains cas, des traitements d’étanchéité supplémentaires sont appliqués pour améliorer encore la résistance à la corrosion.

Composition chimique et propriétés

Composition des solutions de chromatation

Les solutions de chromatation contiennent divers produits chimiques qui réagissent avec l'aluminium pour former un revêtement protecteur. Les principaux composants comprennent :

- Composés de chrome : Ce sont les ingrédients actifs qui forment l’enrobage de conversion. Les solutions de chromate hexavalent contiennent des composés Cr(VI), tandis que les solutions de chromate trivalent utilisent des composés Cr(III).

- Acides : En règle générale, les solutions de chromatine contiennent des acides tels que l'acide nitrique ou l'acide chlorhydrique pour faciliter la réaction chimique et la préparation de la surface.

- Accélérateurs: Les additifs améliorent le processus de revêtement, améliorent l'adhérence et assurent une couverture uniforme.

Propriétés physiques et chimiques des revêtements chromates

Les revêtements chromates offrent plusieurs propriétés bénéfiques :

- Résistance à la corrosion: La fonction principale des revêtements chromates est de protéger les surfaces en aluminium de la corrosion, prolongeant ainsi la durée de vie des pièces traitées.

- Amélioration de l'adhérence : Ces revêtements constituent une excellente base pour les revêtements ultérieurs de peinture ou de poudre, améliorant ainsi leur adhérence à la surface métallique.

- Auto-guérison: Les revêtements de chromate hexavalent ont des propriétés auto-réparatrices, ce qui signifie que des rayures ou des dommages mineurs peuvent se réparer d'eux-mêmes, maintenant ainsi la protection.

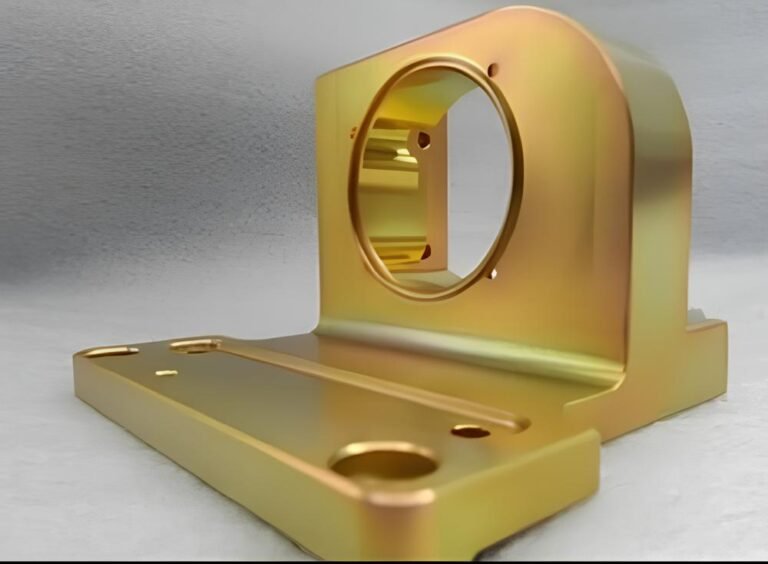

- Couleur et apparence : La couleur des revêtements de chromate peut varier du clair au jaune ou au vert, selon la formulation spécifique et l'épaisseur du revêtement.

Considérations et réglementations environnementales

L'utilisation du chromate hexavalent a soulevé d'importantes préoccupations environnementales et sanitaires en raison de sa toxicité et de sa nature cancérigène. En conséquence, de nombreuses réglementations ont été mises en place pour restreindre son utilisation et promouvoir des alternatives plus sûres. Certains points clés incluent :

- Restrictions réglementaires : De nombreux pays ont des réglementations strictes limitant ou interdisant l’utilisation du chromate hexavalent. Les industries doivent se conformer à ces réglementations pour éviter les pénalités et protéger l’environnement.

- Impact environnemental: Le chromate hexavalent peut contaminer l'eau et le sol, présentant un risque pour la santé humaine et la faune. Une élimination et un traitement appropriés des déchets de chromatine sont essentiels pour minimiser l’impact environnemental.

- Alternatives plus sûres : Les solutions de chromates trivalents offrent une alternative moins toxique, répondant aux normes environnementales tout en offrant une protection adéquate contre la corrosion. L’industrie continue d’innover et de développer des procédés de chromatine plus respectueux de l’environnement.

Équipements et matériaux

Équipement essentiel pour la chromatation

Cuves et cuves

Nous utilisons des cuves et des cuves pour immerger les pièces en aluminium dans la solution de chromate pour la chromatine par trempage. Ces réservoirs sont généralement fabriqués en acier inoxydable ou en plastique résistant à la corrosion. La taille et la capacité des cuves dépendent des dimensions et du volume des pièces à traiter.

Équipement de pulvérisation

Pour le chromatage par pulvérisation, nous nous appuyons sur un équipement de pulvérisation spécialisé pour appliquer avec précision la solution de chromate. Cet équipement comprend des pistolets pulvérisateurs, des buses et des pompes qui manipulent des produits chimiques corrosifs.

Matériaux et produits chimiques clés

Acide chromique

L'acide chromique est un composant essentiel dans de nombreuses solutions de conversion de chromate. Il fournit les ions chrome nécessaires qui réagissent avec la surface de l’aluminium pour former le revêtement protecteur. L'acide chromique est très efficace mais nécessite une manipulation prudente en raison de sa nature toxique et corrosive.

Dichromate de sodium

Le dichromate de sodium est un autre produit chimique couramment utilisé dans les solutions de chromatation. Il sert de source de chrome hexavalent, essentiel à la formation du revêtement de chromate. Le dichromate de sodium est souvent utilisé avec d'autres acides et additifs pour améliorer le processus de revêtement.

Additifs et inhibiteurs

Divers additifs et inhibiteurs sont inclus dans les solutions de chromatine pour améliorer les performances et la stabilité du revêtement. Ceux-ci peuvent inclure :

- Accélérateurs : Accélérez le processus de revêtement et assurez une couverture uniforme.

- Inhibiteurs : Empêcher la corrosion excessive de l'aluminium pendant le traitement.

- Mouillants et tensioactifs : Améliore les propriétés mouillantes de la solution, assurant un meilleur contact avec la surface en aluminium.

Applications de la chromatation de l'aluminium

Industrie aérospatiale

- Améliorer la résistance à la corrosion des composants d’avions.

- Améliorer l'adhérence de la peinture sur les surfaces en aluminium des avions.

Industrie automobile

- Protéger les pièces en aluminium de la corrosion.

- Assurer une meilleure adhérence de la peinture pour les carrosseries et les composants automobiles.

Industrie électronique et électrique

- Maintenir la conductivité électrique des connecteurs et des composants.

- Fournit une résistance à la corrosion pour les boîtiers et les boîtiers en aluminium.

Construction et Architecture

- Protéger les matériaux de construction en aluminium des dommages environnementaux.

- Améliorer l’apparence et la durabilité des éléments architecturaux.

Applications marines et offshore

- Prévenir la corrosion des structures et composants en aluminium dans les environnements marins.

- Prolonger la durée de vie des équipements et des navires offshore.

Avantages de la chromatation de l'aluminium

Résistance à la corrosion

L’un des principaux avantages du chromatage de l’aluminium est sa résistance exceptionnelle à la corrosion. Nous créons une barrière protectrice sur la surface de l'aluminium en appliquant un revêtement de conversion au chromate. Cette barrière protège efficacement le métal des facteurs environnementaux tels que l’humidité, le sel et les polluants industriels.

Amélioration de l'adhérence de la peinture

Les revêtements chromates améliorent considérablement l’adhérence de la peinture sur les surfaces en aluminium. La nature poreuse de la couche de chromate constitue une excellente base pour lier des peintures ou des revêtements en poudre. Cela garantit que la peinture adhère plus fortement et uniformément, réduisant ainsi le risque de pelage ou d'écaillage.

Conductivité électrique

Dans des applications spécifiques, le maintien de la conductivité électrique est crucial. Les revêtements de conversion au chromate peuvent être formulés pour conserver les propriétés conductrices de l'aluminium. Cela les rend idéaux pour les composants et assemblages électroniques où des connexions électriques fiables sont essentielles.

Améliorations esthétiques

Les revêtements chromates peuvent également améliorer l’attrait esthétique des produits en aluminium. Selon la formulation, les revêtements peuvent conférer une gamme de couleurs. Cela permet la personnalisation et améliore l’attrait visuel du produit final.

Comparaison avec d'autres Traitements de surfaces

Anodisation ou chromatation

Anodisation et la chromatation sont toutes deux utilisées pour améliorer les propriétés des surfaces en aluminium, mais elles répondent à des objectifs différents et présentent des caractéristiques distinctes.

- Anodisation : Ce processus électrochimique crée une épaisse couche d'oxyde sur la surface de l'aluminium, offrant une excellente résistance à la corrosion et une excellente durabilité. Cependant, le processus est plus complexe et plus long que celui de la chromatine.

- Chromatisation : Les revêtements de conversion au chromate sont plus fins et moins durables que les revêtements anodisés, mais ils offrent une bonne résistance à la corrosion et sont idéaux pour les applications nécessitant une meilleure adhérence de la peinture.

Phosphatation ou chromatation

Phosphatation et la chromatation sont des traitements chimiques qui fournissent des revêtements protecteurs sur les surfaces métalliques mais diffèrent par leur application et leurs performances.

- Phosphatation : Ce processus consiste à appliquer un revêtement de phosphate sur l'acier et d'autres métaux. Les revêtements de phosphate améliorent la résistance à la corrosion et constituent une excellente base pour la peinture. Cependant, la phosphatation est moins efficace sur l’aluminium et n’offre pas le même niveau de résistance à la corrosion que la chromatine.

- Chromatisation : Les revêtements de conversion au chromate sont conçus pour l'aluminium et offrent une protection supérieure contre la corrosion. Ils améliorent également l’adhérence de la peinture.

Galvanoplastie ou chromatation

La galvanoplastie et la chromatation sont des méthodes différentes pour revêtir des surfaces métalliques, chacune présentant des avantages et des limites.

- Galvanoplastie : Ce processus consiste à déposer une fine couche métallique, telle que du nickel, du chrome ou du zinc, sur un substrat à l'aide d'un courant électrique. Les revêtements électrolytiques offrent une excellente résistance à l'usure, une protection contre la corrosion et une finition décorative. Cependant, la galvanoplastie nécessite un équipement spécialisé et est plus coûteuse et plus longue que la chromatation.

- Chromatisation : Les revêtements de conversion au chromate sont moins robustes que les revêtements électrolytiques mais offrent une bonne résistance à la corrosion et une meilleure adhérence de la peinture à moindre coût et avec un processus plus simple.

Contrôle qualité et tests

Méthodes de test standard

Test de pulvérisation de sel

Le test au brouillard salin est une méthode largement utilisée pour évaluer la résistance à la corrosion des revêtements de conversion au chromate. Ce test expose des échantillons d'aluminium revêtus à un brouillard salin dans un environnement contrôlé pendant une période spécifiée. La durée d'exposition permet de déterminer l'efficacité du revêtement dans la prévention de la corrosion.

Test d'adhérence

Une méthode standard est le test de hachures croisées, dans lequel un motif de grille est découpé dans le revêtement et un ruban adhésif est appliqué et retiré. La quantité de revêtement qui reste adhérée au substrat indique la force d'adhésion. Ce test nous permet de vérifier que le revêtement résistera aux contraintes mécaniques et lors des travaux de peinture ou de peinture ultérieurs. revêtement en poudre applications.

Techniques d'inspection

Une inspection régulière des pièces revêtues de chromate est essentielle pour maintenir des normes de qualité élevées. Nous utilisons diverses techniques pour inspecter les revêtements :

- Inspection visuelle : Nous vérifions les pièces revêtues pour détecter tout défaut apparent, tel qu'une décoloration, des stries ou une couverture inégale.

- Examen microscopique : À l’aide de microscopes, nous examinons la surface des pièces revêtues pour détecter des micro-défauts ou des incohérences dans l’épaisseur du revêtement.

- Mesure d'épaisseur : Nous utilisons des outils spécialisés, tels que des jauges d'épaisseur de revêtement, pour mesurer l'épaisseur de la couche de chromate.

Défauts courants et remèdes

Au cours du processus de chromage, certains défauts peuvent survenir et il est essentiel de les corriger rapidement pour maintenir la qualité.

- Cloquage : Des cloques peuvent se produire si la surface en aluminium n'est pas correctement nettoyée avant le chromatage. Nous veillons à ce que la surface soit soigneusement nettoyée et désoxydée avant le revêtement pour éviter cela.

- Stries : Des stries peuvent apparaître en raison d'une application inégale de la solution de chromate. Nous résolvons ce problème en optimisant le processus d’application par trempage ou pulvérisation pour obtenir une couverture uniforme.

- Peeling: Une mauvaise adhérence peut entraîner un pelage de la couche de chromate. Assurer une bonne préparation de la surface et effectuer des tests d’adhérence nous aident à identifier et à corriger ce problème avant qu’il ne devienne problématique.

Dépannage des problèmes courants

Revêtement inégal

Les revêtements irréguliers sont un problème courant qui peut compromettre l'efficacité des revêtements de conversion au chromate. Voici quelques étapes pour dépanner et résoudre ce problème :

- Préparation de surface: Assurez-vous que la surface en aluminium est soigneusement nettoyée et désoxydée. Les contaminants et les oxydes peuvent provoquer un revêtement irrégulier.

- Technique d'application : Vérifiez la cohérence de la méthode d'application, qu'il s'agisse d'un trempage ou d'une pulvérisation. Assurez-vous que les pièces sont complètement immergées dans la solution de chromate pendant la chromatine par immersion ou que le motif de pulvérisation couvre uniformément toute la surface pendant la chromatine par pulvérisation.

- Concentration de la solution : Vérifiez que la concentration de la solution de chromate se situe dans la plage recommandée. Une concentration incorrecte peut entraîner une épaisseur de revêtement inégale.

Mauvaise adhérence

Une mauvaise adhérence peut entraîner le pelage ou l’écaillage du revêtement de chromate sur la surface en aluminium. Pour résoudre ce problème, considérez les éléments suivants :

- Propreté des surfaces : Assurez-vous que la surface en aluminium est exempte d'huiles, de graisses et d'autres contaminants avant de chromater. Utilisez des dégraissants et des méthodes de nettoyage appropriés pour obtenir une surface propre.

- Rugosité de surface: La surface doit présenter une légère rugosité pour améliorer l'adhérence. Utilisez des solutions de gravure appropriées pendant la désoxydation pour créer un profil de surface approprié.

- Test d'adhérence : Effectuez des tests d'adhérence, tels que le test de hachures croisées, pour vérifier la force d'adhérence du revêtement. Si l’adhérence est mauvaise, passez en revue les étapes de préparation de la surface et effectuez les ajustements nécessaires.

Facteurs environnementaux affectant la chromatation

Les facteurs environnementaux peuvent avoir un impact significatif sur le processus de chromatation et sur la qualité du revêtement obtenu. La prise en compte de ces facteurs peut contribuer à garantir des résultats cohérents et fiables :

- Température: Maintenir la solution de chromatine et l'espace de travail aux températures recommandées. Les variations de température peuvent affecter les réactions chimiques et la qualité du revêtement. Utilisez des contrôles de température pour stabiliser l’environnement.

- Humidité: Des niveaux d’humidité élevés peuvent introduire de l’humidité dans la solution de chromate, entraînant des incohérences dans le revêtement. Contrôlez les niveaux d’humidité dans l’espace de travail pour éviter ce problème.

- Contamination: Assurez-vous que la solution de chromatine est exempte de contaminants. Filtrez et remplacez régulièrement la solution pour éliminer les impuretés affectant la qualité du revêtement. Mettre en œuvre des procédures appropriées de manipulation et de stockage des produits chimiques et des équipements afin de prévenir la contamination.

Conclusion

La chromatine d'aluminium est un processus vital dans diverses industries, offrant de nombreux avantages. De l'aérospatiale à l'automobile, de l'électronique à la construction et aux applications marines, les revêtements de conversion au chromate jouent un rôle crucial pour garantir la durabilité et les performances des produits en aluminium. En comprenant les techniques, les applications et les avantages de la chromatine d'aluminium, nous pouvons continuer à fournir des solutions fiables et de haute qualité à nos clients.

Avez-vous besoin d’un fabricant de pièces en tôle fiable ? Shengen est l'endroit où aller. Nous sommes spécialisés dans la découpe laser, le pliage, la finition de surface et l'usinage CNC de tôles. Contacter Shengen Aujourd'hui, demandez l'aide de professionnels !

FAQ

Quelle est la durée de vie d’une couche de chromate ?

La durée de vie d'une couche de chromate dépend de l'environnement et des conditions auxquelles elle est exposée. Les revêtements chromates peuvent durer plusieurs années dans des environnements modérés, offrant ainsi une résistance efficace à la corrosion. La durée de vie peut être plus courte dans des conditions plus difficiles, telles que les environnements marins ou industriels. Un entretien régulier et des techniques d'application appropriées peuvent maximiser la durabilité du revêtement.

Comment la chromatine se compare-t-elle à l’anodisation en termes de coût ?

La chromatine est généralement moins coûteuse que l'anodisation. Le processus de chromatation est plus simple et plus rapide, nécessitant moins d’équipement spécialisé et moins d’étapes. Tout en offrant une durabilité supérieure et des options décoratives, l'anodisation implique un processus plus complexe et plus long, ce qui peut augmenter les coûts. Le choix entre la chromatine et l'anodisation dépend des exigences spécifiques de l'application et des considérations budgétaires.

Les revêtements de chromate peuvent-ils être appliqués sur d’autres métaux que l’aluminium ?

Les revêtements de chromate peuvent être appliqués sur d'autres métaux, tels que le magnésium et le zinc. Cependant, le processus et les formulations chimiques peuvent différer légèrement pour s'adapter aux propriétés spécifiques de chaque métal. La chromatine est particulièrement efficace pour l'aluminium, mais peut également offrir une résistance à la corrosion et une adhérence améliorée pour d'autres métaux lorsqu'elle est correctement appliquée.

Plus de ressources :

Normes d'essai au brouillard salin – Source : Keystone

Test d'adhérence par hachures croisées – Source : Graphiques

Règlements environnementaux pour le chrome hexavalent – Source : OSHA

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.