Hay una gran demanda de piezas metálicas resistentes, complejas y ligeras. El mecanizado o la fundición tradicionales a menudo no pueden ofrecer las tres cosas. Ahí es donde entra en juego la fabricación aditiva, especialmente el DMLS. El DMLS ofrece una salida: sin moldes, con un mínimo de residuos y un plazo de entrega rápido. Pero, ¿qué es exactamente y cómo funciona?

Esta tecnología puede ayudar a reducir costes, mejorar el rendimiento de las piezas y reducir los pasos de producción. Veamos cómo funciona y qué la hace diferente.

¿Qué es el sinterizado directo de metales por láser (DMLS)?

El sinterizado directo de metales por láser es un tipo de impresión 3D en metal. Utiliza un láser para fundir polvo metálico en capas sólidas. El láser sigue un archivo de diseño digital. Cada capa se funde sobre la anterior hasta completar la pieza final.

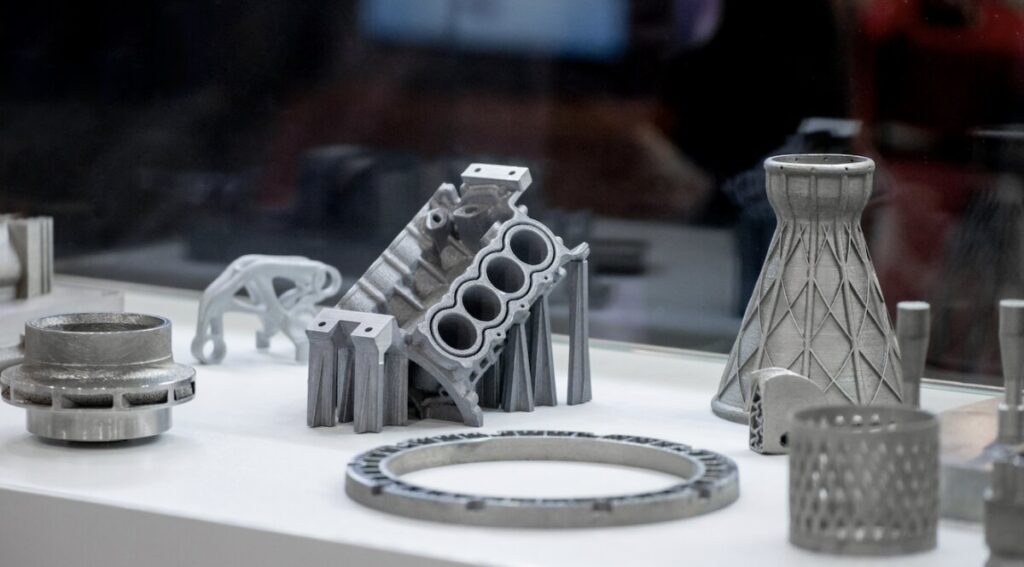

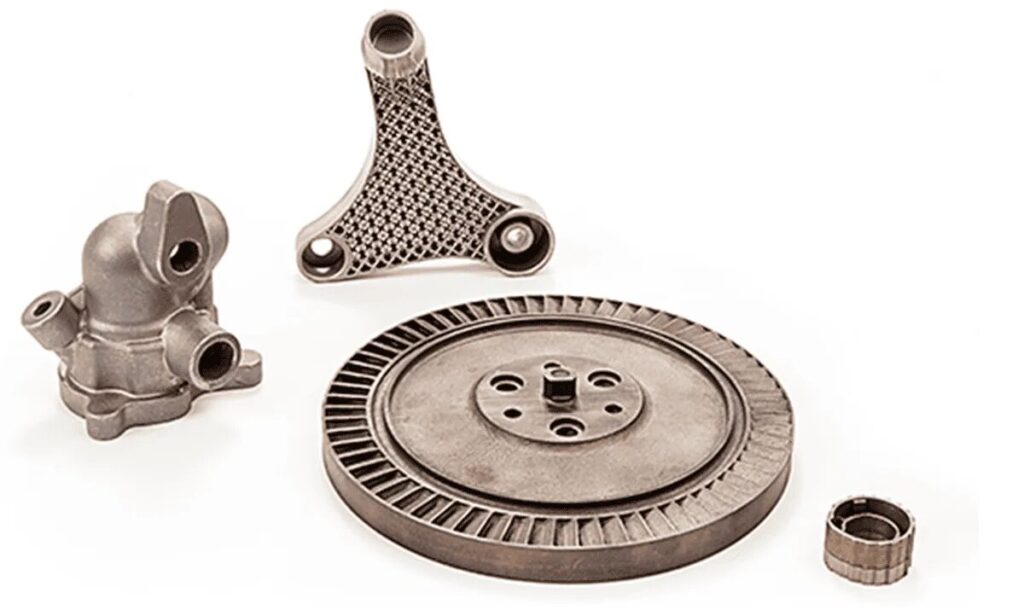

Este proceso no necesita moldes ni herramientas de corte. Permite construir formas difíciles o imposibles de crear con métodos tradicionales. Las piezas finales son resistentes y están listas para un uso funcional.

El DMLS comenzó en los años noventa. EOS GmbH lo desarrolló por primera vez en Alemania. Por aquel entonces, la idea de imprimir piezas totalmente metálicas era nueva. Con los años, la tecnología ha mejorado.

Mejores láseres, controles más estrictos y polvos más finos hicieron avanzar el proceso. Hoy en día, el DMLS se utiliza ampliamente en industrias que necesitan piezas resistentes, ligeras y complejas, especialmente en los sectores aeroespacial, médico y de utillaje industrial.

Principios básicos del DMLS

El DMLS utiliza un control preciso del calor y el movimiento para convertir el polvo metálico en piezas totalmente densas. A continuación se explica cómo se combinan sus pasos principales para crear formas complejas.

El proceso de fusión del lecho de polvo

El DMLS se basa en un método de fusión de lecho de polvo. Se extiende una fina capa de polvo metálico sobre una plataforma de construcción. A continuación, un láser funde el polvo en las zonas seleccionadas basándose en un archivo CAD digital.

Una vez completada una capa, la plataforma desciende ligeramente. Se extiende una nueva capa de polvo. El láser funde la siguiente capa, fusionándola con la inferior. Este ciclo se repite hasta que la pieza está terminada.

Papel de los láseres de alta potencia

El láser es la herramienta principal del DMLS. Suministra energía concentrada para calentar y fundir el polvo metálico. El láser debe tener la potencia suficiente para fundir completamente las partículas, pero debe estar controlado para que el calor no se propague demasiado.

El haz se desplaza con rapidez y precisión por cada capa. Traza la sección transversal de la pieza basándose en el modelo CAD. Esta precisión es la que hace posibles las características más finas y las tolerancias más ajustadas.

Explicación de la fabricación por capas

Las piezas se fabrican capa a capa. Cada capa suele tener un grosor de entre 20 y 60 micras. Después de fundir cada capa, se añade una nueva capa de polvo.

Este método permite fabricar piezas con canales internos, estructuras reticulares y curvas complejas. Como no es necesario recortar material, hay menos residuos. La pieza final crece desde la base hacia arriba, totalmente formada.

Materiales utilizados en DMLS

El DMLS funciona con una amplia gama de polvos metálicos. Esto da a los ingenieros la flexibilidad de elegir el material adecuado en función de la fuerza, el peso, la resistencia al calor y el coste.

Polvos metálicos comunes (aluminio, titanio, acero inoxidable)

Las aleaciones de aluminio son ligeras y fáciles de mecanizar tras la impresión. Son buenas para recintos, soportesy piezas que necesitan disipación de calor.

El titanio es fuerte, ligero y resistente a la corrosión. Se utiliza mucho en implantes médicos y aeroespaciales, donde el rendimiento y la seguridad son importantes.

El acero inoxidable ofrece solidez y resistencia al desgaste. Funciona bien para herramientas, piezas industriales y componentes expuestos a la humedad o a productos químicos.

Aleaciones exóticas y especiales

El Inconel es una aleación a base de níquel conocida por su resistencia a altas temperaturas. Es habitual en las industrias aeroespacial y energética.

Las aleaciones de cobalto-cromo se utilizan en implantes dentales y ortopédicos. Son biocompatibles y resistentes al desgaste.

El cobre y las aleaciones de cobre también pueden imprimirse, aunque son menos comunes. Son útiles para aplicaciones térmicas y eléctricas cuando se necesita una buena conductividad.

Propiedades y rendimiento de los materiales

Los materiales DMLS ofrecen una resistencia casi forjada. Si se procesan correctamente, suelen ofrecer un rendimiento similar al de las piezas forjadas o fundidas.

Las piezas impresas pueden someterse a tratamiento térmico para mejorar su dureza o durabilidad. anodizado o pulido ayudan a mejorar el aspecto y la resistencia a la corrosión.

La elección del material afecta a la velocidad de fabricación, el coste y el acabado. Es importante combinar las necesidades de su pieza con el polvo adecuado.

Propiedades mecánicas y físicas de las piezas DMLS

Las piezas fabricadas con DMLS son conocidas por su resistencia y precisión. El proceso crea piezas densas y sólidas con propiedades cercanas o mejores que las fundidas o mecanizadas.

Resistencia y durabilidad

Las piezas DMLS son resistentes y aptas para su uso en el mundo real. Como el polvo metálico se funde por completo, las piezas finales son densas y pueden soportar cargas elevadas.

Muchos materiales DMLS alcanzan o superan la resistencia de los metales forjados. El titanio, el acero inoxidable y las aleaciones de níquel muestran una excelente resistencia a la fatiga y a la tracción. Esto los hace adecuados para aplicaciones de alta tensión.

Precisión dimensional y acabado superficial

El DMLS puede conseguir tolerancias muy ajustadas. Con la configuración adecuada, puede producir piezas con una precisión de ±0,1 mm o superior, en función del tamaño y la geometría.

El acabado de la superficie depende de la altura de la capa y del tamaño del polvo. La mayoría de las piezas DMLS en bruto tienen una superficie ligeramente rugosa. A menudo es necesario un tratamiento posterior, como el pulido o el mecanizado, para obtener acabados lisos.

Características de porosidad y densidad

Las piezas fabricadas con DMLS pueden alcanzar una densidad superior a 99%. Esta alta densidad significa que son sólidas y fiables para el uso mecánico.

Sin embargo, puede seguir existiendo una porosidad menor, dependiendo de los ajustes. Los tratamientos térmicos como el prensado isostático en caliente (HIP) pueden cerrar pequeños poros y mejorar aún más la integridad de la pieza.

Directrices de diseño para DMLS

El diseño para DMLS requiere una mentalidad diferente a la del mecanizado o el moldeo. Tener en cuenta el proceso ayuda a evitar problemas de impresión y reduce el posprocesamiento.

Espesor de pared y estructuras de soporte

Las paredes finas pueden deformarse o fallar durante la impresión. Lo habitual es un grosor mínimo de 0,5 mm, pero una pared más gruesa es más segura para piezas estructurales.

Las estructuras de soporte son necesarias para los voladizos y las secciones puente. Estos soportes mantienen la pieza estable durante la impresión. Deben retirarse después, lo que añade tiempo y costes. Colocarlos en zonas de fácil acceso ayuda a simplificar su retirada.

Voladizos y geometrías complejas

El DMLS permite realizar características internas complejas, estructuras reticulares y superficies curvas. Pero los voladizos de más de 45 grados respecto a la vertical suelen necesitar soportes.

Los diseños con ángulos graduales, curvas autoportantes o bases sólidas dan mejores resultados. Los elementos huecos deben incluir orificios de drenaje para eliminar el polvo atrapado.

Parte Estrategias de orientación

La forma de colocar una pieza en la placa de impresión afecta a la resistencia, el acabado superficial y el tiempo de impresión. La orientación vertical puede reducir los soportes pero aumentar el tiempo de construcción. La colocación plana acorta el tiempo de fabricación, pero puede aumentar la rugosidad de la superficie.

La orientación también afecta a la tensión durante el enfriamiento. Una buena planificación ayuda a evitar alabeos o grietas.

Ventajas de utilizar DMLS

El DMLS ofrece varias ventajas que los métodos tradicionales no pueden igualar. Ayuda a los ingenieros a crear mejores piezas más rápido y con menos residuos.

Gran libertad de diseño

El DMLS permite a los ingenieros diseñar formas complejas con detalles finos. Se pueden imprimir canales internos, ángulos agudos y estructuras reticulares ligeras. Estos diseños suelen ser imposibles de mecanizar o fundir.

Eficiencia de materiales

El DMLS utiliza únicamente el material necesario para fabricar la pieza. El polvo no utilizado puede recogerse y reutilizarse en futuras construcciones. No hay que cortar grandes bloques ni verter material sobrante en moldes.

Fuertes propiedades mecánicas

Las piezas DMLS son densas y sólidas. El láser funde completamente el polvo, creando piezas con una resistencia cercana a la del metal forjado o mecanizado. Puede esperar una gran durabilidad y una buena resistencia térmica y a la corrosión.

De la creación rápida de prototipos a la producción

El DMLS acorta los plazos de entrega. Puede imprimir piezas en cuestión de días en lugar de esperar semanas para el utillaje o la fundición. Esto acelera la creación de prototipos. También permite la producción de lotes pequeños o personalizados sin costes añadidos.

Limitaciones y desafíos

Aunque el DMLS ofrece muchas ventajas, también conlleva algunos retos que los ingenieros deben tener en cuenta durante la planificación y la producción.

Costes elevados de equipos y materiales

Las máquinas DMLS son caras. Requieren láseres de alta potencia, entornos de gas inerte y estrictos controles del proceso. Los polvos metálicos también son caros, sobre todo cuando se utilizan aleaciones especiales.

Acabado superficial y problemas de porosidad

Las piezas de DMLS suelen tener una superficie rugosa nada más salir de la impresora. Esto se debe a las partículas de polvo y al modo en que se funden las capas. A menudo son necesarios pasos adicionales como el mecanizado, el pulido o el revestimiento.

Restricciones de tamaño

Las impresoras DMLS tienen volúmenes de fabricación limitados. Las piezas grandes pueden no caber en un solo trabajo de impresión. En estos casos, la pieza debe dividirse, imprimirse en secciones y, a continuación, unirse.

Largos tiempos de enfriamiento y procesamiento

Tras la impresión, la estructura debe enfriarse lentamente dentro de la cámara para evitar tensiones térmicas. Esta fase de enfriamiento puede durar horas. Una vez enfriadas, las piezas deben retirarse, limpiarse y procesarse posteriormente.

Aplicaciones de DMLS

El DMLS se utiliza en todos los sectores en los que la resistencia, la precisión y la flexibilidad de diseño son importantes. Permite tanto el desarrollo rápido como el uso final de piezas de alto rendimiento.

Aeroespacial y defensa

El DMLS se utiliza mucho en el sector aeroespacial para fabricar componentes ligeros y complejos. Los ingenieros pueden diseñar piezas con canales internos para refrigeración o reducción de peso.

Implantes y dispositivos médicos

Las empresas médicas utilizan el DMLS para fabricar implantes personalizados como articulaciones de cadera, jaulas espinales y coronas dentales. Es compatible con materiales biocompatibles como el titanio.

Piezas de alto rendimiento para automóviles

El DMLS ayuda a los fabricantes de automóviles a fabricar piezas que mejoran la velocidad y la eficiencia del combustible. Son habituales las carcasas de turbo, los soportes de motor y las piezas estructurales ligeras.

Herramientas y utillajes personalizados

Los ingenieros utilizan el DMLS para imprimir insertos de herramientas, plantillas y accesorios personalizados. Con el DMLS, pueden probarlos y producirlos más rápidamente. Los resultados son resistentes y precisos, listos para el uso diario.

Conclusión

El sinterizado directo de metal por láser es un proceso de impresión 3D en metal que fabrica piezas resistentes y detalladas a partir de polvo metálico mediante láser. Admite formas complejas, plazos de entrega cortos y una amplia gama de metales. El DMLS es útil para sectores como el aeroespacial, el médico, el de automoción y el de herramientas.

¿Busca un socio fiable para dar vida a sus piezas metálicas con DMLS? Acércate ahora para explorar cómo podemos ayudarle en su próximo proyecto con soluciones de impresión 3D de metal rápidas y de alta calidad.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.