El esfuerzo de tracción es una fuerza básica que toda pieza de ingeniería debe soportar. Indica si un componente se estirará o se romperá cuando se aplique una carga. Comprenderlo le ayudará a crear productos más seguros y fiables. Veamos qué significa y cómo afecta a su trabajo.

La tensión de tracción puede parecer sencilla, pero influye en todos los proyectos. Al conocer sus ideas principales, podrá ver por qué es esencial en el diseño y la producción. Ahora, vamos a explorar cómo funciona en situaciones reales.

¿Qué es la tensión de tracción?

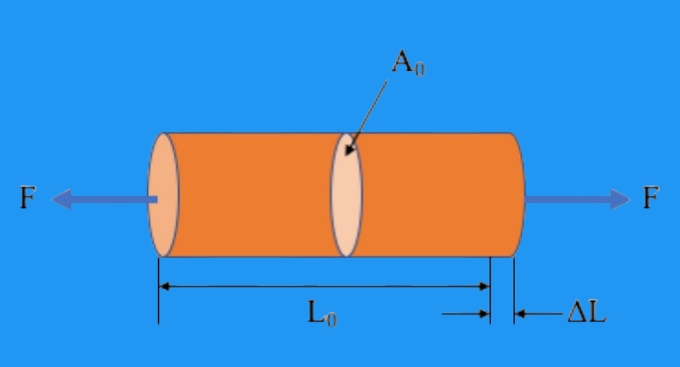

La tensión de tracción es la fuerza aplicada a un material dividida por su área de sección transversal. Muestra cuánta fuerza de tracción actúa sobre cada unidad de área. Las unidades estándar son libras por pulgada cuadrada (psi) o megapascales (MPa). Cuando la tensión alcanza la resistencia a la tracción de un material, éste se rompe.

Esta idea ayuda a los ingenieros a medir claramente el rendimiento. Un material puede estirarse un poco bajo una pequeña carga. Si la fuerza aumenta, puede deformarse permanentemente. Más allá de cierto punto, se fracturará. Estas etapas -deformación elástica, deformación plástica y fractura- son esenciales para predecir el comportamiento de un material.

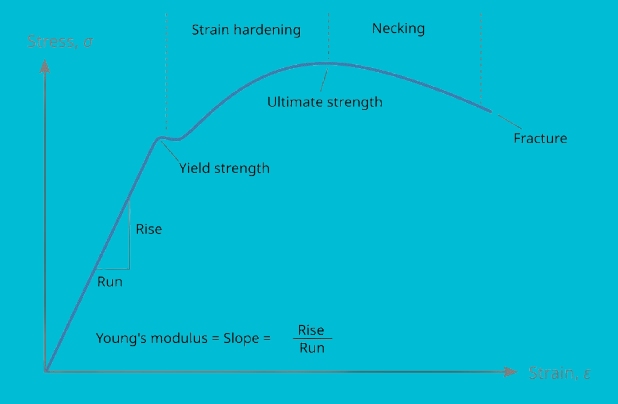

Los ingenieros suelen utilizar curvas de tensión-deformación para estudiar este comportamiento. Estos gráficos comparan el estiramiento (deformación) de un material con la tensión aplicada. Proporcionan información sobre la resistencia, la ductilidad y la tenacidad. Cada característica ayuda a determinar si un material es adecuado para un uso específico.

Bases teóricas de la tensión de tracción

La tensión de tracción es un concepto básico de la física, pero fundamental para la ingeniería. Para entenderlo, examinamos las fuerzas que estiran los materiales y cómo se calcula la tensión.

La física de las fuerzas de atracción

Cuando dos fuerzas iguales y opuestas tiran de un material, se produce tensión. El material resiste creando fuerzas internas que lo mantienen unido. Si la fuerza es pequeña, el material se estira ligeramente y vuelve a su forma original. Esto se denomina deformación elástica.

Si la fuerza aumenta, el material puede empezar a deformarse de forma permanente. Esta etapa es la deformación plástica. Más allá, el material no puede recuperar su forma. Aparecen grietas y, finalmente, el material se rompe.

Esto explica por qué el esfuerzo de tracción es crucial en ingeniería. Todo producto, desde un alambre fino hasta una pesada viga de acero, tiene un límite de estiramiento. Conocer este límite ayuda a evitar fallos de diseño y mejora la seguridad.

Cálculo de la tensión de tracción

La tensión de tracción se calcula con una fórmula sencilla:

σ=A/F

Toma, σ (sigma) es la tensión de tracción. F es la fuerza de tracción aplicada, y A es el área de la sección transversal donde actúa la fuerza.

Por ejemplo, una fuerza de 1.000 libras sobre una varilla con una sección transversal de 2 pulgadas cuadradas da un esfuerzo de tracción de 500 psi. Esto facilita a los ingenieros la comparación entre distintos tamaños y formas de materiales.

Las unidades comunes son:

- Psi (libras por pulgada cuadrada) se utiliza principalmente en EE.UU.

- MPa (megapascales) - utilizados en las normas internacionales

Comportamiento de los materiales bajo cargas de tracción

Los materiales responden de forma diferente en función de la fuerza de tracción aplicada. Su comportamiento cambia a medida que aumenta la carga. Los ingenieros estudian estas etapas para saber cuánto puede soportar un material antes de volverse inseguro.

Deformación y deformación

La deformación es el cambio de forma o tamaño de un material bajo una fuerza. Bajo cargas de tracción, esto suele significar estiramiento. La deformación mide cuánto se estira un material en comparación con su longitud original.

La deformación es una relación, no una unidad de fuerza. Por ejemplo, una barra metálica de 100 pulgadas que se estira 1 pulgada bajo carga tiene una deformación de 0,01, o 1%. Por ello, la deformación es una forma sencilla de comparar cómo se estiran los materiales, independientemente de su tamaño.

Los materiales primero se deforman elásticamente. En esta fase, vuelven a su forma original una vez retirada la carga. Si la fuerza aumenta, el material alcanza un punto en el que la deformación se vuelve permanente. Se trata de la deformación plástica.

Límite elástico y resistencia a la tracción

El límite elástico es el final de la deformación elástica y el comienzo de la deformación plástica. Más allá de este punto, el material no recupera totalmente su forma original. Mantenerse dentro del límite elástico es crucial para un diseño seguro.

Si la carga aumenta, el material acaba alcanzando su resistencia última a la tracción (UTS). Esta es la tensión máxima que puede soportar antes de empezar a fallar. Una vez superada la UTS, el material se debilita hasta fracturarse.

El ensayo de tracción: Una piedra angular de la ciencia de los materiales

El ensayo de tracción es una de las formas más comunes de medir las propiedades de los materiales. Los ingenieros tiran de una muestra hasta que se rompe, lo que proporciona información detallada sobre la resistencia, la ductilidad y la tenacidad. Este ensayo se utiliza mucho en investigación, control de calidad y diseño de productos.

Comprender la curva tensión-deformación

El principal resultado de un ensayo de tracción es la curva tensión-deformación. Muestra cómo se estira un material a medida que aumenta la fuerza. Al principio, la curva sube en línea recta. Esta parte lineal representa la deformación elástica, en la que el material vuelve a su forma original una vez eliminada la fuerza.

Al aumentar la carga, la curva se curva hacia la región plástica, donde comienza la deformación permanente. El punto en el que la curva abandona la línea recta marca el límite elástico. La curva aumenta hasta alcanzar el punto máximo de resistencia a la tracción (UTS). Después, el material se debilita y acaba fracturándose.

La curva ofrece a los ingenieros un mapa visual del comportamiento del material bajo tensión. Cada etapa muestra el rendimiento, desde las condiciones de trabajo seguras hasta el fallo.

Parámetros clave del ensayo de tracción

De la prueba de tracción se desprenden varios valores importantes:

- Fuerza de producción - Es la tensión a partir de la cual comienza la deformación permanente. Esto garantiza que los materiales se mantengan dentro de un rango seguro.

- Resistencia a la tracción (UTS) - Es la tensión máxima que puede soportar un material antes de fallar. Ayuda a determinar la carga máxima que puede soportar un material.

- Alargamiento a la rotura - Cuánto se estira un material antes de fracturarse. Esto demuestra la ductilidad. Un material con un alargamiento elevado puede absorber más energía antes de fallar.

- Módulo de Young - Describe la rigidez, calculada a partir de la pendiente de la parte elástica de la curva. Un módulo alto significa que el material es rígido; un módulo bajo, que es más flexible.

Factores que influyen en la resistencia a la tracción

La resistencia a la tracción no es la misma en todas las situaciones. Depende de las propiedades naturales de un material y de las condiciones a las que se enfrenta. Comprender estos factores ayuda a los ingenieros a predecir el rendimiento y seleccionar el material adecuado para cada aplicación.

Propiedades y composición del material

La estructura atómica de un material influye mucho en su resistencia a la tracción. Como el acero, los metales con cristales muy apretados resisten mejor las fuerzas de tracción que los metales más blandos, como el aluminio. La aleación también es importante. La adición de elementos como el cromo o el níquel modifica la estructura granular del acero y aumenta su resistencia.

Las impurezas o defectos internos reducen la resistencia a la tracción. Pequeñas grietas, huecos o inclusiones no metálicas actúan como puntos débiles. El tamaño de los granos también importa. Los granos más pequeños suelen reforzar los materiales al bloquear el movimiento de las dislocaciones que causan la deformación plástica.

Otros factores inherentes son la densidad, el tipo de unión y la microestructura. Estos factores determinan el rendimiento básico de un material antes de cualquier tratamiento externo.

Condiciones externas y tratamiento

Los factores externos pueden modificar significativamente la resistencia a la tracción. La temperatura tiene un efecto significativo. Los metales suelen volverse más débiles y dúctiles a altas temperaturas. A bajas temperaturas, pueden volverse más fuertes pero más quebradizos.

Los métodos de procesamiento también influyen en la resistencia. Tratamiento térmicoEl tratamiento mecánico, como el temple y el revenido, puede mejorar el acero equilibrando la dureza y la tenacidad. Los procesos mecánicos, como rodante o forjapuede alinear los granos para mejorar la resistencia a la tracción.

Sin embargo, un mecanizado deficiente o soldadura pueden crear tensiones residuales y disminuir el rendimiento. Los factores ambientales también son importantes. La corrosión, la humedad y la exposición a productos químicos pueden degradar la resistencia a la tracción con el tiempo. A menudo se utilizan revestimientos o tratamientos protectores para ralentizar este efecto.

Esfuerzos de tracción en el diseño y análisis de ingeniería

Los ingenieros deben tener en cuenta la tensión de tracción en casi todos los diseños. Ya sea para un pequeño componente o para una gran estructura, la capacidad de soportar fuerzas de tracción afecta al rendimiento, la durabilidad y la seguridad.

Principios de diseño para cargas de tracción

El diseño para cargas de tracción empieza por conocer el límite elástico y la resistencia a la tracción final del material. Los ingenieros seleccionan materiales que puedan soportar las fuerzas esperadas manteniéndose dentro del rango elástico de seguridad. El área de la sección transversal de una pieza también es importante. Un área mayor reduce la tensión, mientras que una menor la aumenta.

Hay que controlar las concentraciones de tensión. Las esquinas afiladas, los agujeros o las muescas crean puntos débiles donde se acumula la tensión. Los bordes redondeados, los filetes y los refuerzos ayudan a distribuir la tensión uniformemente, evitando que se formen y propaguen grietas.

Los diseñadores también tienen en cuenta la fatiga. Aunque una pieza no alcance su resistencia a la tracción, las cargas y descargas repetidas pueden provocar un fallo gradual. Elegir materiales y geometrías resistentes a la fatiga alarga la vida útil de la pieza.

El papel de los factores de seguridad

Ningún cálculo es perfecto. Las cargas pueden ser mayores de lo previsto, los materiales pueden tener defectos o las condiciones pueden cambiar. Los ingenieros utilizan factores de seguridad para resolver estas incertidumbres.

Un factor de seguridad es el margen entre la tensión de trabajo prevista y la tensión máxima que puede soportar un material. Por ejemplo, un material con una resistencia a la tracción de 400 MPa y una carga de diseño de 100 MPa tiene un factor de seguridad 4. Esto significa que la pieza está diseñada para ser cuatro veces más resistente que la carga prevista. Esto significa que la pieza está diseñada para ser cuatro veces más resistente que la carga prevista.

La magnitud del factor de seguridad depende de la aplicación. Las piezas de bajo riesgo pueden necesitar un factor pequeño, mientras que las estructuras críticas, como puentes o aviones, requieren factores mucho mayores. Así se garantiza el rendimiento incluso en condiciones inesperadas o extremas.

Modos de fallo y mecánica de la fractura

Cuando la tensión de tracción supera los límites de un material, se produce el fallo. La forma en que se rompe un material informa a los ingenieros sobre sus propiedades y las condiciones que ha experimentado. Estudiar los modos de rotura ayuda a prevenir problemas y a realizar diseños más seguros.

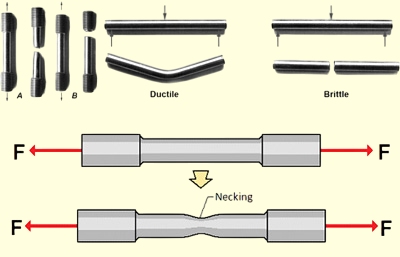

Fractura dúctil frente a fractura frágil

La fractura dúctil se produce cuando un material se estira mucho antes de romperse. El material sufre una importante deformación plástica y la superficie de fractura suele tener un aspecto rugoso y con hoyuelos. Metales como el aluminio y el acero dulce suelen fallar de este modo. La fractura dúctil es más segura porque da señales de advertencia, como un estiramiento o un estrangulamiento visibles, antes del fallo final.

Una fractura frágil se produce repentinamente con poco o ningún aviso. El material se rompe sin apenas deformación plástica. La superficie de la fractura es plana y brillante, a menudo con una textura granular. Materiales como el vidrio, la cerámica y el acero endurecido tienden a fallar de esta forma. Una fractura frágil es peligrosa porque no ofrece ninguna posibilidad de detectar problemas de antemano.

El tipo de fractura depende del material, la microestructura, la temperatura y la velocidad de carga. Los ingenieros tienen en cuenta estos factores a la hora de elegir materiales para aplicaciones específicas.

Propagación de grietas

Las grietas desempeñan un papel fundamental en el fallo de los materiales. Incluso un pequeño defecto puede convertirse en una grieta grave bajo cargas de tracción repetidas, un proceso denominado propagación de grietas. La tensión en la punta de una grieta es mayor que en el resto, lo que hace que la grieta crezca más rápido.

La mecánica de la fractura estudia cómo se originan las grietas, cómo crecen y cómo acaban provocando un fallo. Los ingenieros la utilizan para predecir cuánto puede durar un material con los defectos existentes. Los factores esenciales son el tamaño de la grieta, su forma y las tensiones que actúan sobre ella.

La fatiga es una causa común del crecimiento de grietas. Los ciclos repetidos pueden extender lentamente las grietas incluso cuando las cargas están por debajo de la resistencia a la tracción. Cuando una grieta alcanza un tamaño crítico, el material falla repentinamente.

Conclusión

La tensión de tracción muestra cómo responden los materiales a las fuerzas de tracción. Nos dice cuánto puede estirarse, deformarse o romperse un material bajo carga. Los ingenieros utilizan estos conocimientos para seleccionar materiales, diseñar estructuras seguras y predecir su rendimiento.

Póngase en contacto con nosotros para garantizar que sus materiales y diseños cumplen las normas más estrictas de resistencia y fiabilidad. Podemos hablar de su proyecto y ofrecerle asesoramiento experto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.