Los ingenieros se enfrentan a menudo a retos cuando intentan conseguir superficies lisas y tolerancias precisas. Los acabados rugosos pueden aumentar la fricción, provocar desgaste y reducir el rendimiento de las piezas, lo que se traduce en mayores costes y pérdidas de tiempo. El lapeado es una forma fiable de solucionar estos problemas. Mejora la precisión y la calidad de la superficie, ayudando a que las piezas funcionen mejor y duren más.

El lapeado puede parecer complicado al principio. Sin embargo, el proceso se vuelve sencillo y práctico una vez que se entiende cómo funciona. Siga leyendo para saber cómo funciona y por qué los ingenieros confían en él.

Qué es el lapeado?

El lapeado es un proceso en el que dos superficies se frotan con un material abrasivo entre ellas. El abrasivo puede presentarse en forma de polvo, pasta o lodo. Elimina pequeñas cantidades de material de la pieza. El objetivo del lapeado es crear superficies lisas, corregir pequeños errores de forma y conseguir dimensiones precisas.

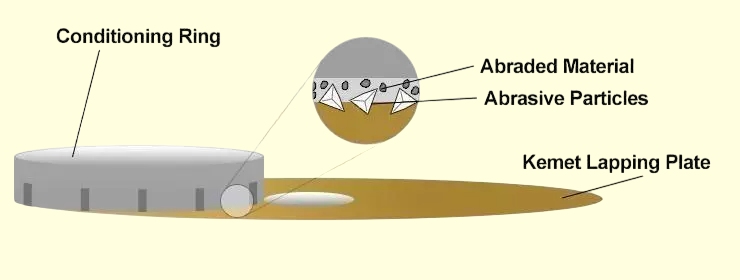

En el lapeado, la pieza descansa sobre una placa de lapeado o una herramienta recubierta de lodo abrasivo. La pieza y la superficie de lapeado se mueven una contra otra, normalmente siguiendo un patrón controlado. Las partículas abrasivas actúan como pequeñas herramientas de corte, desgastando lentamente los puntos altos y alisando la superficie.

Principios fundamentales del lapeado

El lapeado se basa en principios sencillos que producen resultados precisos. Se basa en la mecánica básica para lograr una gran precisión.

Cómo el lapeado crea superficies planas y lisas

El secreto del lapeado reside en la distribución uniforme de las partículas abrasivas entre la pieza y el plato de lapeado. A medida que las superficies se mueven una contra otra, las partículas desgastan los puntos altos y pulen las zonas bajas. Con el tiempo, este proceso crea una superficie muy plana con muy pocas ondulaciones. El lapeado puede alcanzar tolerancias del orden de las micras, lo que lo hace ideal para aplicaciones en las que la precisión es importante.

El papel de los abrasivos y los líquidos portadores

Los abrasivos son el corazón del lapeado. Los hay de distintos tamaños y materiales, que se eligen en función de la complejidad de la pieza y el acabado deseado. Los abrasivos gruesos eliminan el material rápidamente, mientras que los finos pulen la superficie hasta conseguir un acabado de espejo.

El líquido portador es igual de importante. Normalmente, el aceite o el agua mantienen las partículas abrasivas en suspensión. Las distribuye uniformemente por la placa de vuelta. También elimina el calor y las pequeñas partículas de material desgastado. Esto mantiene la consistencia del corte y evita que la solapa se atasque.

El proceso de lapeado: Paso a paso

Convertir una pieza en bruto en un componente de precisión requiere un proceso sencillo. Siga estos pasos para aprender a hacerlo.

Paso 1: Configuración y preparación de la herramienta

Empiece por preparar la plancha de vuelta. La plancha debe acondicionarse frotándola con un abrasivo. Esto crea una superficie que puede contener granos abrasivos frescos. A continuación, elija la pasta abrasiva adecuada. Adapte el tipo de abrasivo y el tamaño de grano al material y al acabado deseado. Esparza la pasta uniformemente por la placa.

Paso 2: Eliminación de material y refinamiento de la superficie

Coloque la pieza sobre la placa de apoyo y aplique una presión ligera y constante. Mueva la pieza siguiendo un patrón en forma de cruz u ocho, garantizando un desgaste uniforme de la superficie. Las partículas abrasivas actúan como pequeñas herramientas de corte, eliminando una fina capa de material con cada pasada. Los operarios suelen empezar con grano grueso para eliminar material rápidamente, y luego cambian a grano más fino para pulido. Esta secuencia hace que la superficie alcance la suavidad deseada.

Paso 3: Limpieza e inspección final

Tras el lapeado, la pieza se recubre con el lodo utilizado. Límpiela a fondo con un disolvente para eliminar todos los restos del abrasivo. A continuación, inspeccione la pieza para comprobar su precisión. Los planos ópticos o los interferómetros láser miden la planitud, mientras que los perfilómetros comprueban el acabado superficial. La pieza final debe cumplir estrictas normas de dimensiones y suavidad.

Tipos de técnicas de lapeado

El lapeado puede realizarse de distintas formas en función de la pieza, el nivel de precisión y las necesidades de producción. Cada técnica tiene sus ventajas en cuanto a control, velocidad y precisión.

Lapeado manual

En el lapeado manual, el operario coloca la pieza sobre una placa plana recubierta de lodo abrasivo y la mueve a mano con movimientos circulares o en forma de ocho. Este método ofrece un control excelente y funciona bien con piezas pequeñas, prototiposo trabajos que requieran ajustes finos. Sin embargo, el lapeado manual es lento y depende de la habilidad del operario, por lo que no es la mejor opción para la producción de grandes volúmenes.

Lapeado automático y CNC

Las máquinas automáticas de lapeado utilizan sistemas mecánicos o controles CNC para desplazar la pieza por la placa. Aplican una presión, velocidad y movimiento constantes, lo que mejora la precisión y la repetibilidad. Los sistemas CNC también pueden programarse con parámetros precisos, lo que reduce los errores humanos. Estas máquinas son ideales para producciones medianas y grandes en las que la eficacia y la uniformidad son esenciales.

Lapeado a una cara frente a lapeado a dos caras

El lapeado unilateral trabaja en una cara de la pieza cada vez. La pieza se asienta sobre el plato de solape y el abrasivo trabaja sobre la superficie superior expuesta. Se trata de un método estándar y versátil.

El lapeado de doble cara procesa ambas caras de una pieza simultáneamente. La máquina sujeta las piezas en soportes entre dos placas de solapado opuestas que giran. Este método consigue un paralelismo excepcional entre las dos caras. También es mucho más rápido para procesar grandes lotes de piezas, como obleas de silicio o rodamientos de precisión.

Parámetros del proceso de lapeado

Varios parámetros clave controlan la calidad y la eficacia del lapeado. Ajustando estos factores, los ingenieros pueden controlar la velocidad de arranque, la suavidad de la superficie y la precisión dimensional.

Consideraciones sobre la velocidad y la presión en superficie

La velocidad de la superficie y la presión son los principales impulsores de la eliminación de material.

- Rango de presión: Las presiones típicas de lapeado oscilan entre 0,02 y 0,07 MPa (3 y 10 psi). Las presiones más altas aumentan la velocidad de eliminación pero pueden causar distorsión o desgaste desigual. Las presiones más bajas mejoran la precisión pero requieren más tiempo.

- Rango de velocidad: Las planchas de lapeado suelen funcionar a 20-80 rpm; a velocidades superiores a 100 rpm se corre el riesgo de generar calor, reducir la planitud y dañar la superficie. Las velocidades más bajas proporcionan un mejor control y acabados más lisos.

Los ingenieros equilibran estos ajustes para conseguir precisión sin comprometer la calidad de las piezas.

Tamaño y distribución del abrasivo

Las partículas abrasivas actúan como herramientas de corte para el lapeado.

- Abrasivos gruesos (15-30 µm): Elimina material rápidamente, se utiliza para el arranque inicial de material.

- Abrasivos finos (1-3 µm): Proporcionan acabados tipo espejo, utilizados en la fase final.

- Rugosidad superficial típica alcanzada: Ra 0,1-0,01 µm.

Es fundamental que el tamaño de las partículas sea uniforme. Si la distribución es desigual, aparecen arañazos o acabados irregulares. En la mayoría de los procesos, los operarios empiezan con abrasivos gruesos y van reduciendo el tamaño hasta alcanzar el acabado deseado.

Papel de la lubricación y el refrigerante

Los lubricantes o refrigerantes mantienen los abrasivos en suspensión y en libre movimiento. Reducen la fricción, controlan el calor y eliminan los residuos.

- Portadores comunes: Lechadas al agua para metales más blandos y lechadas al aceite para piezas más complejas o delicadas.

- Caudal: A menudo se utiliza el lavado continuo a 0,5-2 litros por minuto para mantener la limpieza de los purines.

Sin una lubricación adecuada, las partículas pueden aglomerarse o incrustarse en la pieza de trabajo, provocando arañazos, cortes desiguales y una mala calidad de la superficie. Un lodo limpio y bien mantenido garantiza resultados repetibles y de alta precisión.

Factores a tener en cuenta durante el proceso de lapeado

El éxito del lapeado depende de la adecuación de la configuración del proceso a la pieza. Los factores clave son el tipo de material, la elección del abrasivo y el estado de la placa de lapeado. Cada uno de ellos desempeña un papel directo en la precisión de la superficie y la calidad del acabado.

Propiedades del material de la pieza

La dureza y tenacidad de la pieza deciden cómo reacciona al lapeado.

- Materiales blandos (por ejemplo, aluminio, cobre): Requieren abrasivos finos (1-3 µm) y una presión ligera (3-5 psi) para evitar arañazos o deformaciones.

- Materiales duros (por ejemplo, cerámica, acero templado): Puede utilizar abrasivos más gruesos (15-30 µm) y presiones más altas (7-10 psi) para una eliminación más rápida.

- Efectos térmicos: Los metales con alta expansión térmica, como el aluminio, pueden deformarse si se sobrecalientan, reduciendo la precisión dimensional. Controlar la velocidad y el caudal de refrigerante minimiza este riesgo.

Selección del abrasivo

La elección del abrasivo debe ajustarse tanto a la pieza como a los requisitos de acabado.

- Diamante: Ideal para materiales duros como cerámica, carburo de tungsteno y aceros endurecidos. Ofrece un corte rápido con precisión micrométrica.

- Oxido de aluminio: Común para metales más blandos como el aluminio o el latón. Rentable y ampliamente disponible.

- Carburo de silicio: Adecuado para aleaciones más complejas y aplicaciones generales.

Placa lapeada

La placa de solapamiento transporta los abrasivos y define la calidad del arranque de material.

- Placas de hierro fundido: Estándar para metales; duradero y práctico para la mayoría de las aplicaciones.

- Placas de cobre o vidrio: Se utiliza para piezas delicadas, como componentes ópticos, en las que es fundamental que el daño subsuperficial sea mínimo.

- Acondicionamiento: Las planchas deben rectificarse periódicamente para mantener una planitud de entre 2 y 5 µm en toda la superficie. Esto garantiza una acción abrasiva uniforme y resultados repetibles.

Acabado superficial y tolerancias

El lapeado se utiliza cuando las piezas necesitan superficies muy lisas y tamaños exactos. Puede alcanzar acabados y tolerancias que el mecanizado estándar no puede, lo que lo hace esencial para piezas de alto rendimiento.

Rugosidad superficial alcanzable

El lapeado puede conseguir superficies extremadamente lisas, a veces hasta niveles nanométricos. Los abrasivos finos crean un aspecto pulido o de espejo. Típico rugosidad superficial oscila entre Ra 0,1 y 0,01 micras, según el material y el abrasivo.

Precisión dimensional y planitud

Uno de los principales puntos fuertes del lapeado es la planitud. El proceso puede mantener la planitud en unas pocas micras incluso en superficies grandes. Cuando la presión, el tamaño del abrasivo y el tiempo de proceso se gestionan con cuidado, también se consigue un control muy estricto del tamaño.

Conclusión

El lapeado es un proceso de acabado de precisión en ingeniería que proporciona superficies extremadamente planas, lisas y precisas. Funciona mediante la eliminación gradual de material utilizando partículas abrasivas suspendidas en un medio portador. Una configuración, selección del abrasivo e inspección adecuadas garantizan resultados uniformes y de alta calidad.

Si necesita superficies precisas y de alta calidad para sus piezas, contacte con nuestro equipo hoy mismo para discutir cómo el lapeado puede satisfacer sus requisitos de ingeniería.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.