El diseño de roscas puede parecer sencillo, pero muchas piezas CNC fallan porque las roscas no se planificaron correctamente. Una rosca mal diseñada puede desprenderse, desalinearse o dificultar el montaje. El resultado es una pérdida de tiempo y un aumento de los costes. Los ingenieros y diseñadores se preguntan a menudo qué tipo de rosca, paso o profundidad son los más adecuados para un material o aplicación concretos.

Esta guía muestra cómo diseñar roscas resistentes, precisas y fáciles de mecanizar. Aprenderá a seleccionar el tipo de rosca correcto, a garantizar un acoplamiento adecuado y a evitar errores que pueden ralentizar la producción o dañar las piezas. Seguir estos pasos le ayudará a fabricar piezas CNC fiables de forma más eficiente.

Un buen diseño de rosca es la base de todo componente ensamblado. Desglosaremos las ideas clave para que pueda crear roscas que funcionen bien y sean sencillas de mecanizar.

Fundamentos de la geometría del hilo

Antes de diseñar roscas, conviene entender cómo funciona su geometría. Las roscas son algo más que ranuras en espiral. Tienen características específicas que determinan su forma, resistencia y ajuste.

Elementos clave de un hilo

Un hilo 3D puede parecer sencillo, pero está definido por varias características geométricas que deben funcionar juntas con precisión:

- Diámetro primario: Es el diámetro mayor medido a través de las crestas de la rosca. Por ejemplo, una rosca 1/4"-20 UNC tiene un diámetro primario de 6,35 mm (0,25 pulg.).

- Diámetro menor: Es el diámetro más pequeño medido a través de las raíces de la rosca. Para una rosca 1/4"-20 UNC, es de aproximadamente 5,16 mm (0,203 pulg.). El diámetro menor determina la resistencia del núcleo del tornillo.

- Paso: Distancia entre una cresta de rosca y la siguiente. En roscas métricas, M6 × 1,0 tiene un paso de 1,0 mm. En roscas unificadas, 1/4"-20 significa 20 roscas por pulgada (TPI), aproximadamente 1,27 mm de paso.

- Ángulo de la rosca: El ángulo entre los flancos de la rosca. Las roscas métricas y unificadas utilizan 60°, las roscas Acme 29° y las Whitworth 55°. Este ángulo afecta al reparto de la carga y a la tensión en los flancos de la rosca.

- Diámetro de paso: Diámetro en el que la anchura del reborde de la rosca es igual a la anchura de la ranura. Esta es la dimensión más crítica para un ajuste y acoplamiento correctos. Por ejemplo, una rosca M10 × 1,5 6H tiene una tolerancia de diámetro de paso de ±0,13 mm.

- Cresta y Raíz: La cresta es la parte superior de la rosca, y la raíz es la parte inferior. Las raíces afiladas pueden provocar puntos de tensión, por lo que normas como ISO y ANSI establecen radios mínimos de raíz para evitar grietas bajo cargas repetidas.

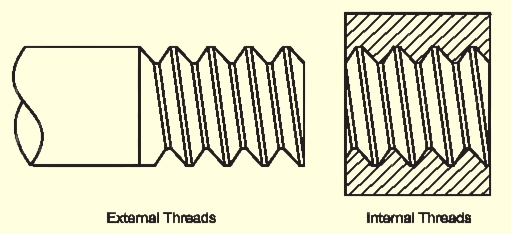

Roscas internas y externas

Las roscas pueden ser internas (hembra) o externas (macho). Comparten la misma geometría, pero los métodos de mecanizado y la resistencia difieren.

- Roscas exteriores se realizan sobre pernos, ejes o espárragos. Pueden ser cortadas o laminadas. Las roscas laminadas son estándar en los elementos de fijación de alta resistencia. El laminado aumenta la resistencia a la fatiga en 20-30% y mejora el acabado superficial, haciendo que el montaje sea más suave.

- Roscas internas se forman en orificios taladrados mediante machos o fresado de roscas. Por ejemplo, una rosca M8 × 1,25 suele requerir un taladro de 6,8 mm. Un orificio demasiado pequeño dificulta el roscado, mientras que un orificio demasiado grande debilita la rosca.

Normas y clasificaciones de roscas

Las normas de roscas definen cómo se miden, etiquetan y fabrican las roscas. Garantizan la compatibilidad entre piezas de distintos fabricantes.

Norma de rosca unificada (UN y UNC/UNF)

La Norma Unificada de Roscas (UN) se utiliza ampliamente en Estados Unidos, Canadá y otros países. Define series de roscas gruesas y finas, lo que garantiza unas dimensiones uniformes en todos los sectores.

- UNC (Nacional Unificado Grueso) tienen menos roscas por pulgada (TPI), lo que los hace más resistentes y fáciles de montar. Por ejemplo, un tornillo 1/4"-20 UNC tiene 20 TPI, es decir, 20 roscas en una pulgada. El diseño grueso ofrece una mayor resistencia al pelado en materiales más blandos, como el aluminio.

- UNF (Multa Nacional Unificada) tienen más roscas por pulgada. Un tornillo 1/4"-28 UNF, por ejemplo, tiene 28 TPI. El paso fino permite una mayor fuerza de sujeción y es ideal para materiales duros o aplicaciones que requieren ajustes precisos.

- UNEF (Multa Extra Nacional Unificada) son menos comunes, pero se utilizan cuando el espacio para roscar es limitado, como en la industria aeroespacial o en instrumentos de precisión.

Roscas métricas ISO

El sistema de roscas métricas ISO es la norma mundial más utilizada, regulada por las normas ISO 68-1 e ISO 965-1. Es común en Europa, Asia y muchos mercados internacionales. En lugar de pulgadas, utiliza milímetros para todas las medidas.

Las roscas métricas se identifican por la letra M, seguida del diámetro nominal y el paso. Por ejemplo:

- M8 × 1.25 significa un diámetro primario de 8 mm y un paso de 1,25 mm.

- M10 × 1.5 es un diámetro de 10 mm con un paso de 1,5 mm.

Las roscas métricas utilizan el mismo ángulo de rosca de 60° que las roscas unificadas, pero aplican un sistema de tolerancia diferente, indicado como 6g para roscas exteriores y 6H para roscas interiores en aplicaciones estándar.

Diseño de roscas para la fabricación

Un buen diseño de roscas es algo más que elegir el tamaño y el paso adecuados. Las roscas también deben ser fáciles de mecanizar, suficientemente resistentes para soportar cargas y de calidad constante.

Espesor mínimo de pared y roscado

Para agujeros o piezas de paredes finas, es crucial mantener un grosor de pared suficiente. Las paredes finas pueden flexionarse durante el mecanizado y doblarse o agrietarse bajo carga.

Una regla general es mantener un grosor de pared de al menos 1,5 veces el diámetro primario de la rosca. Por ejemplo, una rosca M8 (8 mm de diámetro) debe tener paredes de al menos 12 mm de grosor. Para materiales más blandos, como el aluminio, aumente el grosor a 2× el diámetro para conseguir más estabilidad.

El compromiso de la rosca se refiere a la parte de la longitud de la rosca que soporta realmente la carga. La mayoría de las aplicaciones necesitan de 1 a 1,5 veces el diámetro de la rosca para una resistencia total.

Evitar socavones y transiciones bruscas

Los rebajes y las esquinas afiladas pueden crear puntos débiles y zonas de tensión. Las roscas deben pasar suavemente a la sección no roscada para reducir el agrietamiento, especialmente bajo cargas repetidas.

Para garantizar una terminación limpia de la rosca, utilice una ranura de alivio de desviación o una ranura de alivio de rosca. Una buena orientación es 1,5 veces el paso de rosca para la anchura de alivio, con la profundidad ligeramente mayor que el diámetro de la raíz de la rosca.

Evite las esquinas internas afiladas cerca de las roscas. En su lugar, utilice filetes o chaflanes. Un radio de 0,5-1,0 mm suele distribuir la tensión uniformemente. Las transiciones suaves también ayudan a las herramientas CNC a salir limpiamente, mejorando el acabado superficial y reduciendo las rebabas.

Selección de la profundidad de rosca adecuada

Para las roscas unificadas y métricas de 60°, la profundidad estándar es de 0,613 × paso. Por ejemplo, una rosca M6 × 1,0 tiene una profundidad teórica de 0,613 mm. En la práctica, los mecanizadores suelen reducir la profundidad en 5-10% para mejorar el movimiento de la herramienta y garantizar un ajuste adecuado de los calibres.

Hilos profundos en agujeros ciegos pueden atrapar virutas y refrigerante, dañando potencialmente las herramientas. Para evitarlo, deje un relieve plano en la parte inferior del orificio o utilice el fresado de roscas para mejorar la evacuación de virutas.

Para agujeros ciegos, mantenga la longitud total de la rosca al menos 1,5 pasos más corta que la profundidad del agujero. Esto proporciona espacio para las virutas y evita choques de la herramienta.

Errores comunes en el diseño de hilos que hay que evitar

Incluso los diseñadores experimentados pueden cometer pequeños errores que causan problemas significativos en el roscado CNC. Reconocer estos errores comunes permite diseñar roscas precisas y fáciles de mecanizar.

Tolerancias demasiado estrictas

Muchos diseñadores creen que unas tolerancias más estrictas equivalen a una mayor calidad. Esto no siempre es cierto. Las tolerancias estrechas aumentan el tiempo de mecanizado, desgastan las herramientas más rápidamente y pueden dificultar el montaje.

Para la mayoría de las piezas, los ajustes estándar funcionan bien: 2A/2B para roscas unificadas y 6g/6H para roscas métricas. Los ajustes más estrechos solo son necesarios para una alineación precisa o un sellado a alta presión.

Por ejemplo, una rosca M10 × 1,5 con un ajuste 6H ya tiene una precisión de ±0,13 mm. Intentar apretarla hasta ±0,05 mm suele añadir costes sin mejorar el rendimiento. Además, aumenta el porcentaje de rechazos durante la inspección.

Las tolerancias estrechas pueden hacer que las piezas se agarroten durante el montaje, especialmente cuando los revestimientos como galvanizado o anodizado se aplican. Estos tratamientos pueden añadir entre 5 y 15 µm por superficie. Las tolerancias prácticas reducen la tensión de la herramienta, mejoran la consistencia y reducen el retrabajo.

Roscado insuficiente

El engrane de la rosca es la parte de la rosca que soporta la carga. Demasiado poco engranaje puede hacer que las roscas se desgasten o se aflojen.

Una regla general: 1× el diámetro nominal para acero, 1,5× para metales más blandos como aluminio o latón. Por ejemplo, una rosca M8 × 1,25 debe engranar al menos 8 mm en acero o 12 mm en aluminio.

La mayor parte de la carga la soportan las primeras roscas engranadas: más de 80% en las tres primeras roscas. Aumentar el engrane rara vez mejora la resistencia, pero aumenta el tiempo de mecanizado y el desgaste de la herramienta.

Para piezas de paredes finas, asegúrese de que hay suficiente material detrás de la rosca para evitar que se agriete. Para plásticos o insertos, considere insertos helicoidales o casquillos roscados para reforzar la rosca.

Ignorar el acceso o la holgura de la herramienta

Las roscas necesitan espacio para que las herramientas corten y salgan sin problemas. Un acceso deficiente puede provocar colisiones, roscas incompletas o daños en los elementos cercanos.

Los machos y las fresas de roscar CNC necesitan espacio axial y radial. Para agujeros ciegos, deje 1,5 pasos de rosca de espacio sin roscar en la parte inferior para la separación de virutas. Sin él, las virutas pueden atascar la herramienta y provocar su rotura.

Por ejemplo, para roscar un orificio ciego M10 × 1,5 es necesario que la profundidad del orificio sea al menos 1,5 mm mayor que el diámetro de toda la rosca. Para roscas externas cerca de hombros, añada una ranura de desviación de al menos 1,5× paso de anchura y ligeramente más profunda que la raíz de la rosca.

Compruebe las trayectorias de las herramientas en su modelo 3D. Los elementos demasiado cerca de las roscas pueden bloquear el acceso. Añadir un ligero chaflán o relieve en la entrada ayuda a que el macho de roscar o la fresa arranque limpiamente y reduce las rebabas.

Especificación de roscas en dibujos técnicos

Una rosca bien diseñada es tan buena como su documentación. Unas indicaciones, definiciones de tolerancia y notas de inspección adecuadas garantizan resultados uniformes en todos los lotes de producción.

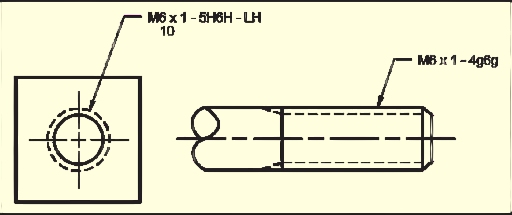

Llamadas claras e inequívocas

Las leyendas de las roscas describen el tipo, el tamaño, el paso y la clase de ajuste. Deben ajustarse a normas internacionales como ASME Y14.6 o ISO 965-1. Unas indicaciones claras ayudan a los operarios a comprender rápidamente qué herramientas y procesos deben utilizar.

Para los hilos unificados, el formato suele ser:

1/4-20 UNC-2B

- 1/4 → Diámetro mayor (pulgadas)

- 20 → Roscas por pulgada (TPI)

- UNC → Serie de roscas (Nacional Unificada Gruesa)

- 2B → Clase de ajuste (rosca interior)

Para roscas métricas, el formato es:

M10 × 1,5 - 6H

- M10 → Diámetro mayor (mm)

- 1.5 → Paso (mm)

- 6H → Clase de tolerancia de la rosca interior

Especifique si el hilo es pasante o ciego. Notas como "THRU" o "DEPTH 15 mm" evitan confusiones durante la programación del CNC.

Si es necesario, incluya los acabados superficiales o el chapado en la llamada. Por ejemplo:

M8 × 1,25 - 6H, DESPUÉS DEL CINCADO

Esto garantiza que los maquinistas tengan en cuenta el grosor del revestimiento al cortar la rosca.

Definición de tolerancias de clase de rosca para ajuste y función

Las tolerancias de las roscas controlan el ajuste de las piezas. La elección de la clase correcta puede influir significativamente en el montaje, la capacidad de carga y la fabricabilidad.

Las roscas unificadas van de 1A/1B (sueltas) a 3A/3B (apretadas):

- 1A/1B: Ajuste holgado para un montaje rápido, ideal para entornos no críticos o sucios.

- 2A/2B: Ajuste estándar para la mayoría de las piezas industriales.

- 3A/3B: Ajuste de alta precisión para aplicaciones aeroespaciales, de instrumentación o hidráulicas.

Un número de grado y una letra identifican las roscas métricas. Por ejemplo:

- 6H (interno) / 6g (externo): Ajuste estándar de uso general.

- 5H/5 G: Un ajuste más firme para piezas de alta precisión.

- 7H/7g: Ajuste más holgado para facilitar el montaje.

Por ejemplo, M12 × 1,75 - 6H/6g proporciona un buen equilibrio entre precisión y facilidad de montaje, con una tolerancia de diámetro de paso de aproximadamente ±0,15 mm. Evite especificar tolerancias demasiado estrictas a menos que sea necesario, ya que aumentan el desgaste de la herramienta y el tiempo de inspección sin producir mejoras significativas en el rendimiento.

Comunicación de los requisitos de inspección y calidad

La inspección garantiza la calidad de las roscas y el ajuste correcto de las piezas. Las notas de inspección claras en los planos mantienen la coherencia durante el control de calidad.

Los requisitos estándar de inspección incluyen:

- Prueba del manómetro Go/No-Go: Verifica el ajuste funcional de las roscas internas y externas.

- Medición del diámetro de paso: Garantiza un encaje correcto. Medido con un método de tres hilos o un micrómetro de roscas, normalmente dentro de ±0,02 mm para piezas de precisión.

- Acabado superficial: Importante para un encaje suave. Los valores típicos oscilan entre Ra 1,6 µm y Ra 3,2 µm, dependiendo de la aplicación.

- Inspección visual: Comprueba si hay rebabas, roscas incompletas o marcas de herramientas.

Para los componentes críticos, incluya notas como:

LAS ROSCAS SE INSPECCIONARÁN CON UN CALIBRE DE LA CLASE 2B "GO/NO-GO

o

100% INSPECCIÓN DE ROSCAS NECESARIA PARA EL PRIMER ARTÍCULO

Insertos: Alternativas al roscado

A veces, las roscas tradicionales no son la mejor opción. Las paredes finas, los materiales blandos o los requisitos de alta resistencia pueden dificultar o hacer poco fiable el roscado. Los insertos roscados ofrecen una alternativa resistente y duradera. Aumentan la capacidad de carga, prolongan la vida útil de la pieza y reducen el desgaste de las herramientas CNC. Los insertos también facilitan el mantenimiento y la sustitución.

Ventajas del uso de plantillas

- Fuerza mejorada: Los insertos permiten que un pequeño orificio en un material blando soporte la misma carga que una rosca de acero más grande.

- Durabilidad: Resisten el desprendimiento incluso después de repetidos montajes, especialmente en piezas sometidas a fuertes vibraciones.

- Flexibilidad: Los insertos dañados pueden sustituirse sin necesidad de cambiar toda la pieza.

- Eficacia de mecanizado: Las roscas cortadas en plaquitas reducen el desgaste de la herramienta en comparación con el corte directo en el material base.

Consideraciones sobre el diseño

- Haga coincidir el diámetro del orificio con las recomendaciones del fabricante del inserto.

- Mantenga un grosor de pared suficiente alrededor del inserto para evitar que se agriete durante la instalación.

- Especifique claramente el tipo de inserto, el método de instalación, la profundidad y la orientación en los planos técnicos.

Los insertos roscados son una solución práctica para materiales blandos, paredes finas o aplicaciones de alta carga. Combinan resistencia, fiabilidad y facilidad de montaje, lo que los convierte en una alternativa sólida al roscado convencional en piezas CNC.

Lleve el diseño de sus hilos al siguiente nivel

Diseñar roscas para el mecanizado CNC no tiene por qué ser complicado. Si se centra en la geometría de la rosca, el engrane, las tolerancias y la fabricabilidad, puede crear piezas resistentes y precisas, además de fáciles de montar. Evite errores comunes como tolerancias demasiado estrechas, engrane insuficiente y acceso deficiente a la herramienta para ahorrar tiempo, reducir costes y garantizar un rendimiento fiable.

Si necesita ayuda experta para optimizar sus diseños de roscas o necesita piezas CNC de precisión, contacte con nuestro equipo hoy mismo. Podemos revisar sus dibujos, sugerirle mejoras y ayudarle a convertir sus diseños en componentes fabricables de alta calidad. No deje que un diseño de roscas deficiente frene sus proyectos: obtenga asesoramiento profesional ahora.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.