¿Busca un método de fabricación que produzca piezas metálicas resistentes y de alta calidad con detalles precisos y una superficie lisa? La fundición por gravedad puede ser la solución. Esta técnica utiliza la gravedad para verter metal fundido en un molde, creando piezas muy utilizadas en la industria del automóvil, aeroespacial y otras.

Este método puede ser una gran opción si necesita piezas metálicas duraderas y consistentes. Examinemos cómo funciona y dónde se utiliza.

¿Qué es la fundición por gravedad?

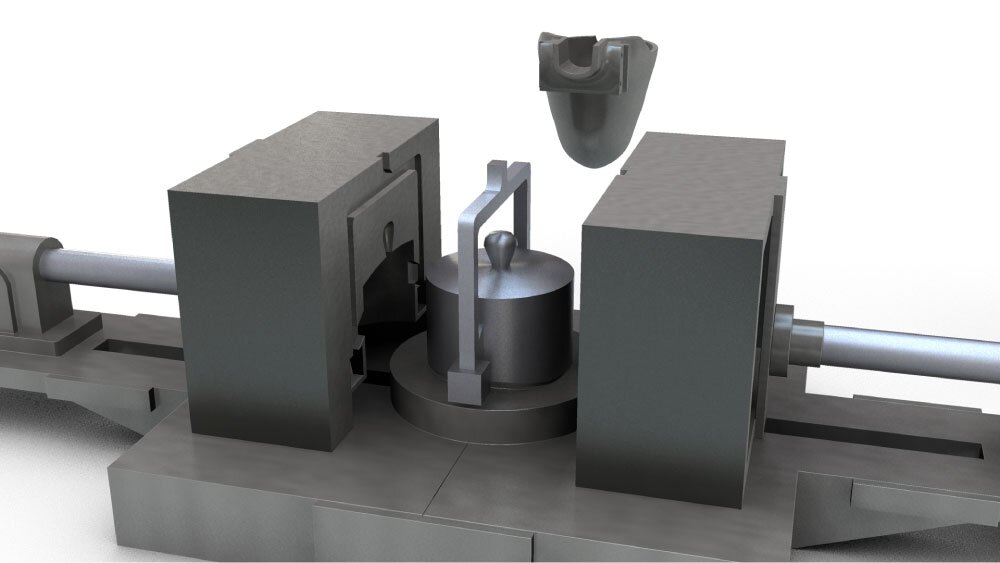

La fundición por gravedad es un proceso de fundición de metales en el que el metal fundido se vierte en un molde reutilizable utilizando la gravedad. A diferencia de algunos métodos de presión externa, este proceso se basa únicamente en la gravedad para llenar el molde. El resultado son piezas con pocos defectos y gran precisión.

El proceso comienza calentando el metal hasta que se funde. Una vez que alcanza la temperatura adecuada, el metal fundido se vierte en un molde. El molde se precalienta para evitar el choque térmico y garantizar un llenado uniforme de la cavidad. La gravedad arrastra el metal fundido hacia el molde, que se enfría y endurece.

¿Cómo funciona la fundición por gravedad? Paso a paso

La fundición por gravedad es un proceso sencillo que consta de varios pasos para garantizar la precisión y la calidad. He aquí un desglose de cómo funciona:

Paso 1: Preparar el molde

El primer paso es preparar el molde. Antes de utilizar el molde, se precalienta para evitar el choque térmico y ayudar a que el metal fluya con más suavidad.

Paso 2: Fundir el metal

A continuación, el metal se calienta en un horno hasta que se funde. La temperatura varía en función del metal.

Paso 3: Verter el metal fundido en el molde

Una vez fundido el metal, se vierte en el molde por gravedad. El molde se mantiene inclinado o nivelado para que el metal fundido fluya por todas las cavidades.

Paso 4: Dejar que el metal se enfríe y solidifique

Una vez lleno el molde, el metal fundido empieza a enfriarse. Al enfriarse, se solidifica y adopta la forma del molde.

Paso 5: Retirar la pieza del molde

Una vez que el metal se ha enfriado y solidificado, se abre el molde para mostrar la pieza acabada. Los moldes de fundición por gravedad están diseñados para abrirse fácilmente y extraer la pieza sin dañarla.

Consideraciones clave en la fundición por gravedad

Hay que tener en cuenta varios factores importantes cuando se trabaja con fundición por gravedad para garantizar la producción de piezas de alta calidad. Estos factores pueden afectar a la eficacia, durabilidad y precisión del producto final.

Propiedades de los materiales y criterios de selección

Elegir el material adecuado es crucial en la fundición por gravedad. El material afecta a la resistencia, el rendimiento y la durabilidad de las piezas fundidas. Entre los materiales más utilizados están las aleaciones de aluminio, zinc y latón, cada una de las cuales ofrece diferentes ventajas para distintas aplicaciones.

- Aluminio es ligero, resistente a la corrosión y fuerte. Se utiliza a menudo para piezas de automoción y aeroespaciales.

- Zinc tiene una excelente colabilidad, bajos puntos de fusión y buena resistencia. Se suele utilizar para componentes eléctricos.

- Latón es resistente y fácil de mecanizar, por lo que resulta ideal para piezas decorativas.

Vida útil y mantenimiento del moho

La vida útil de los moldes es otro factor clave en la fundición por gravedad. Debido a las altas temperaturas y al uso repetido, los moldes pueden desgastarse con el tiempo, lo que puede afectar a la calidad y la eficiencia del proceso.

- Diseño de moldes: Un molde bien diseñado dura más tiempo al reducir el desgaste.

- Inspección y mantenimiento periódicos: Los controles periódicos para detectar grietas, erosión o daños ayudan a prevenir defectos en las piezas fundidas.

- Reacondicionamiento: Algunos moldes pueden reacondicionarse, lo que ahorra costes y mantiene la coherencia.

Control de procesos y garantía de calidad

La fundición por gravedad requiere un cuidadoso control del proceso y una garantía de calidad para asegurar piezas de alta calidad.

- Control de temperatura: Controlar la temperatura del metal fundido es crucial. Una temperatura demasiado alta o demasiado baja puede provocar defectos como zonas débiles o porosidad.

- Flujo de metal: El metal fundido debe fluir uniformemente en el molde para evitar bolsas de aire o un llenado incompleto.

- Tasa de enfriamiento: La velocidad de enfriamiento debe controlarse para evitar problemas como alabeos o grietas, garantizando que las piezas mantengan su integridad.

Ventajas de la fundición por gravedad

La fundición por gravedad es muy eficaz para producir piezas metálicas duraderas y precisas. Analicemos en detalle sus principales ventajas.

Alta precisión

La fundición por gravedad es conocida por producir piezas con tolerancias estrechas y gran precisión. El uso de un molde reutilizable y el vertido controlado del metal fundido garantizan la precisión de la pieza final.

Resistencia y durabilidad

Las piezas fabricadas con fundición por gravedad son resistentes y duraderas. Materiales como el aluminio y las aleaciones de zinc se eligen por sus propiedades, que mejoran el rendimiento mecánico de las piezas.

Relación coste-eficacia

Los moldes son duraderos y reutilizables, lo que reduce el coste por pieza a lo largo del tiempo. El proceso no requiere costosos sistemas de alta presión ni complejas configuraciones, por lo que resulta más barato que otros métodos de fundición.

Excelente acabado superficial

La fundición por gravedad produce piezas con un acabado superficial liso. El proceso da lugar a piezas con pocos defectos y superficies limpias, que a menudo necesitan menos tratamiento posterior.

Porosidad reducida

La porosidad, o bolsas de aire en el material, es un problema común en la fundición de metales. La fundición por gravedad, gracias a su proceso de llenado controlado, ayuda a reducir la porosidad.

Retos y limitaciones

Aunque la fundición por gravedad ofrece muchas ventajas, presenta retos y limitaciones específicos. Comprender estas cuestiones ayuda a los fabricantes a mitigar los riesgos y mejorar el proceso de fundición.

Defectos en la fundición por gravedad

A pesar de su gran precisión, la fundición por gravedad puede presentar defectos. Estos defectos pueden afectar a la resistencia y la calidad de las piezas finales y provocar retrasos en la producción o reprocesamientos adicionales.

Defectos comunes: Porosidad, contracción y grietas

- Porosidad: Pueden formarse pequeñas bolsas de aire o huecos en la pieza fundida, lo que reduce su resistencia. Esto suele ocurrir cuando el metal fundido no llena el molde o el metal se enfría demasiado rápido.

- Contracción: A medida que el metal se enfría, puede contraerse, dando lugar a zonas de densidad y resistencia reducidas. La contracción puede afectar a la integridad estructural de la pieza y provocar un mal acabado superficial.

- Agrietamiento: Pueden producirse grietas durante la fase de enfriamiento, a menudo debido a un enfriamiento rápido o a un diseño inadecuado del molde. Esto afecta a la durabilidad de la pieza y puede dar lugar a costosos defectos.

Soluciones para minimizar los defectos de fundición

Para reducir estos defectos, los fabricantes pueden:

- Controlar la temperatura del metal fundido para evitar el enfriamiento rápido y la contracción.

- Optimice el diseño del molde para mejorar el flujo de metal y evitar el atrapamiento de aire.

- Las técnicas avanzadas de control de calidad, como las pruebas con rayos X o ultrasonidos, detectan y corrigen los defectos en una fase temprana del proceso.

Complejidad en el diseño de moldes

El diseño del molde desempeña un papel crucial en el éxito de la fundición por gravedad. Aunque el proceso es relativamente sencillo, crear moldes que resistan un uso repetido y ofrezcan resultados constantes puede ser todo un reto.

Factores que influyen en el diseño del molde

- Selección de materiales: Los moldes deben fabricarse con materiales duraderos, como acero o hierro fundido, que puedan soportar altas temperaturas y la exposición repetida al metal fundido.

- Disipación del calor: El molde debe estar diseñado para un enfriamiento controlado a fin de evitar defectos como alabeos o grietas.

- Complejidad de la forma: Las geometrías de piezas más complejas pueden aumentar la dificultad del diseño de moldes, ya que requieren técnicas especializadas para garantizar un llenado completo y una refrigeración adecuada.

Limitaciones de tamaño y grosor de las piezas

La fundición por gravedad no es ideal para piezas muy grandes o extremadamente gruesas. El proceso es más adecuado para piezas de tamaño medio con espesores de pared dentro de un rango específico.

- Tamaño de la pieza: Las piezas grandes pueden ser complejas de fundir debido a las limitaciones del tamaño del molde y a la capacidad de garantizar un enfriamiento constante.

- Espesor de pared: Las piezas extremadamente gruesas pueden sufrir un enfriamiento y una contracción desiguales que provoquen defectos. Las piezas de paredes finas se fabrican más fácilmente, pero requieren un control cuidadoso del flujo de metal y del enfriamiento para evitar problemas como la porosidad.

Aplicaciones de la fundición por gravedad

La fundición por gravedad se utiliza en muchas industrias porque produce piezas duraderas y de alta calidad. La versatilidad de este método lo hace adecuado para diversos sectores en los que se necesita precisión y resistencia.

Industria del automóvil

En la industria de la automoción, la fundición por gravedad permite fabricar piezas como bloques de motor, cajas de transmisión y carcasas de motores. componentes del chasis. Se prefiere para producir piezas ligeras y de alta resistencia que mejoran la eficiencia del combustible y el rendimiento.

Industria aeroespacial y de defensa

Las industrias aeroespacial y de defensa dependen de la fundición por gravedad para piezas que soportan grandes esfuerzos y condiciones duras. Componentes como carcasas, piezas estructurales y piezas de motor suelen fabricarse con este método.

Maquinaria y equipos industriales

Este método produce componentes comunes como bombas, engranajes, carcasas y válvulas. La resistencia y durabilidad de estas piezas las hacen ideales para aplicaciones pesadas, en las que los equipos deben funcionar en condiciones difíciles.

Productos de consumo

En la industria de productos de consumo, la fundición por gravedad crea artículos que necesitan rendimiento funcional y buen aspecto. Este método se utiliza a menudo para fabricar piezas como cajas electrónicaspiezas decorativas y electrodomésticos de cocina.

¿Cuál es la diferencia entre fundición a presión y fundición por gravedad?

fundición a presión y la fundición por gravedad son dos métodos para producir piezas metálicas, pero tienen procesos y aplicaciones diferentes. Comprender estas diferencias puede ayudarle a elegir el método adecuado para sus necesidades de fabricación.

Proceso

En la fundición a presión, el metal fundido se inyecta en un molde a alta presión. Una prensa mecánica o hidráulica introduce rápidamente el metal fundido en el molde. La alta presión garantiza el llenado del molde, lo que permite obtener una gran precisión y detalles finos.

En la fundición por gravedad, el metal fundido se vierte en un molde utilizando la fuerza de la gravedad. No hay presión externa. El metal fluye de forma natural hacia la cavidad del molde a medida que se enfría y solidifica. Este proceso es más lento y depende del peso del metal fundido para llenar el molde.

Precisión y complejidad

La fundición a presión ofrece una gran precisión y puede producir piezas intrincadas y complejas con una excelente repetibilidad. La alta presión garantiza tolerancias estrechas y acabados superficiales suaves.

La fundición por gravedad suele ser menos precisa y puede no producir el mismo nivel de detalle. Aunque puede crear formas complejas, las piezas pueden requerir un trabajo de acabado adicional para lograr la calidad deseada.

Velocidad

La fundición en coquilla es más rápida que la fundición por gravedad debido a la inyección a alta presión. De este modo, la producción es más rápida, lo que la hace ideal para la fabricación de grandes volúmenes.

La fundición por gravedad es más lenta, ya que el metal llena el molde por gravedad y el proceso depende más del tiempo de enfriamiento.

Tamaño y grosor de la pieza

La fundición a presión funciona mejor para piezas pequeñas o medianas con paredes finas. La alta presión permite la fundición precisa de formas detalladas, pero puede no ser adecuada para piezas más grandes o gruesas.

La fundición por gravedad es mejor para piezas más grandes y gruesas. Funciona bien para componentes que necesitan una masa mayor, ya que el metal tiene más tiempo para asentarse y llenar el molde.

Conclusión

La fundición por gravedad es un método flexible y rentable para producir piezas duraderas y de alta calidad. Utilizar la gravedad para llenar el molde garantiza la precisión y minimiza los defectos. El proceso crea piezas resistentes y fiables que cumplen normas estrictas, con excelentes acabados superficiales y porosidad reducida.

La fundición por gravedad puede ser la elección correcta si necesita una solución fiable para sus necesidades de fabricación. Contáctenos hoy mismo para saber cómo la fundición por gravedad puede mejorar su proceso de producción.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.