Elegir el proceso de encapsulado adecuado es una de las decisiones más críticas en cualquier producto electrónico o industrial. Cuando aparecen problemas sobre el terreno, rara vez llegan como fallos dramáticos. La mayoría empiezan por algo pequeño: una ligera fuga en una junta, un conector que se sale ligeramente de su sitio o una carcasa que se retuerce al atornillarla. En muchos casos, el verdadero problema es que el proceso de envolvente no cumple los requisitos de diseño.

En la mayoría de los proyectos, las opciones prácticas se reducen a tres tipos de carcasas: fundición inyectada, chapa metálica y mecanizado CNC. Cada uno de ellos puede producir piezas resistentes y fiables, pero cada uno se comporta de forma diferente en cuanto a precisión, durabilidad, rendimiento térmico, estructura de costes y escalabilidad. No existe una única "mejor" opción. La respuesta correcta depende de su entorno, geometría, volumen y ciclo de vida.

Este artículo le ofrece una forma sencilla de tomar esa decisión. Comienza con un sencillo marco de decisión, pasa por cada proceso en detalle y termina con una comparación y una guía práctica. El objetivo es ayudarle a elegir el método que mejor se adapte a las necesidades reales de su proyecto, en lugar de limitarse a seguir lo que se ha hecho antes.

Un marco sencillo para elegir un proceso de cerramiento

Antes de revisar hojas de datos o solicitar presupuestos, conviene detenerse y plantearse cuatro sencillas preguntas sobre su proyecto. Estas preguntas guían la mayor parte de la toma de decisiones y te orientan rápidamente hacia el proceso de cerramiento adecuado.

Entorno y cargas del proyecto

Empiece por considerar dónde reside el producto y qué experimenta durante su ciclo de vida. Un registrador de datos de sobremesa, una unidad de comunicación exterior y un controlador de motor en una máquina vibratoria se enfrentan a condiciones muy diferentes.

Reflexiona sobre algunos puntos:

- Tanto si el producto está en el interior, en una fábrica, en un vehículo o en el exterior.

- La cantidad de lluvia, agua, polvo, barro, sal o productos químicos a los que puede estar expuesto.

- La intensidad de las vibraciones y los golpes, incluso durante el transporte.

- Toda la gama de temperaturas y su frecuencia

Si espera que se produzcan impactos fuertes, una manipulación brusca o una exposición prolongada a la intemperie, puede que le convenga un cuerpo sólido, como una carcasa de fundición a presión o una carcasa CNC gruesa. Si el uso es moderado y el entorno permanece controlado, la chapa metálica suele proporcionar protección suficiente al tiempo que ofrece más flexibilidad en cuanto a coste y forma.

También hay que tener claros el sellado y las normas. Si su objetivo es obtener una clasificación IP más alta, necesita un buen apantallamiento o tiene que superar pruebas industriales, esta elección afecta a la continuidad de la envolvente y al número de juntas que puede incluir.

Necesidades de geometría y tolerancia

A continuación, examine la forma de su recinto y considere la precisión que debe tener. El proceso que elijas debe ajustarse a tu geometría sin crear problemas constantes.

Reflexione sobre estos puntos:

- Si el cerramiento se compone principalmente de paneles planos y curvas, o si incluye cavidades profundas y formas 3D complejas.

- La proximidad de los orificios y recortes a los bordes y las líneas de pliegue

- ¿Qué grosor de pared y radios de esquina mínimos puede aceptar?

- Qué caras y orificios son realmente críticos y qué tolerancias necesitan

Si puede crear la mayor parte del cerramiento a partir de un patrón plano con un número razonable de curvas, la chapa metálica es un material adecuado. Se adapta a paneles, bridas y recortes prácticos con buena velocidad y bajo coste.

Si necesita cavidades profundas para conectores, ranuras de sellado precisas o superficies tridimensionales que guíen la alineación o el flujo de fluidos, el mecanizado CNC suele ser la mejor opción. Ofrece tolerancias estrechas y geometrías complejas con gran repetibilidad.

Si desea una carcasa maciza con nervaduras, resaltes y cubrejuntas formados en una sola pieza, la fundición a presión suele ser la única opción realista a escala. El inconveniente es que hay que respetar las normas de fundición en cuanto a ángulo de inclinación, grosor de pared y disposición de las piezas.

Volumen de producción y ciclo de vida del diseño

Ahora, considere cuántas unidades planea producir y cuán estable es su diseño. Aquí es donde las diferencias de coste entre procesos se hacen evidentes.

Puede agrupar la mayoría de los productos en unas pocas etapas:

- Prototipos y construcciones de ingeniería: 1-50 unidades

- Tiradas piloto y primeras tiradas para clientes: de decenas a unos cientos de unidades

- Producción madura: de cientos a muchos miles al año

El mecanizado CNC encaja bien en las dos primeras etapas. Prácticamente no requiere herramientas, admite formas complejas y permite realizar cambios rápidos de diseño sin tener que invertir dinero en herramientas difíciles de cambiar.

La chapa metálica funciona en una amplia gama de aplicaciones. Admite lotes pequeños durante las primeras fabricaciones y puede ampliarse a la producción de volumen medio. A medida que los nidos mejoran y las configuraciones se mantienen constantes, el coste por unidad disminuye.

La fundición a presión se sitúa en el otro extremo. El troquel es caro de fabricar, pero una vez listo, el tiempo de ciclo es rápido y la repetibilidad es sólida. Se convierte en una buena opción cuando el diseño es estable y el volumen total alcanza los miles o decenas de miles.

Presupuesto, cadena de suministro y plazo de entrega

El último paso consiste en relacionar la elección del cerramiento con el coste y los plazos. Cada proceso puede satisfacer sus necesidades, pero cada uno ejerce una presión diferente sobre su proyecto.

Debe tener claros algunos puntos:

- ¿Cuánto puede gastar por adelantado en utillaje, herramientas y NRE?

- ¿Qué precio unitario necesita para el volumen previsto?

- Tanto si prefiere la producción local como si se siente cómodo trabajando con proveedores remotos

- ¿Con qué rapidez necesita los primeros artículos y cuándo debe comenzar la producción estable?

Tanto el mecanizado CNC como la chapa metálica funcionan bien cuando se necesita un plazo de entrega rápido. Se basan en programación y herramientas estándar, lo que permite obtener piezas originales con rapidez y ajustar el diseño con un retraso mínimo.

La fundición a presión avanza a un ritmo diferente. El utillaje requiere más tiempo y es más caro de fabricar, pero una vez que la matriz está lista, el coste por pieza puede disminuir considerablemente. Este equilibrio hace que la fundición a presión sea una buena opción cuando se necesitan precios unitarios bajos con volúmenes elevados.

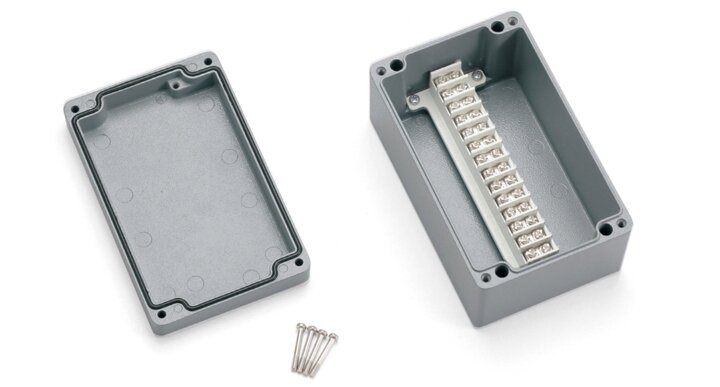

Armarios de fundición a presión

fundición a presión forma una envolvente introduciendo metal fundido a presión en un molde de acero. El metal llena la cavidad, se enfría y se endurece. La matriz se abre y la pieza emerge como una pieza única y sólida. En los proyectos de armarios, la fundición suele incluir las paredes, las nervaduras, los resaltes de montaje y, a veces, las aletas térmicas, todo integrado en un único cuerpo.

La mayoría de las piezas aún necesitan un ligero mecanizado en las superficies esenciales. Este paso limpia las zonas de las juntas, las aberturas de los conectores y los puntos de montaje. La combinación de fundición y mecanizado específico da como resultado una carcasa rígida de una sola pieza con superficies controladas con precisión allí donde la exactitud es crucial.

Las aleaciones más comunes son el aluminio y el zinc. El grosor de las paredes de las carcasas pequeñas y medianas suele oscilar entre 1,5 mm y 4,0 mm. Los diseñadores utilizan nervaduras para aumentar la rigidez sin añadir demasiado peso o volumen.

Pros

- Robustez: Alta rigidez y resistencia al impacto, porque las paredes, las nervaduras y los resaltes se forman como un cuerpo sólido.

- Rendimiento de sellado: Menos juntas y uniones largas, con la posibilidad de diseñar superficies de juntas planas y extensas para obtener mayores grados de protección IP.

- Capacidad para entornos difíciles: Adecuado para aplicaciones en exteriores, vehículos e industriales con vibraciones, golpes y ciclos de temperatura.

- Gestión térmica: Las carcasas de aluminio fundido a presión pueden actuar como dispersores y disipadores de calor si incorporan aletas y nervaduras en su diseño.

- Repetibilidad: Una vez ajustada la matriz, se consiguen dimensiones muy uniformes, lo que favorece un montaje estable y piezas intercambiables en grandes volúmenes.

Contras

- Coste del utillaje: Una importante inversión inicial en el troquel, que puede resultar difícil de justificar para diseños de bajo volumen o que cambian con frecuencia.

- Tiempo de puesta en marcha: Un programa inicial más largo para diseñar, fabricar y depurar el molde antes de poder aumentar la producción.

- Restricciones de diseño: La geometría debe cumplir las normas de fundición, incluidos los ángulos de desmoldeo, el grosor uniforme de las paredes y las vías de flujo controladas.

- Pena de cambio: Los cambios importantes en el diseño una vez construido el utillaje son lentos y costosos, sobre todo si afectan a la geometría de la cavidad del núcleo.

¿Cuándo tiene sentido la fundición a presión?

Los armarios de fundición a presión funcionan bien cuando se dan tres condiciones. El entorno es difícil. La estructura debe ser muy rígida y resistente. El diseño debe permanecer estable a grandes volúmenes. Las unidades de potencia exteriores, la electrónica de vehículos, los controladores de equipos pesados y las cajas de campo para redes industriales suelen cumplir estas condiciones.

Si tiene previsto fabricar miles de unidades al año y espera que la forma de la carcasa siga siendo la misma, merece la pena plantearse seriamente la fundición a presión. Si el diseño sigue cambiando o está probando diferentes versiones, es mejor tratar la fundición a presión como un paso futuro y utilizar un proceso alternativo mientras se finaliza el diseño.

Cajas de chapa metálica

Cerramientos de chapa comienzan como chapa plana. Los procesos de corte, como el corte por láser o el punzonado, dan al perfil plano la forma deseada. A continuación, el plegado forma los rebordes y las paredes. Las esquinas y uniones se cierran mediante soldadura o tornillería. La inserción de herrajes consiste en añadir espárragos, tuercas y separadores donde se necesiten puntos de montaje.

Una caja terminada suele combinar un chasis o bastidor principal con una o varias cubiertas o puertas. También puede incluir soportes internos, raíles o placas de montaje. Dado que el equipo es de uso general, puede actualizar los recortes, las líneas de pliegue y las ubicaciones de los herrajes con sencillos cambios de diseño.

Esta flexibilidad hace que la chapa metálica sea una opción sólida cuando su producto tiene formas personalizadas, diversas variantes o revisiones continuas a lo largo de su vida útil.

Pros

- Flexibilidad de diseño: Sin esfuerzo para personalizar tamaños, recortes y características de montaje cambiando el patrón plano y los detalles de curvatura.

- Baja inversión en utillaje: Se basa principalmente en punzones estándar, corte por láser y herramientas de plegado comunes, por lo que el coste inicial es modesto.

- Rango de volumen: Funciona bien desde prototipos únicos hasta producción de volumen bajo a medio sin necesidad de cambios en el proceso básico.

- Fuerza-peso: Utiliza curvas, pestañas, dobladillos y elementos de refuerzo para hacer que los paneles relativamente finos sean rígidos y eficientes desde el punto de vista estructural.

Contras

- Límites de la geometría 3D: No es adecuado para cavidades profundas o formas 3D complejas, ya que se trata fundamentalmente de un proceso de chapa plana más plegado.

- Complejidad del sellado: Las costuras soldadas, las uniones en esquinas y los solapamientos pueden crear vías de fuga, por lo que los diseños de alta IP requieren una cuidadosa ingeniería de juntas y uniones.

- Riesgo de distorsión: Los paneles grandes y finos pueden alabearse debido a las tensiones de corte, flexión y soldadura, lo que puede requerir refuerzos o fijaciones adicionales.

- Control de tolerancia: Las dimensiones conformadas suelen ser menos precisas que las mecanizadas con CNC, y hay que controlar los apilamientos de curvas.

Dónde encaja mejor la chapa?

La chapa metálica funciona bien para armarios eléctricos, paneles de control, cajas de equipos de prueba, cubiertas de máquinas, bastidores y carcasas industriales en general. Estos productos se basan en paneles, bridas y soportes, y a menudo incorporan recortes y características de montaje que pueden manipularse fácilmente mediante corte y plegado por láser.

La chapa metálica también es una buena opción cuando es probable que su diseño cambie con el tiempo. Si tiene previsto desarrollar varios modelos con paneles frontales diferentes o espera que los clientes soliciten nuevas disposiciones de los conectores o modificaciones internas, la chapa metálica permite una adaptación rápida. Puede actualizar los recortes y las características sin necesidad de grandes reequipamientos, lo que mantiene bajo control tanto los costes como el plazo de entrega.

Carcasas mecanizadas por CNC

Mecanizado CNC comienza con material macizo y va retirando material hasta que la envolvente alcanza su forma final. El fresado forma las caras exteriores, las cavidades y los contornos de la pieza. El taladrado y el roscado crean orificios y roscas. Las máquinas multieje permiten alcanzar varias caras y producir características más complejas en una sola configuración.

Puede mecanizar carcasas de aluminio, acero inoxidable, aleaciones de cobre, titanio y muchos plásticos. Esta gama ofrece una gran flexibilidad cuando se requieren prestaciones térmicas, mecánicas o eléctricas específicas de la propia carcasa.

Dado que todo se ejecuta desde un programa digital, los cambios de diseño sólo requieren actualizaciones de las trayectorias y configuraciones de las herramientas. No es necesario cambiar ninguna herramienta física. Esto confiere al mecanizado CNC un carácter claramente diferente en comparación con la fundición a presión.

Pros

- Precisión: Ofrece las tolerancias más ajustadas, ideales para tierras de sellado, ajustes críticos y características de alineación que controlan el rendimiento.

- Libertad geométrica: Maneja cavidades profundas, canales internos, superficies mezcladas y formas 3D complejas con las que otros procesos tienen dificultades.

- Estética: Ofrece una excelente calidad superficial y un aspecto de primera calidad cuando se combina con cortes de bordes consistentes y acabados adecuados.

- Flexibilidad del material: Funciona con una amplia gama de metales y plásticos técnicos, lo que permite ajustar el comportamiento mecánico, térmico y CEM.

- Sin herramientas complejas: No requiere moldes específicos, por lo que es ideal para prototipos, construcciones de ingeniería y diseños que aún están en desarrollo.

Contras

- Coste unitario: Suele ser la opción más cara por pieza, especialmente para diseños complejos o de gran tamaño que requieren tiempos de ciclo largos.

- Pérdida de material y de tiempo: Las cavidades profundas y las paredes finas aumentan el volumen de viruta y el tiempo de mecanizado, lo que encarece los costes.

- Límites de escala: No es tan eficaz como los procesos de conformado de grandes volúmenes, ya que cada caja requiere tiempo de máquina.

- Desafíos para las paredes delgadas: Las piezas grandes y de paredes finas son más difíciles de mantener planas y sin vibraciones, por lo que a menudo es necesario realizar ajustes adicionales en la fijación y el proceso.

Aplicaciones ideales para armarios CNC

Las carcasas mecanizadas por CNC suelen encontrarse en equipos de audio de gama alta, cámaras, dispositivos de consumo de primera calidad, equipos médicos y de laboratorio, módulos aeroespaciales y cualquier sistema que requiera características precisas y un acabado refinado y de primera calidad. Estos productos dependen de tolerancias estrechas, superficies limpias y geometría detallada que el mecanizado maneja muy bien.

El CNC también es una buena opción para prototipos funcionales y primeras series de producción. Le permite probar el diseño con la misma geometría que planea utilizar más adelante en la vida del producto. Incluso si planea pasar a la chapa metálica o a la fundición a presión para la producción en serie, fabricar las primeras unidades con CNC es una forma fiable de descubrir problemas mecánicos o térmicos antes de comprometerse con el utillaje a largo plazo.

A continuación se ofrece una visión rápida de cómo se comparan los tres procesos en las principales dimensiones que suelen impulsar las decisiones sobre cerramientos:

| Dimensión | Carcasa de fundición a presión | Cerramiento de chapa | Carcasa mecanizada CNC |

|---|---|---|---|

| Estructura de costo | Alto utillaje, bajo coste unitario a gran volumen | Poco utillaje, coste unitario estable de bajo a medio volumen | Muy poco utillaje, mayor coste unitario, sensible a la complejidad |

| Geometría | Adecuado para cascos macizos con nervaduras y salientes, limitado por las reglas de calado y pared. | Óptimo para paneles, curvas y formas de caja; limitado para cavidades 3D profundas. | Excelente para cavidades profundas, interiores complejos y superficies 3D |

| Resistencia y durabilidad | Elevada rigidez y resistencia a impactos y vibraciones | Buena rigidez con curvas y bridas adecuadas | Alta, impulsada por el material y el diseño de la sección |

| Resistencia medioambiental | Muy adecuado para uso industrial y al aire libre | Bien con un cuidadoso diseño de costuras y juntas | Alta cuando el sellado y los materiales se eligen bien |

| Comportamiento térmico | Buena difusión del calor y capacidad con aletas y masa | Depende del material; a menudo necesita vías de calor añadidas | Muy buena conducción y propagación a través de material sólido |

| Estética | Carcasa lisa con funciones integradas | Limpio pero más "industrial", los pliegues y las costuras son visibles | Muy alto, aspecto premium con bordes y acabados controlados |

| Opciones de material | Principalmente aleaciones de aluminio y zinc | Acero, acero inoxidable, aluminio y otras chapas metálicas | Amplia gama de metales y plásticos |

| Perfil del plazo de entrega | Mayor tiempo inicial para el utillaje, ciclos cortos en la producción | Puesta en marcha rápida, primeras piezas rápidas y plazos de entrega constantes | Corto para prototipos y pequeñas series; depende de la complejidad de la pieza |

| Adecuación del volumen | Lo mejor para miles de unidades y tiradas largas | Lo mejor desde prototipos hasta producción de volumen medio | Lo mejor para prototipos y producción baja a moderada |

Cómo elegir el proceso adecuado?

Puedes convertir todo esto en una simple lista de comprobación mental.

- Si su caja va a estar expuesta a un entorno duro, tiene que ser muy robusta. Si tiene previsto fabricar miles de unidades de un diseño estable, la fundición a presión debe estar en su lista de favoritos.

- Supongamos que su diseño se basa en paneles y curvas. En ese caso, si espera retoques continuos o múltiples variantes, y su volumen oscila entre prototipos y unos pocos miles de unidades, la chapa suele ser la opción por defecto.

- Si necesita tolerancias estrechas, características internas complejas o una carcasa visible de primera calidad, y sus volúmenes son modestos, el mecanizado CNC suele ser la herramienta ideal.

En la práctica, muchos productos utilizan una combinación. Puede combinar un chasis de chapa metálica con una placa mecanizada para conectores precisos, o empezar con una carcasa CNC para las primeras series y pasar a la fundición a presión una vez que el diseño esté finalizado y el volumen aumente. Pensar en estas fases puede ayudar a ahorrar dinero y reducir riesgos a lo largo del ciclo de vida del producto.

Conclusión

El tipo de carcasa es una decisión de ingeniería fundamental. Afecta a la protección de los componentes electrónicos, a la facilidad de montaje y mantenimiento, a la curva de costes y a la sensación que transmite la marca al usuario. Tratarlo como "una simple caja" es una forma fácil de crear problemas que aparecen más tarde en la planta de producción o sobre el terreno.

Un planteamiento más eficaz consiste en examinar el entorno, la geometría, el volumen y el presupuesto de forma estructurada. Entonces podrá comparar una o dos versiones realistas de su recinto para cada proceso. Una vez puestas sobre la mesa esas opciones, resulta mucho más fácil mostrar las ventajas y desventajas a tu equipo.

¿Debemos utilizar chapa metálica, mecanizado CNC o fundición a presión? Comparta sus dibujos o maquetasy nuestro equipo de ingenieros preparará una recomendación práctica y lista para la fabricación.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.