Los materiales pesados ralentizan la producción y aumentan los costes. Por otro lado, los materiales más débiles no pueden cumplir los requisitos de resistencia. El aluminio fundido ofrece una solución inteligente. Es ligero, resistente y fácil de moldear. Por eso es ideal para muchas necesidades industriales.

El aluminio fundido ayuda a las empresas a fabricar productos resistentes y duraderos sin perder tiempo ni dinero. Gracias a los distintos métodos de fundición, puede adoptar formas complejas con gran precisión. Es una opción rentable que funciona bien en muchas situaciones diferentes.

Si tiene curiosidad por saber por qué el aluminio fundido puede encajar en su proyecto, siga explorando a continuación. Conocerá sus principales propiedades, procesos de fundición y aplicaciones en el mundo real.

¿Qué es el aluminio fundido?

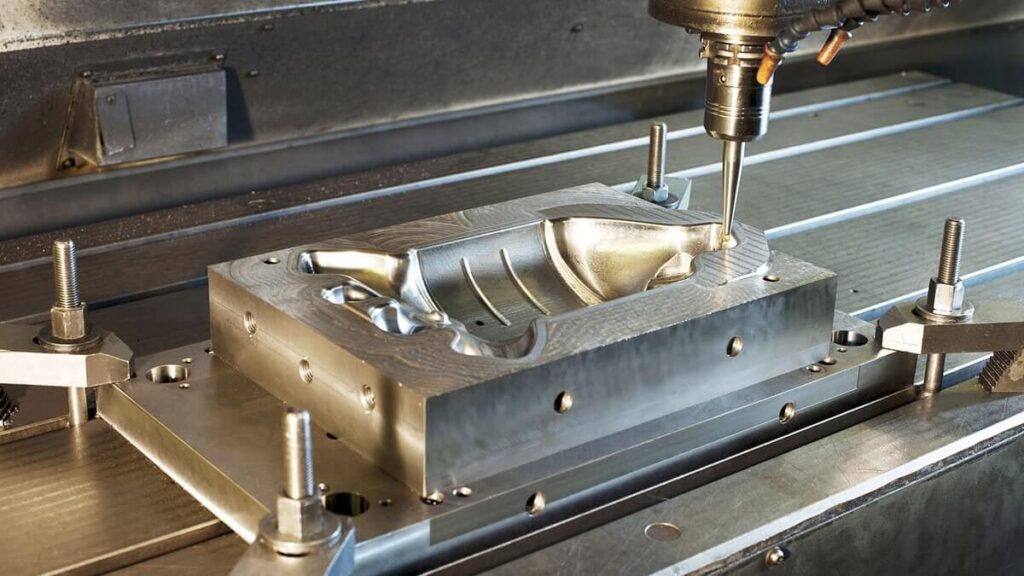

El aluminio fundido es aluminio que se ha fundido y vertido en un molde. Una vez que se enfría, adopta la forma del molde. Este proceso permite crear piezas detalladas o complejas sin necesidad de mecanizado adicional. El método de fundición también permite una amplia gama de tamaños y formas.

Existen varios procesos de fundición, como la fundición a presión, la fundición en arena y la fundición en molde permanente. Cada método se adapta a diferentes necesidades de producción.

Tipos de procesos de fundición de aluminio

El aluminio puede fundirse utilizando varios métodos. Cada uno de ellos se adapta a diferentes necesidades en función del diseño de la pieza, el volumen de producción y el acabado superficial.

Moldeo en arena

La fundición en arena utiliza un molde de arena. El aluminio fundido se vierte en el molde y se solidifica. Tras enfriarse, el molde de arena se rompe para extraer la pieza.

Este método funciona bien para piezas grandes y volúmenes de producción bajos o medios. Admite formas complejas y es rentable para diseños personalizados. Sin embargo, el acabado superficial suele ser más rugoso que con otros métodos.

fundición a presión

fundición a presión utiliza un molde de acero y la inyección a alta presión. El aluminio fundido se introduce a presión en la cavidad del molde. Así se crean piezas muy precisas y lisas.

La fundición a presión es rápida e ideal para grandes volúmenes. Ofrece una buena calidad superficial y tolerancias estrechas. Suele utilizarse en piezas de automoción y electrónica. El coste del utillaje es alto, por lo que es mejor para grandes lotes de producción.

Fundición a la cera perdida

La fundición a la cera perdida comienza con un modelo de cera. El modelo se recubre de cerámica para formar un molde. Tras calentarlo para eliminar la cera, se vierte aluminio fundido en la cáscara de cerámica.

Este método ofrece detalles muy finos y superficies lisas. Es más lento y costoso que la fundición en arena o en coquilla. Suele utilizarse para piezas complejas, pequeñas o de alta precisión.

Fundición en molde permanente

Fundición en molde permanente utiliza un molde metálico reutilizable. El aluminio fundido se vierte en el molde por gravedad o a baja presión.

Produce piezas más resistentes que la fundición en arena gracias a un enfriamiento más rápido. También ofrece mejor acabado superficial y precisión. Es bueno para la producción de volumen medio de piezas consistentes.

Fundición centrífuga

La fundición centrífuga hace girar el molde durante el vertido. El giro fuerza el aluminio fundido contra las paredes del molde.

Este método crea piezas con menos bolsas de aire y estructuras fuertes y densas. Es el mejor para piezas cilíndricas o redondas, como tubos y anillos. Es menos habitual para formas complejas.

Aleaciones de aluminio más utilizadas en fundición

Las distintas aleaciones confieren al aluminio de fundición una amplia gama de propiedades. Algunas se centran en la resistencia, otras en la resistencia a la corrosión o el rendimiento térmico.

Visión general de las aleaciones de fundición de aluminio

Las aleaciones de fundición de aluminio se fabrican añadiendo otros elementos como silicio, cobre o magnesio. Estas adiciones modifican la resistencia, ductilidad, resistencia a la corrosión y moldeabilidad del aluminio. Cada aleación se adapta a las distintas necesidades de la industria.

La mayoría de las aleaciones de fundición se dividen en dos grupos:

- A base de silicio (buena fluidez, se utiliza en la mayoría de los métodos de fundición)

- A base de cobre o magnesio (más resistente, a menudo utilizado para piezas mecánicas)

A356: Popular para uso general

El A356 es una de las aleaciones de aluminio para fundición más comunes. Tiene una gran resistencia, una buena resistencia a la corrosión y una excelente colabilidad. Se utiliza a menudo para piezas de automoción y aeroespaciales.

El A356 también puede tratarse térmicamente para hacerlo más resistente. Es una buena elección cuando se necesita un equilibrio entre rendimiento y coste.

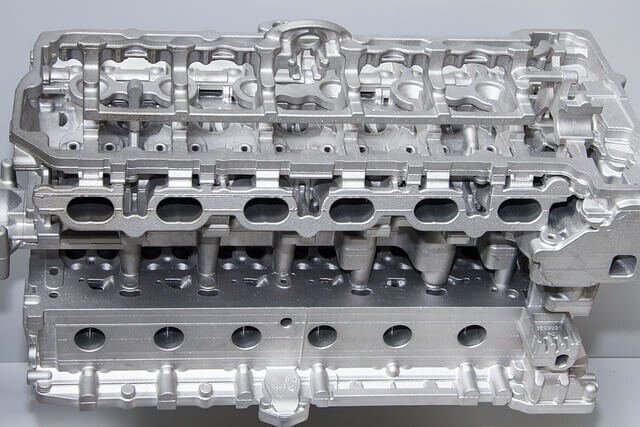

319: Conocida por su resistencia al calor

El 319 contiene más cobre y menos silicio que el A356. Esto le confiere una mayor resistencia al calor y una buena solidez a altas temperaturas. Suele utilizarse en bloques de motor, culatas y cajas de transmisión.

Sin embargo, no es tan resistente a la corrosión como el A356, por lo que es mejor para piezas que no estén expuestas a la humedad o a productos químicos agresivos.

535: Alta resistencia a la corrosión

535 es una aleación a base de magnesio. Ofrece una gran resistencia a la corrosión, especialmente en ambientes marinos. No es tan resistente como la A356 o la 319, pero es fácil de soldar y polaco.

Suele utilizarse en piezas decorativas, accesorios marinos y equipos de exterior.

Cuadro comparativo de aleaciones

| Aleación | Características principales | Mejores casos de uso |

|---|---|---|

| A356 | Fuerte, resistente a la corrosión, tratable térmicamente | Automoción, aeroespacial, piezas estructurales |

| 319 | Alta resistencia al calor, buena resistencia | Motores, transmisión, maquinaria pesada |

| 535 | Excelente resistencia a la corrosión, buena soldabilidad | Marina, exterior, piezas decorativas |

Propiedades mecánicas y físicas

El aluminio fundido ofrece una útil combinación de resistencia, ligereza y durabilidad. Estas propiedades lo hacen adecuado para usos industriales exigentes.

Resistencia y dureza

Las piezas de aluminio fundido pueden ser fuertes y resistentes al desgaste, dependiendo de la aleación y el tratamiento térmico. El A356, por ejemplo, ofrece una buena resistencia tras tratamiento térmico. Los niveles de dureza varían, pero muchas piezas de fundición pueden soportar cargas e impactos moderados.

Las piezas fundidas a presión suelen tener mejor dureza superficial que las fundidas en arena debido a un enfriamiento más rápido.

Conductividad térmica y eléctrica

El aluminio conduce bien el calor y la electricidad. Esto lo hace ideal para piezas que necesitan gestionar el calor, como piezas de motores o carcasas electrónicas. Aunque la fundición puede reducir ligeramente la conductividad en comparación con el aluminio puro, el rendimiento sigue siendo lo bastante alto para muchos usos.

Resistencia a la corrosión

Muchas aleaciones de aluminio resisten el óxido y la corrosión. Esto se debe a una capa de óxido natural que se forma en la superficie. Aleaciones como la A356 y la 535 funcionan especialmente bien en entornos húmedos o marinos. Algunas aleaciones, como la 319, pueden necesitar revestimientos para una mejor protección en condiciones duras.

Ventajas de densidad y peso

El aluminio pesa aproximadamente un tercio que el acero. Esta ligereza ayuda a reducir la masa total de vehículos, herramientas y dispositivos. Las piezas más ligeras también pueden reducir los costes de envío y facilitar el manejo y la instalación de los productos.

Ventajas del aluminio fundido

El aluminio fundido ofrece muchas ventajas prácticas en todos los sectores. Estas ventajas ayudan a mejorar el diseño del producto, la velocidad de fabricación y el coste global.

Ligero y resistente

El aluminio fundido combina un bajo peso con una buena resistencia. Esto lo hace útil para piezas que deben ser resistentes sin añadir volumen. Es ideal para la automoción, la industria aeroespacial y los dispositivos portátiles en los que es importante reducir el peso.

Buena maquinabilidad

La mayoría de las aleaciones de fundición de aluminio son fáciles de mecanizar. Cortan con suavidad y no desgastan las herramientas con rapidez. Esto ayuda a reducir el tiempo de mecanizado y disminuye los costes de producción. Es más fácil añadir agujeros, ranuras u otras características después de la fundición.

Excelente rendimiento térmico

El aluminio distribuye bien el calor. Esto ayuda a evitar el sobrecalentamiento en piezas como componentes de motores o carcasas electrónicas. Se enfría rápidamente, tanto durante el uso como durante el proceso de fundición, lo que también acorta los tiempos de ciclo en la producción.

Rentabilidad para la producción en serie

La fundición de aluminio es rentable para la producción de volúmenes medios y altos. La fundición a presión, en particular, permite obtener resultados rápidos y repetibles con un mínimo de residuos. Una vez listo el utillaje, el coste por pieza es bajo.

Limitaciones del aluminio fundido

Aunque el aluminio fundido es versátil, tiene algunas limitaciones. Éstas pueden afectar al rendimiento de la pieza, a su precisión o a su idoneidad para determinados entornos.

Menor resistencia a la tracción que el aluminio forjado

El aluminio fundido no es tan resistente como el forjado. Los materiales forjados se moldean por laminación o extrusión, lo que mejora la estructura del grano y la resistencia. Las piezas de fundición pueden no soportar tanta tensión o carga, especialmente sin tratamiento térmico.

Porosidad y defectos superficiales

La fundición puede generar pequeñas bolsas de aire, lo que se conoce como porosidad. Éstas debilitan la pieza y reducen la capacidad de sellado en aplicaciones a presión. Los defectos superficiales también son más frecuentes, sobre todo en la fundición en arena o a la cera perdida.

Limitaciones dimensionales

El aluminio fundido funciona bien para muchas formas, pero no para todas. Las paredes extremadamente finas o las tolerancias muy ajustadas son más difíciles de conseguir. La fundición a presión ofrece mayor precisión, pero las piezas complejas pueden necesitar mecanizado tras la fundición.

Requisitos del tratamiento térmico

Algunas piezas fundidas de aluminio necesitan tratamiento térmico para alcanzar su plena resistencia. Esto añade tiempo y costes. Si no se realiza correctamente, el tratamiento térmico puede provocar distorsiones o durezas desiguales en la pieza.

Aplicaciones del aluminio fundido

El aluminio fundido se utiliza en muchas industrias por su resistencia, bajo peso y facilidad de moldeado. Su capacidad para dar forma a piezas detalladas y complejas lo convierte en la mejor opción tanto para la función como para el diseño.

Bloques de motor y componentes de automoción

Los fabricantes de automóviles utilizan aluminio fundido para bloques de motor, culatas, cárteres y piezas de transmisión. Ayuda a reducir el peso del vehículo, lo que mejora la eficiencia del combustible. El material también soporta bien el calor, por lo que es ideal para motores.

Piezas estructurales aeroespaciales

El aluminio fundido se utiliza en la industria aeroespacial para soportesy bastidores de soporte. Su ligereza contribuye a reducir la masa de los aviones. Su solidez y resistencia a la corrosión también son útiles en estructuras de fuselajes expuestas a condiciones variables.

Carcasas de electrónica de consumo

Los ordenadores portátiles, los teléfonos inteligentes y otros dispositivos suelen utilizar aluminio fundido para sus carcasas exteriores. Proporciona resistencia y un aspecto limpio sin dejar de ser ligero. Su buena conductividad térmica también ayuda a gestionar el calor interno.

Menaje y mobiliario

Las ollas, sartenes y bandejas de horno suelen ser de aluminio fundido. Se calienta uniformemente y resiste la oxidación. Para muebles, el aluminio fundido se utiliza en mesas y sillas de exterior porque es resistente a la intemperie y duradero, pero fácil de mover.

Consejos para elegir aluminio fundido para su proyecto

Seleccionar la opción de fundición de aluminio adecuada depende de la función, el tamaño y los objetivos de producción del proyecto. Una comprensión clara de estos puntos le ayuda a tomar la decisión correcta desde el principio.

Selección basada en la aplicación

Adapte la aleación y el método de fundición a su aplicación. Para piezas muy calientes, como bloques de motor, la aleación 319 es una buena elección. Para la resistencia a la corrosión en engranajes marinos, la 535 funciona bien. Elija la fundición a presión para piezas de alta precisión y la fundición en arena para piezas más grandes y sencillas.

Presupuesto y volumen

Si está produciendo grandes volúmenes, la fundición a presión ofrece un mayor ahorro de costes a lo largo del tiempo. Ofrece ciclos rápidos y un menor coste por pieza. Para series cortas o prototipos, la fundición en arena es más barata y flexible, sobre todo con menos costes de utillaje.

Expectativas de durabilidad a largo plazo

Piense en cuánto tiempo debe durar la pieza y a qué condiciones se enfrentará. Algunas aleaciones resisten mejor el desgaste y la corrosión que otras. Si la resistencia y el acabado son importantes a largo plazo, tenga en cuenta el tratamiento térmico y los posibles recubrimientos. Así se reducen los fallos y se mantienen bajos los costes de mantenimiento.

Conclusión

El aluminio fundido es un material ligero y duradero que se adapta a una amplia gama de necesidades de fabricación. Admite diseños detallados, ofrece buena resistencia y resiste la corrosión. Con varios métodos de fundición y opciones de aleación, se adapta bien a distintos tamaños, formas y funciones de las piezas.

¿Necesita ayuda para elegir la solución de aluminio fundido adecuada para su proyecto? Hable con nuestro equipo de expertos-estamos preparados para ofrecerle asistencia personalizada y presupuestos rápidos para su próxima pieza.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.