La corrosión cuesta miles de millones al año a las industrias. Muchas empresas utilizan el ensayo de niebla salina para comprobar la resistencia a la corrosión de las piezas metálicas antes de su envío o aprobación final. Si trabaja con chapas metálicas, revestimientos o herrajes personalizados, probablemente haya oído hablar de este método. Pero, ¿cómo funciona y hasta qué punto es fiable?

Las pruebas de niebla salina parecen sencillas. Pero a menudo se malinterpreta su funcionamiento, lo que puede (y no puede) hacer y cómo se leen los resultados. ¿Quiere saber cómo funciona y por qué es importante? Vamos a explicarlo.

Qué es la prueba de niebla salina?

La prueba de niebla salina, también conocida como prueba de niebla salina, es un método utilizado para probar la corrosión. Expone las piezas metálicas a una fina niebla de solución salina dentro de una cámara controlada. El objetivo es crear un entorno corrosivo acelerado. Esta prueba ayuda a evaluar cómo los revestimientos, recubrimientos y tratamientos superficiales resisten las duras condiciones.

Se utiliza para simular lo que puede ocurrir a las piezas metálicas cuando se colocan en entornos costeros, húmedos o salinos. Los resultados ayudan a determinar si un revestimiento es adecuado para su uso en el mundo real.

La corrosión debilita las piezas metálicas. El resultado es una reducción del rendimiento, una menor vida útil del producto y un aumento de los riesgos para la seguridad. Los ensayos de niebla salina proporcionan un método rápido para evaluar la resistencia a la corrosión sin necesidad de años de exposición en el mundo real.

Los fabricantes utilizan esta prueba para comprobar si una pieza cumple las normas de durabilidad exigidas. Es fundamental en diversas aplicaciones, como la automoción, la industria aeroespacial, la construcción y la marina. El ensayo de niebla salina también ayuda a comparar revestimientos, identificar problemas de calidad y mejorar el diseño de los productos.

¿Cómo funciona la prueba de niebla salina?

Las pruebas de niebla salina emplean una configuración sencilla, pero se adhieren a directrices estrictas para garantizar resultados fiables. El proceso simula una exposición prolongada a la sal en poco tiempo.

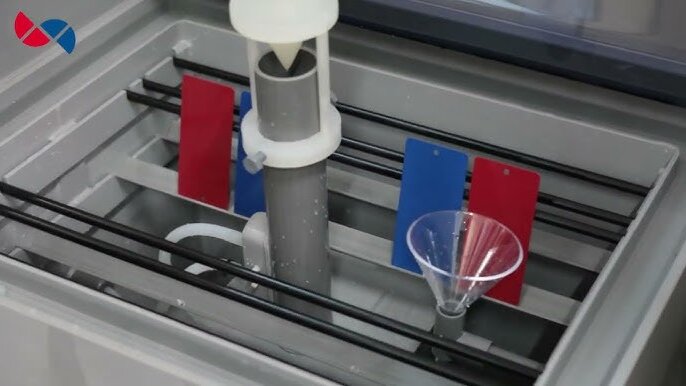

Vista general de la cámara de pruebas

El núcleo de este ensayo es la cámara de niebla salina. Se trata de una caja sellada de material resistente a la corrosión. En su interior se colocan muestras metálicas en un ángulo fijo. Una boquilla rocía sobre ellas una fina niebla de solución salina. La cámara funciona sin parar durante horas o días.

Todos los componentes de la cámara -boquillas de pulverización, rejillas, desagües- deben cumplir normas industriales como la ASTM B117. Estas normas ayudan a garantizar que los resultados sean precisos y repetibles en distintos laboratorios.

El papel de la solución salina

La prueba utiliza una solución salina hecha mezclando cloruro sódico (NaCl) 5% con agua purificada. Esta mezcla imita el nivel de sal que se encuentra en el agua del océano. La solución se atomiza en una niebla que cubre todas las superficies de manera uniforme.

La sal es agresiva. Cuando cae sobre la superficie metálica, empieza a romper los revestimientos y a dejar al descubierto los defectos. Se mide y registra el tiempo que tarda en aparecer el óxido o la corrosión.

Control de temperatura y humedad

La cámara de pruebas funciona a una temperatura constante, normalmente en torno a los 35 °C (95 °F). Esto crea un ambiente cálido y húmedo que acelera la corrosión.

La humedad desempeña un papel importante. En el interior de la cámara, el nivel de humedad se mantiene próximo a 100%. La combinación de niebla salina y alta humedad crea un entorno extremadamente duro. Esta configuración ayuda a revelar los puntos débiles de los revestimientos con mayor rapidez que la exposición real al aire libre.

Tipos de pruebas de niebla salina

Existen varios tipos de ensayos de niebla salina. Cada tipo está diseñado para adaptarse a diferentes materiales, revestimientos y necesidades de la industria. La elección depende de la agresividad con la que deba realizarse el ensayo.

Niebla salina neutra (NSS)

El NSS es el tipo más común. Utiliza una solución salina de pH neutro elaborada con cloruro sódico 5% y agua desionizada. El pH se mantiene entre 6,5 y 7,2. Se utiliza principalmente para probar revestimientos metálicos, como galvanizado o galvanoplastia.

El NSS es sencillo, coherente y ampliamente aceptado en numerosas normas, incluidas ASTM B117 e ISO 9227. Proporciona una buena referencia para comparar el rendimiento de los revestimientos.

Aerosol salino de ácido acético (AASS)

La AASS es más agresiva que la NSS. Añade ácido acético a la solución salina, lo que reduce el pH a aproximadamente 3,1-3,3. Esto crea un entorno más ácido. Esto crea un entorno más ácido.

Este ensayo se utiliza principalmente para revestimientos orgánicos sobre aluminio y acabados decorativos, como el níquel-cromo. Ayuda a evaluar el comportamiento frente a la corrosión en atmósferas ácidas o industriales.

Spray salino de ácido acético acelerado con cobre (CASS)

El CASS es aún más duro que el AASS. Incluye ácido acético y cloruro de cobre. El cobre acelera el proceso de corrosión. El pH se mantiene en el mismo rango ácido.

El CASS se utiliza para revestimientos decorativos de gama alta y algunos piezas para automóviles. Revela los defectos del revestimiento en poco tiempo. A menudo se especifica en normas como ISO 9227 para revestimientos decorativos. galvanoplastia.

Ensayos de niebla salina modificados (por ejemplo, ensayos de corrosión cíclica)

Algunas piezas se enfrentan a condiciones meteorológicas cambiantes, no sólo a la sal constante. Para ellas, son mejores los ensayos de corrosión cíclica (CCT). Estos ensayos combinan la niebla salina con el secado, la humedad y, a veces, los cambios de temperatura.

El CCT simula con mayor fidelidad las condiciones reales en exteriores. Se utiliza en los sectores de automoción y náutico para probar conjuntos completos en ciclos de exposición más realistas.

Normas y reglamentos

Los ensayos de niebla salina deben seguir normas estrictas. Estas normas garantizan que los resultados sean fiables y aceptados en todos los sectores. Las distintas regiones y sectores pueden utilizar otras normas, pero la configuración de las pruebas es similar.

Visión general de ASTM B117

La norma ASTM B117 es la más utilizada para la niebla salina. Se introdujo en 1939 y sigue siendo la referencia en muchas industrias. Cubre cómo configurar y ejecutar el ensayo de niebla salina neutra.

La norma especifica detalles como la mezcla de la solución, la presión de pulverización, la temperatura de la cámara, el intervalo de pH y la duración de la prueba. No establece límites de apto/no apto. En cambio, proporciona un método normalizado para que otros desarrollen sus requisitos de ensayo.

Especificaciones ISO 9227

ISO 9227 es la versión internacional de los ensayos de niebla salina. Admite los métodos NSS, AASS y CASS. Esta norma se utiliza con más frecuencia en Europa y Asia.

La norma ISO 9227 también describe los procedimientos para preparar muestras, medir la corrosión y realizar el ensayo de forma coherente. A menudo la exigen los fabricantes de equipos originales o los proveedores internacionales cuando exportan productos a otros países.

Otras normas internacionales de ensayo

Otros países también tienen sus normas. Algunos ejemplos son:

- JIS Z 2371 (Japón)

- GB/T 10125 (China)

- DIN 50021 (Alemania)

La mayoría de ellas siguen una estructura similar a las de ASTM o ISO. Pueden incluir ajustes regionales para adaptarse a casos de uso o industrias locales.

Necesidades de certificación y conformidad

Muchas empresas utilizan los resultados de los ensayos de niebla salina para cumplir requisitos contractuales o normativos. Por ejemplo, es posible que las piezas de automóviles deban resistir la oxidación durante un determinado número de horas según las normas NSS o CASS.

Algunas industrias exigen que laboratorios externos realicen las pruebas. Los informes de certificación ayudan a demostrar que un producto cumple las expectativas de rendimiento antes de su envío o instalación.

Preparación de muestras y requisitos

Antes de comenzar las pruebas, las muestras deben prepararse adecuadamente. Una mala preparación puede afectar a la exactitud de los resultados y provocar falsos fallos o datos engañosos.

Limpieza de la superficie antes de la prueba

Cada muestra debe estar limpia y libre de aceite, polvo y huellas dactilares. Cualquier residuo puede bloquear la niebla salina y modificar la reacción de la superficie.

La limpieza suele realizarse con disolventes como alcohol isopropílico o agua desionizada. En algunos casos, pueden utilizarse detergentes suaves. El objetivo es exponer el revestimiento real o la superficie metálica a la niebla salina.

Enmascaramiento y etiquetado

Si sólo hay que analizar una parte de la muestra, hay que enmascarar el resto. El enmascaramiento utiliza cinta adhesiva o selladores para bloquear la niebla de las zonas no deseadas.

Todas las muestras deben estar claramente etiquetadas. Las etiquetas deben resistir la humedad y no afectar a la prueba. Suelen colocarse en la parte posterior o en una zona no crítica. Esto ayuda a realizar un seguimiento de las múltiples piezas que se prueban simultáneamente.

Tamaño y material

Las muestras deben caber en la cámara sin tocarse entre sí. El espaciado es clave para garantizar que cada muestra reciba la misma exposición.

La mayoría de las normas recomiendan piezas de prueba con superficies planas y uniformes. Pero también pueden probarse piezas con curvas o agujeros si es necesario.

El material y el revestimiento deben coincidir con el producto final. Cualquier cambio en el tipo de metal, grosor o acabado puede afectar al resultado.

Procedimiento de ensayo de niebla salina

La prueba sigue un proceso preciso y repetible. Cada paso se controla cuidadosamente para garantizar que los resultados sean fiables y fáciles de comparar entre distintos lotes o laboratorios.

Proceso de prueba paso a paso

En primer lugar, el operador prepara las muestras y las coloca dentro de la cámara. Cada pieza se fija en un ligero ángulo, normalmente de unos 15 a 30 grados, para permitir que la niebla salina se asiente uniformemente.

A continuación, se mezcla la solución salina y se coloca en un depósito. La cámara se calienta a la temperatura fijada y la boquilla empieza a pulverizar una fina niebla.

La prueba se realiza de forma continua durante el tiempo establecido. No se permite la limpieza ni el secado durante este tiempo. Por último, se retiran las muestras, se enjuagan con agua limpia y se inspeccionan.

Duraciones habituales de las pruebas

Los tiempos de ensayo varían en función del revestimiento, el material y la norma que se siga.

- Pruebas NSS: de 24 a 1.000 horas

- AASS y CASS: de 16 a 240 horas

Más tiempo no siempre significa mejor rendimiento. Cada norma suele sugerir un umbral de aprobado/no aprobado basado en el óxido visible o la rotura del revestimiento.

Supervisión durante la prueba

Durante la prueba, los operarios comprueban las condiciones de la cámara cada pocas horas. Controlan la temperatura, la presión de pulverización, el nivel de pH y el volumen de la solución salina.

La cámara debe permanecer estable. Si la temperatura o el patrón de pulverización cambian, puede ser necesario reiniciar la prueba. También se inspeccionan las cámaras en busca de obstrucciones o fugas para evitar una exposición desigual.

Evaluación e interpretación de los resultados

Una vez finalizadas las pruebas, se inspecciona cada muestra para detectar signos de corrosión. Los resultados ayudan a determinar si el revestimiento o acabado está funcionando como se esperaba.

Criterios de inspección visual

La mayoría de las evaluaciones se hacen a ojo. Los inspectores buscan cambios como óxido, ampollas, descamación o decoloración. Algunas normas pueden exigir el uso de una lupa, pero la mayoría se basan en simples comprobaciones visuales en condiciones normales de iluminación.

Se anotan la ubicación, el tamaño y la cantidad de corrosión. Cualquier defecto se compara con los límites estándar o especificados por el cliente.

Patrones de óxido, ampollas y corrosión

El óxido rojo es un signo común de fallo en las piezas de acero. El óxido blanco puede aparecer en los revestimientos de zinc. La formación de ampollas indica que el revestimiento se está despegando del metal base.

Una oxidación uniforme en toda la superficie puede significar que el revestimiento es fino o está desgastado. El óxido cerca de bordes o arañazos puede sugerir puntos débiles en la protección.

Cada patrón da pistas sobre la calidad del revestimiento y cómo puede fallar con el tiempo.

Métodos de evaluación aprobado/suspenso

Las distintas normas definen el aprobado/no aprobado de diversas maneras. Algunas utilizan criterios basados en el tiempo, como "sin óxido rojo tras 240 horas". Otras se fijan en el tamaño o la ubicación de los defectos.

Las valoraciones deben ajustarse al método de ensayo y a los requisitos del proyecto. Lo que se aprueba en un sector puede fallar en otro. Por eso es fundamental adaptar las pruebas al uso real de la pieza.

Fotografía y documentación

A menudo se toman fotos antes, durante y después del proceso de prueba. Con ellas se obtiene un registro claro del estado de la pieza y de los posibles defectos.

Los informes suelen incluir la duración de la prueba, los ajustes de la cámara, las identificaciones de las muestras y cualquier observación. Unos registros claros facilitan el seguimiento de los problemas, la mejora del diseño y el cumplimiento de los requisitos del cliente.

Factores que influyen en la precisión de las pruebas

Los ensayos de niebla salina deben realizarse en condiciones estrictas. Incluso pequeños cambios pueden afectar significativamente al resultado y producir resultados inexactos. Estos factores deben controlarse para garantizar datos fiables y repetibles.

Valor pH de la solución salina

El pH de la solución salina debe mantenerse dentro de un rango específico. Para la niebla salina neutra (NSS), el intervalo es de 6,5 a 7,2.

Si el pH es demasiado bajo, la prueba se vuelve más ácida. Esto acelera la corrosión y puede provocar fallos prematuros. Si es demasiado alto, la prueba se vuelve menos agresiva y puede no revelar los revestimientos débiles.

Temperatura y humedad de prueba

La temperatura estándar de la cámara para NSS es de unos 35 °C (95 °F). Este ambiente cálido ayuda a acelerar las reacciones de corrosión.

La humedad también influye. Dentro de la cámara, debe estar cerca de 100%. Si la temperatura o la humedad descienden, la prueba pierde precisión. El óxido puede aparecer más lentamente o no aparecer en absoluto.

Concentración de la solución salina

La concentración de sal suele ser de 5% en peso. Si la solución es demasiado fuerte, puede atacar la pieza demasiado rápido. Si es demasiado débil, no dará resultados realistas.

La solución debe mezclarse con agua desionizada para evitar la contaminación. Debe agitarse bien y filtrarse antes de su uso.

Cantidad de deposición de niebla salina

La niebla debe caer uniformemente sobre todas las muestras. La mayoría de las normas requieren de 1,0 a 2,0 mL de niebla salina para recoger por 80 cm² por hora.

Demasiada pulverización inunda la superficie, lo que distorsiona los resultados. Una pulverización insuficiente retrasa la corrosión. Un colector situado en el interior de la cámara comprueba regularmente la cantidad.

Método de pulverización

La configuración de la boquilla afecta a la distribución de la niebla salina. Debe crear una niebla fina y uniforme. Si la pulverización es demasiado gruesa o dirigida, provoca una cobertura desigual.

La presión de pulverización y el estado de la boquilla deben comprobarse con frecuencia. Una boquilla desgastada o bloqueada puede reducir la precisión y hacer que los resultados no sean fiables.

Conclusión

El ensayo de niebla salina es un método rápido y fiable para evaluar la eficacia de un revestimiento o tratamiento de superficie para proteger el metal de la corrosión. Utiliza una cámara controlada para simular entornos duros y salinos. La prueba ayuda a identificar puntos débiles, comparar revestimientos y garantizar que las piezas cumplen las normas de durabilidad.

¿Necesita piezas resistentes a la corrosión para su próximo proyecto? Póngase en contacto con nuestro equipo hoy mismo. Le ayudaremos a seleccionar el acabado superficial ideal y a realizar las pruebas necesarias para alcanzar sus objetivos de calidad.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.