La mayoría de los fallos de los productos se deben a un material incorrecto o a un desajuste entre la dureza prevista y la real. Los ingenieros y fabricantes saben que la dureza afecta directamente a la resistencia al desgaste, la solidez y el rendimiento. Aun así, es fácil pasar por alto los detalles. Necesita una guía clara y fácil de entender que cubra todos los tipos y métodos de ensayo utilizados hoy en día, sin que parezca un libro de texto.

La dureza de un material mide su resistencia a la deformación, especialmente a daños superficiales como abolladuras o arañazos. No es lo mismo que resistencia o tenacidad. Los distintos materiales necesitan diferentes niveles de dureza en función de su uso final. Los fabricantes utilizan pruebas como Rockwell, Brinell y Vickers para medir la dureza.

La dureza adecuada es crucial para cada pieza metálica, herramienta o producto que diseñe, construya o suministre. Aprenda cómo se comprueba la dureza y lo que significa para su uso en el mundo real.

¿Qué es la dureza del material?

La dureza de un material es su capacidad para resistir la deformación de la superficie, incluidos el rayado, la abolladura y la indentación. Un material más rígido suele desgastarse más lentamente que uno más blando.

La dureza no es lo mismo que la resistencia o la tenacidad. Una pieza puede ser fuerte pero rayarse con facilidad. La dureza se centra en la resistencia superficial, no en la fuerza que puede soportar una pieza antes de romperse.

Los distintos metales presentan diferentes niveles de dureza. Por ejemplo, el acero templado es mucho más duro que el aluminio. Elegir la dureza correcta depende de cómo y dónde se vaya a utilizar la pieza.

Conceptos fundamentales

Antes de comprobar o comparar la dureza, conviene comprender algunos conceptos básicos. Estas ideas explican por qué importa la dureza y qué puede cambiarla.

Diferencia entre dureza, resistencia y tenacidad

La dureza, la resistencia y la tenacidad a menudo se mezclan, pero se miden de forma diferente.

Dureza significa resistencia a los daños superficiales. Indica hasta qué punto un material resiste una abolladura, un arañazo o una hendidura.

La resistencia significa cuánta fuerza puede soportar un material sin doblarse ni romperse. Suele referirse a la resistencia a la tracción, el tirón que puede soportar un material antes de fallar.

La dureza es la capacidad de un material para absorber energía antes de romperse. Se trata de la resistencia a los impactos y la durabilidad general.

Un material puede ser duro pero no tenaz. Por ejemplo, el vidrio es duro pero puede romperse con facilidad, y el caucho es resistente pero no duro. Los ingenieros tienen que equilibrar estas características.

Cómo afecta la microestructura a la dureza?

La microestructura es la composición interna de un metal. Incluye el tamaño del grano, la distribución de las fases y la disposición de los átomos.

Los granos más pequeños suelen significar mayor dureza, por lo que los metales suelen someterse a tratamientos térmicos o aleaciones para ajustar el tamaño del grano.

El tipo de fases de la estructura también influye. Por ejemplo, la martensita del acero es mucho más dura que la ferrita. Cambiar la velocidad de enfriamiento o añadir elementos como el carbono puede crear fases más complejas.

La dureza no sólo tiene que ver con el metal base, sino también con cómo se procesa y se estructura en su interior.

Influencia de la temperatura en la dureza

Los cambios de temperatura pueden aumentar o disminuir la dureza. A altas temperaturas, la mayoría de los metales se vuelven más blandos. Por eso el metal caliente es más fácil de moldear o prensar. Esta pérdida de dureza es un riesgo en piezas expuestas a fricción o a altas temperaturas.

Algunos metales y aleaciones pueden mantener su dureza a temperaturas más elevadas. Se utilizan en herramientas de corte, turbinas y motores. A temperaturas muy bajas, los materiales pueden volverse más quebradizos. La dureza puede aumentar, pero la tenacidad disminuye.

Los diseñadores y compradores deben tener en cuenta la temperatura de funcionamiento a la hora de elegir materiales para un uso prolongado.

Categorías de dureza del material

La dureza no es sólo una cosa. Se puede medir de diferentes maneras, dependiendo de cómo se aplica la fuerza y qué tipo de daño se está probando.

Dureza al rayado

La dureza al rayado comprueba la resistencia de un material a ser rayado. Esta prueba compara qué material puede rayar a otro.

Un método estándar es la escala de Mohs. Clasifica los minerales del 1 al 10. Por ejemplo, el talco tiene una dureza de 1, mientras que el diamante obtiene una puntuación de 10. Esta prueba es rápida y sencilla. Suele utilizarse para minerales, revestimientos o metales blandos en los que los arañazos superficiales son lo más importante.

Dureza de indentación

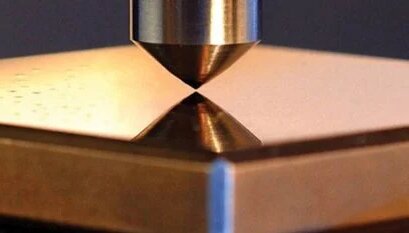

La dureza por indentación es el método más utilizado en metalurgia. Mide la resistencia de un material a la penetración de una herramienta más dura bajo una fuerza determinada. Los ensayos estándar son Brinell, Rockwell y Vickers.

Brinell utiliza una bola de acero o de tungsteno. Rockwell utiliza una bola de acero o un cono de diamante. Vickers utiliza una pirámide de diamante. Este tipo de ensayo ofrece resultados más coherentes y precisos. Funciona bien tanto para metales blandos como duros.

Dureza de rebote

La dureza de rebote, también llamada dureza dinámica, comprueba hasta qué punto un material puede hacer rebotar un objeto pesado. La prueba más común es la de dureza Leeb. Una pelota golpea la superficie y la velocidad de rebote indica el nivel de dureza.

Esta prueba es rápida y portátil. Suele utilizarse en inspecciones sobre el terreno o en piezas grandes donde las pruebas de laboratorio son poco prácticas.

Métodos de ensayo de la dureza

En función del material, el tamaño de la pieza y la ubicación de la prueba, se utilizan distintos métodos. Estos son los enfoques más comunes utilizados en el mundo real.

Resumen de las pruebas de dureza estándar

Los principales ensayos utilizados hoy en día son Brinell, Rockwell y Vickers. Cada uno de ellos introduce una herramienta en la superficie del material y mide la abolladura.

Brinell utiliza una bola y es adecuado para metales blandos o piezas de fundición. Rockwell mide la profundidad y es rápido, por lo que suele utilizarse en fábricas. Vickers utiliza un diamante y funciona bien para piezas finas o revestimientos.

Otras pruebas como Knoop y Shore, como las micropartes o el caucho, se utilizan para casos excepcionales.

Cada prueba tiene unas normas establecidas para la carga, el tiempo y la forma de la herramienta. Estas normas ayudan a garantizar resultados precisos y repetibles.

Pruebas estáticas frente a pruebas dinámicas

Los ensayos estáticos aplican una fuerza lenta y constante. Entre ellos se incluyen Brinell, Rockwell y Vickers. Miden cómo resiste el material bajo una carga constante.

Las pruebas dinámicas utilizan fuerzas rápidas similares a las de un impacto. La prueba de Leeb es un ejemplo habitual. Consiste en dejar caer una pelota o un alfiler y medir la altura a la que rebota.

Las pruebas estáticas son más precisas y se utilizan en laboratorios. Las pruebas dinámicas son más rápidas y mejores para piezas grandes o fijas.

Ensayo de dureza Brinell

El ensayo Brinell es uno de los métodos más antiguos y fiables para medir la dureza de un material. Se utiliza para metales con superficies rugosas o irregulares.

¿Cómo funciona?

Una bola de acero, normalmente de 10 mm de diámetro, se presiona contra la superficie de la pieza de ensayo aplicando una fuerza fija durante unos 30 segundos. Al retirar la bola, queda una abolladura redonda. La dureza se calcula en función del tamaño de la abolladura.

Carga de ensayo y tipo de bola

La fuerza estándar utilizada es de 3000 kg. Los metales más blandos pueden utilizar una fuerza menor, como 500 kg. Si el material es rígido, la bola de acero puede deformarse. En este caso, se utiliza en su lugar una bola de carburo de tungsteno. Cuando se utiliza tungsteno, la unidad de dureza cambia de HB a HBW. Esto permite saber que se ha utilizado una bola más resistente.

Medir la abolladura

Tras la prueba, se comprueba la abolladura con un microscopio de baja potencia. El diámetro de la abolladura se mide en dos direcciones y el valor medio se utiliza en el cálculo.

Fórmula de dureza Brinell

El número de dureza Brinell (BHN) se calcula mediante esta fórmula:

BHN = (2F) / (πD(D - √(D² - d²))

Dónde:

- F = fuerza aplicada (en newtons)

- D = diámetro de la bola (en mm)

- d = diámetro de la abolladura (en mm)

El resultado te da una cifra clara para comparar con otros materiales.

Ensayo de dureza Rockwell

El ensayo Rockwell es uno de los ensayos de dureza más utilizados en la actualidad. Requiere una preparación exhaustiva de la superficie y ofrece lecturas directas sin cálculos adicionales.

¿Cómo funciona?

La prueba Rockwell utiliza una bola de acero o carburo de tungsteno o una punta de diamante en forma de cono llamada "brale". El "est tiene dos pasos. En primer lugar, se aplica una ligera precarga para fijar el penetrador. A continuación, se añade una carga mayor. Transcurridos unos segundos, se retira la carga principal, pero se mantiene la pequeña precarga. La máquina mide la profundidad de penetración del penetrador en el material.

Balanzas Rockwell

Las diferentes escalas Rockwell dependen del material y del tipo de penetrador utilizado. Algunas de las más comunes son:

- Rockwell A (HRA): para metales duros con punta de diamante

- Rockwell B (HRB): para metales más blandos como el cobre o el latón, utilizando una bola de acero de 1/16

- Rockwell C (HRC): para aceros duros con punta de diamante

Cada escala da un número. Los números más altos significan materiales más duros.

Ventajas y límites

El ensayo Rockwell es rápido y fácil de realizar. Proporciona resultados digitales directos y no utiliza microscopio. Funciona bien para los controles de calidad en la producción. Sin embargo, no es adecuado para materiales frágiles o superficies rugosas. Además, debe elegir la escala correcta o el resultado no será exacto.

Ensayo de dureza Vickers

El ensayo Vickers es conocido por su precisión y su amplio alcance. Funciona en materiales blandos y duros y es útil para piezas diminutas o secciones finas.

¿Cómo funciona?

En este ensayo se utiliza un penetrador de diamante con forma de pirámide cuadrada. Se aplica una carga fija para presionar el diamante en el material. La carga puede oscilar entre unos pocos gramos y varios kilogramos, dependiendo del material y del tamaño de la prueba. Una vez retirada la carga, se miden al microscopio las dos diagonales del indentador de forma cuadrada.

¿Por qué utilizar Vickers?

El ensayo Vickers ofrece resultados muy precisos. Funciona bien con piezas pequeñas o finas e incluso con revestimientos. A diferencia de otros métodos, utiliza un solo tipo de penetrador para todos los materiales, lo que facilita la comparación de los resultados entre distintas muestras.

Fórmula de dureza Vickers

El número de dureza Vickers (VHN o HV) se calcula mediante la fórmula:

HV = (1,854 × F) / d²

Dónde:

- F = fuerza aplicada (en kgf)

- d = longitud media de las dos diagonales (en mm)

Esta fórmula proporciona un valor de dureza claro que puede utilizarse para realizar comparaciones detalladas.

Ventajas y límites

El ensayo Vickers es preciso y sirve para materiales duros y blandos. Es para laboratorios e investigación. Sin embargo, lleva más tiempo que otras pruebas y requiere un microscopio, por lo que no es la mejor opción para comprobaciones rápidas de producción.

Prueba de dureza Knoop

El ensayo Knoop se utiliza para materiales muy finos, revestimientos y piezas pequeñas. Utiliza una fuerza ligera y es muy preciso, lo que resulta útil para trabajos de laboratorio y comprobaciones de calidad en características de micronivel.

¿Cómo funciona?

Esta prueba utiliza un penetrador de diamante piramidal alargado. Presiona la superficie con una carga mínima, normalmente de unos pocos gramos. Una vez retirado el penetrador, se mide con un microscopio la diagonal larga de la abolladura poco profunda.

¿Cuándo utilizar Knoop?

Knoop se utiliza cuando el área de prueba es diminuta. Funciona bien con capas finas, metales blandos, cerámica y revestimientos. También es útil para comprobar tratamientos superficiales o secciones transversales sin dañar la pieza.

Fórmula Knoop de dureza

El número de dureza Knoop (KHN o HK) se calcula mediante esta fórmula:

HK = (14,229 × F) / L²

Dónde:

- F = fuerza de ensayo (en gf)

- L = longitud de la diagonal larga (en mm)

De este modo se obtiene un valor de dureza detallado para puntos de prueba diminutos.

Ventajas y límites

El ensayo Knoop ofrece resultados muy precisos con poca fuerza. Resulta útil para comprobar piezas finas o materiales estratificados. Sin embargo, requiere un microscopio y lleva tiempo, por lo que no es ideal para uso general o piezas grandes.

Escala de dureza de Mohs

La escala de Mohs es una forma sencilla de clasificar la resistencia de un material al rayado. Se basa en la facilidad con la que un material puede rayar a otro.

¿Cómo funciona?

La escala va del 1 al 10. Un número más alto significa que el material es más rígido. Por ejemplo, el talco tiene un valor de 1, es decir, es muy blando. El diamante tiene un valor de 10, es decir, es el más duro. Para probar un material, intenta rayarlo con otro material de la escala. Si se raya, no lo hace; es más duro.

Materiales habituales en la báscula

- 1 - Talco

- 2 - Yeso

- 3 - Calcita

- 4 - Fluorita

- 5 - Apatita

- 6 - Feldespato

- 7 - Cuarzo

- 8 - Topacio

- 9 - Corindón

- 10 - Diamante

Los ingenieros suelen utilizar esta escala para comprobaciones rápidas, especialmente al seleccionar materiales para herramientas de corte o piezas resistentes al desgaste.

Ventajas y límites

La escala de Mohs no utiliza ni necesita herramientas industriales. Es excelente para trabajos de campo o comprobaciones. Pero no es precisa. No da valores exactos de dureza ni funciona bien en metales con niveles de dureza similares. Es mejor para minerales que para metales industriales.

Pruebas de dureza Shore

La dureza Shore se utiliza para medir la dureza de materiales blandos como el caucho, el plástico y algunos polímeros blandos. Indica cuánto resiste un material a la indentación bajo una punta accionada por un resorte.

¿Cómo funciona?

La prueba Shore utiliza un dispositivo llamado durómetro. Tiene una pequeña clavija que presiona la superficie del material. Un muelle controla la fuerza; el resultado se muestra en un dial de 0 a 100. Un número más alto significa un material más rígido. Un número más alto significa que el material es más rígido.

Balanzas costeras

Existen varias escalas de Shore. Las más comunes son:

- Orilla A - para materiales blandos como caucho, silicona y plásticos blandos

- Orilla D - para plásticos más rígidos y materiales semirrígidos

- Orilla 00 - para geles y espumas muy suaves

Cada báscula utiliza una forma y una fuerza de muelle diferentes para adaptarse al tipo de material.

¿Cuándo utilizar las pruebas en tierra?

Utilice Shore A para artículos como neumáticos, juntas y alfombrillas de goma. Utilice Shore D para plásticos rígidos como tuberías o carcasas. Shore 00 es la mejor opción para materiales de espuma blanda y gelatinosos. La prueba es rápida y fácil de repetir, lo que la hace ideal para comprobaciones de producción.

Ventajas y límites

El ensayo Shore es rápido y sencillo. No daña mucho el material y da resultados repetibles. Pero no es adecuado para metales o materiales con superficies uIt'sn. Es mejor para materiales blandos y flexibles.

| Nombre de la prueba | Tipo de penetrador | Rango de carga | Lo mejor para | Unidad | Notas |

|---|---|---|---|---|---|

| Brinell | Bola de acero o carburo de tungsteno (10 mm) | 500-3000 kgf | Fundición, forja, metales blandos | HB o HBW | Deja grandes abolladuras, no apto para piezas finas |

| Rockwell | Bola de acero o cono de diamante | Depende de la escala | Metales en general, uso en línea de producción | HRA, HRB, HRC, etc. | Prueba rápida, lectura directa, escalas múltiples |

| Vickers | Pirámide de diamantes | 10 g - 100 kgf | Piezas finas, revestimientos, todos los materiales | HV | Muy preciso, necesita microscopio |

| Knoop | Diamante alargado | 1 gf - 1000 gf | Micropartes, revestimientos, secciones transversales | HK | Alta precisión, mejor para áreas muy pequeñas |

| Mohs | Minerales naturales (prueba del rayado) | N/A | Minerales, simple comparación | 1 a 10 | Prueba rápida, no precisa, no para metales |

| Orilla | Pasador con muelle | Fijado por escala | Plásticos, cauchos, materiales blandos | Orilla A, D, 00 | Rápido y sencillo, no para materiales duros |

Elegir el ensayo de dureza adecuado

Elegir el ensayo de dureza adecuado depende del tipo de material, su forma y lo que necesite medir. Cada método tiene su mejor caso de uso.

Tipo de material y espesor

Los metales más gruesos y pesados funcionan bien con los ensayos Brinell o Rockwell. Las chapas finas o las piezas pequeñas se ensayan mejor con Vickers o Knoop. Los materiales blandos, como el caucho o el plástico, requieren ensayos Shore. Adapte siempre los materiales a la resistencia y el tamaño del material.

Acabado superficial y Preparación

Las superficies rugosas funcionan mejor con Brinell. Vickers y Rockwell dan resultados más precisos para superficies lisas. Si la superficie tiene revestimientos o capas, Knoop es una mejor opción. Para evitar errores, asegúrese de que la zona de ensayo está limpia y es plana.

Entorno de pruebas y necesidades de precisión

Para comprobaciones rápidas in situ, Rockwell y Shore son geniales. Son rápidos y necesitan poca configuración. Para alta precisión en laboratorios, vaya con Vickers o Knoop. Tardan más, pero dan resultados muy precisos. Elija en función de lo exacta que deba ser la medición.

Conclusión

La dureza de un material nos indica su resistencia a abolladuras, arañazos o desgaste. Cada prueba de dureza -Brinell, Rockwell, Vickers, Knoop, Mohs y Shore- tiene su utilidad, dependiendo del tipo de material, grosor y finalidad. Elegir el ensayo adecuado ayuda a garantizar la calidad y el rendimiento del producto.

¿Necesita ayuda para seleccionar el mejor material o prueba para su próximo proyecto? Contáctenos hoy mismo y deje que nuestro equipo le proporcione una asistencia rápida y fiable para sus piezas metálicas personalizadas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.