De meeste productfouten hebben te maken met het verkeerde materiaal of een mismatch tussen de verwachte en de werkelijke hardheid. Ingenieurs en fabrikanten weten dat hardheid een directe invloed heeft op slijtvastheid, sterkte en prestaties. Toch is het gemakkelijk om de details over te slaan. Je hebt een duidelijke, gemakkelijk te begrijpen gids nodig die alle soorten en testmethoden behandelt die vandaag de dag worden gebruikt, zonder dat het klinkt als een leerboek.

Materiaalhardheid meet hoe goed een materiaal bestand is tegen vervorming, vooral oppervlakkige schade zoals deuken of krassen. Het is niet hetzelfde als sterkte of taaiheid. Verschillende materialen hebben verschillende hardheidsniveaus nodig op basis van hun eindgebruik. Fabrikanten gebruiken testen zoals Rockwell, Brinell en Vickers om de hardheid te meten.

De juiste hardheid is cruciaal voor elk metalen onderdeel, gereedschap of product dat je ontwerpt, bouwt of betrekt. Leer hoe hardheid wordt getest en wat het betekent voor gebruik in de praktijk.

Wat is materiaalhardheid?

Materiaalhardheid is het vermogen van een materiaal om oppervlaktevervorming te weerstaan, zoals krassen, indeuken en indeuken. Een stijver materiaal slijt meestal langzamer dan een zachter materiaal.

Hardheid is niet hetzelfde als sterkte of taaiheid. Een onderdeel kan sterk zijn maar toch gemakkelijk krassen. Hardheid richt zich op oppervlakteweerstand, niet op hoeveel kracht een onderdeel kan verdragen voordat het breekt.

Verschillende metalen hebben verschillende hardheidsniveaus. Gehard staal is bijvoorbeeld veel harder dan aluminium. Het kiezen van de juiste hardheid hangt af van hoe en waar het onderdeel gebruikt gaat worden.

Fundamentele concepten

Voordat je hardheid test of vergelijkt, helpt het om een paar basisprincipes te begrijpen. Deze ideeën leggen uit waarom hardheid belangrijk is en wat het kan veranderen.

Verschil tussen hardheid, sterkte en taaiheid

Hardheid, sterkte en taaiheid worden vaak door elkaar gebruikt maar meten verschillend.

Hardheid betekent weerstand tegen oppervlakteschade. Het vertelt hoe goed een materiaal bestand is tegen een deuk, kras of inkeping.

Sterkte betekent hoeveel kracht een materiaal aankan zonder te buigen of te breken. Het verwijst meestal naar treksterkte, de kracht die een materiaal aankan voordat het breekt.

Taaiheid is hoe goed een materiaal energie absorbeert voordat het breekt. Het gaat om schokbestendigheid en algemene duurzaamheid.

Een materiaal kan hard zijn maar niet taai. Glas is bijvoorbeeld hard maar kan gemakkelijk versplinteren en rubber is taai maar niet hard. Ingenieurs moeten deze eigenschappen in evenwicht brengen voor de taak.

Hoe de microstructuur de hardheid beïnvloedt

Microstructuur is de interne samenstelling van een metaal. Het omvat de korrelgrootte, de faseverdeling en hoe atomen gerangschikt zijn.

Kleinere korrels betekenen meestal een hogere hardheid, dus ondergaan metalen vaak een warmtebehandeling of legering om de korrelgrootte aan te passen.

Het type fasen in de structuur speelt ook een rol. Zo is martensiet in staal veel harder dan ferriet. Door de koelsnelheid te veranderen of elementen zoals koolstof toe te voegen, kunnen complexere fasen ontstaan.

Hardheid heeft niet alleen te maken met het basismetaal, maar ook met hoe het binnenin verwerkt en gestructureerd is.

Invloed van temperatuur op hardheid

Temperatuurveranderingen kunnen de hardheid verhogen of verlagen. Bij hoge hitte worden de meeste metalen zachter. Daarom is heet metaal gemakkelijker te vormen of te persen. Dit verlies van hardheid is een risico in onderdelen die worden blootgesteld aan wrijving of hoge hitte.

Sommige metalen en legeringen kunnen hun hardheid behouden bij hogere temperaturen. Deze worden gebruikt in snijgereedschappen, turbines en motoren. Bij zeer lage temperaturen kunnen materialen brosser worden. De hardheid kan toenemen, maar de taaiheid daalt.

Ontwerpers en inkopers moeten rekening houden met de bedrijfstemperatuur bij het kiezen van materialen voor langdurig gebruik.

Categorieën materiaalhardheid

Hardheid is niet slechts één ding. Het kan op verschillende manieren worden gemeten, afhankelijk van de kracht die wordt uitgeoefend en het soort schade dat wordt getest.

Krashardheid

De krashardheid controleert hoe goed een materiaal bestand is tegen krassen. Deze test vergelijkt welk materiaal een ander materiaal kan bekrassen.

Een standaardmethode is de schaal van Mohs. Deze rangschikt mineralen van 1 tot 10. Talk heeft bijvoorbeeld een hardheid van 1, terwijl diamant 10 scoort. Deze test is snel en eenvoudig. Hij wordt vaak gebruikt voor mineralen, coatings of zachte metalen waarbij krassen op het oppervlak het belangrijkst zijn.

Indrukhardheid

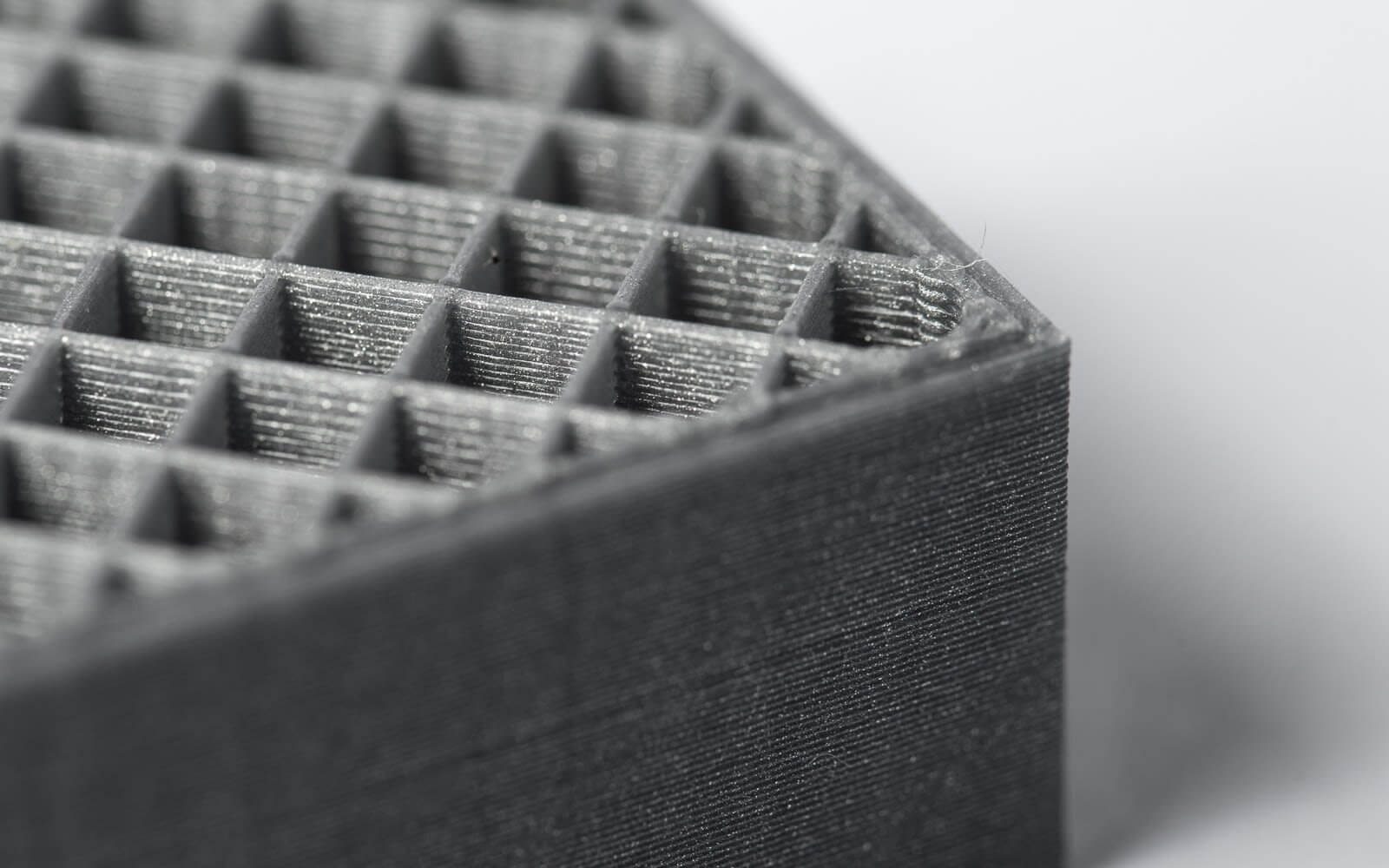

Indrukhardheid is de meest gebruikte methode in metaalbewerking. Het meet hoeveel weerstand een materiaal biedt tegen indrukking door een harder gereedschap onder een ingestelde kracht. Standaard testen zijn Brinell, Rockwell en Vickers.

Brinell gebruikt een stalen of wolfraam kogel. Rockwell gebruikt een stalen kogel of een diamanten kegel. Vickers gebruikt een diamantpiramide. Dit type test geeft consistentere en nauwkeurigere resultaten. Het werkt goed voor zowel zachte als harde metalen.

Terugstoothardheid

De terugkaatshardheid, ook dynamische hardheid genoemd, controleert hoe hoog een materiaal kan terugkaatsen van een verzwaard voorwerp. De meest gebruikte test is de Leeb hardheidstest. Een bal raakt het oppervlak en de terugkaatssnelheid geeft het hardheidsniveau aan.

Deze test is snel en draagbaar. Hij wordt vaak gebruikt bij inspecties in het veld of bij grote onderdelen waar laboratoriumtests onpraktisch zijn.

Hardheidsmethodes

Er worden verschillende testen gebruikt, afhankelijk van het materiaal, de onderdeelgrootte en de locatie van de test. Hier zijn de meest voorkomende benaderingen die in de praktijk worden gebruikt.

Overzicht van standaard hardheidstesten

De belangrijkste testen die tegenwoordig worden gebruikt zijn Brinell, Rockwell en Vickers. Elke test drukt een gereedschap in het oppervlak van het materiaal en meet de deuk.

Brinell gebruikt een kogel en is geschikt voor zachte metalen of gietstukken. Rockwell meet diepte en is snel, dus wordt het vaak gebruikt in fabrieken. Vickers gebruikt een diamant en werkt goed voor dunne onderdelen of coatings.

Andere testen zoals Knoop en Shore, zoals microonderdelen of rubber, worden gebruikt voor uitzonderlijke gevallen.

Elke test heeft vaste regels voor belasting, tijd en vorm van het gereedschap. Deze normen zorgen voor nauwkeurige en herhaalbare resultaten.

Statisch vs. dynamisch testen

Statische testen oefenen een langzame, constante kracht uit. Deze omvatten Brinell, Rockwell en Vickers. Ze meten hoe het materiaal zich houdt onder een constante belasting.

Dynamische testen maken gebruik van snelle, impact-achtige krachten. De Leeb test is een veelgebruikt voorbeeld. Hierbij laat je een bal of speld vallen en meet je hoe hoog deze terugkaatst.

Statische testen zijn nauwkeuriger en worden gebruikt in laboratoria. Dynamische testen zijn sneller en beter voor grote of vaste onderdelen.

Brinell hardheidstest

De Brinell test is een van de oudste en meest betrouwbare methodes om de hardheid van een materiaal te meten. Het wordt gebruikt voor metalen met ruwe of oneffen oppervlakken.

Hoe werkt het?

Een stalen kogel, meestal met een diameter van 10 mm, wordt met een vaste kracht gedurende ongeveer 30 seconden in het oppervlak van het teststuk gedrukt. Nadat de kogel is verwijderd, blijft er een ronde deuk achter. De hardheid wordt dan berekend op basis van de grootte van die deuk.

Testbelasting en type kogel

De standaard gebruikte kracht is 3000 kg. Bij zachtere metalen kan een lagere kracht worden gebruikt, zoals 500 kg. Als het materiaal stijf is, kan de stalen kogel vervormen. In dat geval wordt een kogel van wolfraamcarbide gebruikt. Wanneer wolfraam wordt gebruikt, verandert de hardheidseenheid van HB in HBW. Dit laat je weten dat er een sterkere kogel is gebruikt.

Deuk meten

Na de test wordt de deuk gecontroleerd met een microscoop met laag vermogen. De diameter van de deuk wordt in twee richtingen gemeten en de gemiddelde waarde wordt gebruikt in de berekening.

Brinell hardheidsformule

Het Brinell hardheidsgetal (BHN) wordt berekend met deze formule:

BHN = (2F) / (πD(D - √(D² - d²)))

Waar:

- F = toegepaste kracht (in newton)

- D = diameter van de kogel (in mm)

- d = diameter van de deuk (in mm)

Het resultaat geeft je een duidelijk getal om te vergelijken met andere materialen.

Rockwell hardheidstest

De Rockwell test is tegenwoordig een van de meest gebruikte hardheidstesten. Deze test vereist een uitgebreide voorbereiding van het oppervlak en geeft directe metingen zonder extra berekeningen.

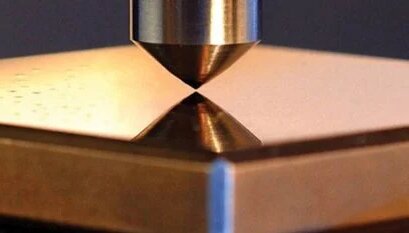

Hoe werkt het?

De Rockwell test maakt gebruik van een stalen of wolfraamcarbide kogel of een kegelvormige diamantpunt die een "brale" wordt genoemd. De "est" bestaat uit twee stappen. Eerst wordt een lichte voorspanning toegepast om het indringlichaam op zijn plaats te zetten. Daarna wordt een grotere belasting toegevoegd. Na een paar seconden wordt de hoofdbelasting verwijderd, maar de kleine voorspanning blijft. De machine meet hoe diep het indringlichaam in het materiaal ging.

Rockwell Weegschalen

Verschillende Rockwell schalen zijn afhankelijk van het materiaal en het type indringlichaam dat gebruikt wordt. Enkele veel voorkomende schalen zijn:

- Rockwell A (HRA): voor harde metalen met een diamantpunt

- Rockwell B (HRB): voor zachtere metalen zoals koper of messing, met een 1/16" stalen kogel

- Rockwell C (HRC): voor harde staalsoorten met een diamantpunt

Elke schaal geeft een getal. Hogere getallen betekenen hardere materialen.

Voordelen en grenzen

De Rockwell test is snel en eenvoudig uit te voeren. De test geeft direct digitale resultaten en er is geen microscoop voor nodig. Het werkt goed voor kwaliteitscontroles in de productie. Hij is echter niet geschikt voor breekbare materialen of ruwe oppervlakken. Je moet ook de juiste schaal kiezen, anders is het resultaat niet nauwkeurig.

Vickers-hardheidstest

De Vickers-test staat bekend om zijn nauwkeurigheid en grote bereik. Het werkt op zachte en harde materialen en is handig voor kleine onderdelen of dunne doorsneden.

Hoe werkt het?

Deze test maakt gebruik van een diamantvormig indringlichaam met een vierkante piramidevorm. Er wordt een vaste kracht uitgeoefend om de diamant in het materiaal te drukken. De belasting kan variëren van een paar gram tot enkele kilo's, afhankelijk van het materiaal en de testgrootte. Nadat de belasting is verwijderd, worden de twee diagonalen van de vierkante deuk onder een microscoop gemeten.

Waarom Vickers gebruiken?

De Vickers-test geeft zeer nauwkeurige resultaten. Het werkt goed voor kleine of dunne onderdelen en zelfs coatings. In tegenstelling tot andere methoden wordt er maar één type indringlichaam gebruikt voor alle materialen, waardoor de resultaten gemakkelijker te vergelijken zijn tussen verschillende monsters.

Vickers hardheidsformule

Het Vickers hardheidsgetal (VHN of HV) wordt berekend met de formule:

HV = (1,854 × F) / d²

Waar:

- F = toegepaste kracht (in kgf)

- d = gemiddelde lengte van de twee diagonalen (in mm)

Deze formule geeft een duidelijke hardheidswaarde die gebruikt kan worden voor gedetailleerde vergelijkingen.

Voordelen en grenzen

De Vickers-test is nauwkeurig en werkt voor taaie en zachte materialen. Het is voor laboratoria en onderzoek. Het kost echter meer tijd dan andere testen en er is een microscoop voor nodig, dus het is niet de beste keuze voor snelle productiecontroles.

Knoop hardheidstest

De Knoop test wordt gebruikt voor zeer dunne materialen, coatings en kleine onderdelen. Hij gebruikt lichte kracht en is zeer nauwkeurig, wat handig is voor laboratoriumwerk en kwaliteitscontroles op kenmerken op microniveau.

Hoe werkt het?

Deze test maakt gebruik van een langwerpig piramidevormig diamanten indruklichaam. Het drukt op het oppervlak met een minimale belasting - meestal slechts een paar gram. Zodra het indringlichaam is verwijderd, wordt de lange diagonaal van de ondiepe deuk gemeten met een microscoop.

Wanneer Knoop gebruiken?

Knoop wordt gebruikt als het testgebied klein is. Het werkt goed voor dunne lagen, zachte metalen, keramiek en coatings. Het is ook handig bij het controleren van oppervlaktebehandelingen of doorsneden zonder het onderdeel te beschadigen.

Knoop hardheidsformule

Het Knoop Hardheidsgetal (KHN of HK) wordt berekend met deze formule:

HK = (14,229 × F) / L²

Waar:

- F = testkracht (in gf)

- L = lengte van de lange diagonaal (in mm)

Dit geeft een gedetailleerde hardheidswaarde voor kleine testplekken.

Voordelen en grenzen

De Knoop test geeft zeer nauwkeurige resultaten met weinig kracht. Het helpt bij het testen van dunne onderdelen of gelaagde materialen. Er is echter een microscoop voor nodig en het kost tijd, dus het is niet ideaal voor algemeen gebruik of grote onderdelen.

Mohs-hardheidsschaal

De schaal van Mohs is een eenvoudige manier om te bepalen hoe goed een materiaal bestand is tegen krassen. Het is gebaseerd op hoe gemakkelijk het ene materiaal het andere kan krassen.

Hoe werkt het?

De schaal loopt van 1 tot 10. Een hoger cijfer betekent dat het materiaal stijver is. Talkgruis heeft bijvoorbeeld een cijfer 1 en is dus erg zacht. Diamant heeft een waarde van 10 en is dus het hardst. Om een materiaal te testen, probeer je het te krassen met een ander materiaal van de schaal. Als het wordt bekrast, doet het dat niet; het is harder.

Gebruikelijke materialen op de weegschaal

- 1 - Talk

- 2 - Gips

- 3 - Calciet

- 4 - Fluoriet

- 5 - Apatiet

- 6 - Veldspaat

- 7 - Kwarts

- 8 - Topaas

- 9 - Korund

- 10 - Diamant

Ingenieurs gebruiken deze schaal vaak voor snelle controles, vooral bij het selecteren van materialen voor snijgereedschappen of slijtvaste onderdelen.

Voordelen en grenzen

De Mohs weegschaal gebruikt geen industrieel gereedschap en heeft het ook niet nodig. Hij is uitstekend voor veldwerk of controle. Maar hij is niet nauwkeurig. Hij geeft geen exacte hardheidswaarden en werkt niet goed op metalen met vergelijkbare hardheidsniveaus. Het is beter voor mineralen dan voor industriële metalen.

Shore hardheid testen

Shore hardheid wordt gebruikt om de hardheid van zachte materialen zoals rubber, plastic en sommige zachte polymeren te meten. De hardheid geeft aan hoeveel weerstand een materiaal biedt tegen indrukken onder een verende punt.

Hoe werkt het?

De Shore-test maakt gebruik van een apparaat dat een durometer wordt genoemd. Het heeft een kleine pin die in het oppervlak van het materiaal drukt. Een veer regelt de kracht; het resultaat wordt weergegeven op een wijzerplaat van 0 tot 100. Een hoger getal betekent een stijver materiaal. Een hoger getal betekent een stijver materiaal.

Oeverweegschalen

Er zijn verschillende Shore-schalen. De meest voorkomende zijn:

- Kust A - voor zachte materialen zoals rubber, siliconen en zachte kunststoffen

- Kust D - voor stijvere kunststoffen en halfstijve materialen

- Kust 00 - voor zeer zachte gels en schuim

Elke meetschaal gebruikt een andere vorm en veerkracht om bij het materiaaltype te passen.

Wanneer Shore Testing gebruiken?

Gebruik Shore A voor voorwerpen zoals banden, afdichtingen en rubberen matten. Gebruik Shore D voor harde kunststoffen zoals buizen of behuizingen. Shore 00 is het beste voor zacht schuim en gelachtige materialen. De test is snel en eenvoudig te herhalen, waardoor hij ideaal is voor productiecontroles.

Voordelen en grenzen

Shore testen is snel en eenvoudig. Het beschadigt het materiaal niet veel en geeft herhaalbare resultaten. Maar het is niet geschikt voor metalen of materialen met uItstekende oppervlakken. Het is het beste voor zachte, flexibele materialen.

| Naam test | Type indringer | Laadbereik | Beste voor | Eenheid | Opmerkingen |

|---|---|---|---|---|---|

| Brinell | Stalen of wolfraamcarbide kogel (10 mm) | 500-3000 kgf | Gietstukken, smeedstukken, zachte metalen | HB of HBW | Laat grote deuken achter, niet geschikt voor dunne delen |

| Rockwell | Stalen kogel of diamantkegel | Afhankelijk van de schaal | Algemene metalen, productielijngebruik | HRA, HRB, HRC, enz. | Snelle test, directe aflezing, meerdere schalen |

| Vickers | Diamanten piramide | 10 g - 100 kgf | Dunne onderdelen, coatings, alle materialen | HV | Zeer nauwkeurig, heeft microscoop nodig |

| Knoop | Langwerpige diamant | 1 gf - 1000 gf | Micro-onderdelen, coatings, doorsneden | HK | Zeer nauwkeurig, het beste voor zeer kleine oppervlakken |

| Mohs | Natuurlijke mineralen (krastest) | N.V.T. | Mineralen, eenvoudige vergelijking | 1 tot 10 | Snelle test, niet nauwkeurig, niet voor metalen |

| Kust | Veerbelaste pin | Vaste schaal | Kunststoffen, rubbers, zachte materialen | Kust A, D, 00 | Snel en eenvoudig, niet voor harde materialen |

De juiste hardheidstest kiezen

Het kiezen van de juiste hardheidstest hangt af van het type materiaal, de vorm en wat je moet meten. Elke methode heeft zijn eigen beste toepassing.

Materiaalsoort en -dikte

Dikkere en zwaardere metalen werken goed met Brinell- of Rockwell-tests. Dunne platen of kleine onderdelen kunnen beter getest worden met Vickers of Knoop. Zachte materialen zoals rubber of plastic moeten op Shore getest worden. Stem materialen altijd af op de sterkte en grootte van het materiaal.

Afwerking oppervlak en voorbereiding

Ruwe oppervlakken werken beter met Brinell. Vickers en Rockwell geven nauwkeurigere resultaten voor gladde oppervlakken. Als het oppervlak coatings of lagen heeft, is Knoop een betere keuze. Om fouten te voorkomen moet je ervoor zorgen dat het testoppervlak schoon en vlak is.

Testomgeving en nauwkeurigheidseisen

Voor snelle controles ter plaatse zijn Rockwell en Shore geweldig. Ze zijn snel en hebben weinig instelling nodig. Voor hoge precisie in laboratoria kies je Vickers of Knoop. Deze doen er langer over maar geven zeer nauwkeurige resultaten. Kies op basis van hoe exact de meting moet zijn.

Conclusie

De hardheid van materialen vertelt ons hoe goed een materiaal bestand is tegen deuken, krassen of slijtage. Elke hardheidstest - Brinell, Rockwell, Vickers, Knoop, Mohs en Shore - heeft zijn nut, afhankelijk van het materiaaltype, de dikte en het doel. Het kiezen van de juiste test helpt de productkwaliteit en -prestaties te garanderen.

Heb je hulp nodig bij het kiezen van het beste materiaal of de beste test voor je volgende project? Neem contact met ons op en laat ons team je snelle, betrouwbare ondersteuning bieden voor je metalen onderdelen op maat.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.