Laserschneiden ist ein vielseitiges, präzises Verfahren, dessen Kosten jedoch stark variieren können. Sie fragen sich, wie Sie die Kosten des Laserschneidens für Ihr Projekt abschätzen können? Die gute Nachricht ist, dass mehrere Faktoren den Preis beeinflussen, aber mit dem richtigen Verständnis können Sie Ihr Budget effektiv verwalten.

Material, Dicke, Maschinentyp und Komplexität des Auftrags beeinflussen die Kosten des Laserschneidens. Im Allgemeinen gilt: Je komplizierter das Design und je dicker das Material, desto höher der Preis. Wenn Sie diese Variablen kennen, können Sie Ihr Projekt genauer planen und Überraschungen bei der Preisgestaltung vermeiden.

Das Laserschneiden kann erhebliche Vorteile in Bezug auf Präzision und Geschwindigkeit bieten. Wenn Sie jedoch die Faktoren kennen, die sich auf die Kosten auswirken, können Sie eine fundierte Entscheidung treffen. Lassen Sie uns diese Faktoren aufschlüsseln, damit Sie Ihr nächstes Projekt mit Zuversicht vorbereiten können.

Grundprinzipien des Laserschneiders

Das Laserschneiden beruht auf einigen wichtigen Prinzipien, die es zu einem präzisen und flexiblen Verfahren machen. Das Verständnis dieser Prinzipien kann Ihnen helfen, die richtige Schneidmethode für Ihre Bedürfnisse zu wählen.

Einheitliche Lichtquelle

Laserschneider verwenden einen leistungsstarken Laserstrahl als Lichtquelle. Der Laser bündelt das Licht in einem einzigen Strahl mit hoher Energiedichte. Dank dieser Energiekonzentration kann der Laser effizient und präzise durch verschiedene Materialien schneiden.

Flexible Materialaufnahme

Laserschneider können mit einer Vielzahl von Materialien arbeiten, da jedes Material die Laserenergie anders absorbiert. Eigenschaften wie Reflexionsvermögen und Dichte beeinflussen, wie gut ein Material den Laserstrahl absorbiert. So absorbieren Metalle in der Regel die Laserenergie besser als Kunststoffe, was zu unterschiedlichen Schneidgeschwindigkeiten und -qualitäten führen kann.

Gezielte Wärmekonzentration

Der Laser fokussiert intensive Hitze auf einen kleinen Bereich des Materials. Je nach Art des Materials schmilzt, verdampft oder verbrennt diese Hitze das Material. Die konzentrierte Hitze sorgt für einen sauberen, präzisen Schnitt und reduziert den Bedarf an zusätzlicher Nachbearbeitung oder Bearbeitung.

Optische Präzision

Laserschneider verwenden hochpräzise Optiken, um den Laserstrahl genau dort zu fokussieren, wo er benötigt wird. Das optische System lenkt und fokussiert den Laser auf das Material und sorgt für präzise Schnitte. Diese Präzision ermöglicht komplizierte Designs und feine Details, wodurch sich das Laserschneiden von anderen Methoden wie dem mechanischen Schneiden abhebt.

Was beeinflusst die Kosten des Laserschneidens?

Die Kosten für das Laserschneiden hängen von mehreren Faktoren ab. Wenn Sie diese Faktoren verstehen, können Sie den Preis für Ihr Projekt besser einschätzen.

Materialart und Dicke

Das von Ihnen gewählte Material ist ein wichtiger Kostenfaktor. Zu den gängigen Materialien für das Laserschneiden gehören Aluminium, Stahl und Edelstahl. Jedes Material hat unterschiedliche Kosten, die sich auf den Gesamtpreis des Auftrags auswirken.

Dickere Materialien sind in der Regel teurer zu schneiden. Das liegt daran, dass der Laser zum Schneiden dickerer Abschnitte mehr Energie benötigt, was die Schneidzeit verlängert. Materialien, die schwieriger zu schneiden sind, wie bestimmte Legierungen oder stärker reflektierende Materialien, benötigen möglicherweise auch mehr Energie, was die Kosten erhöht.

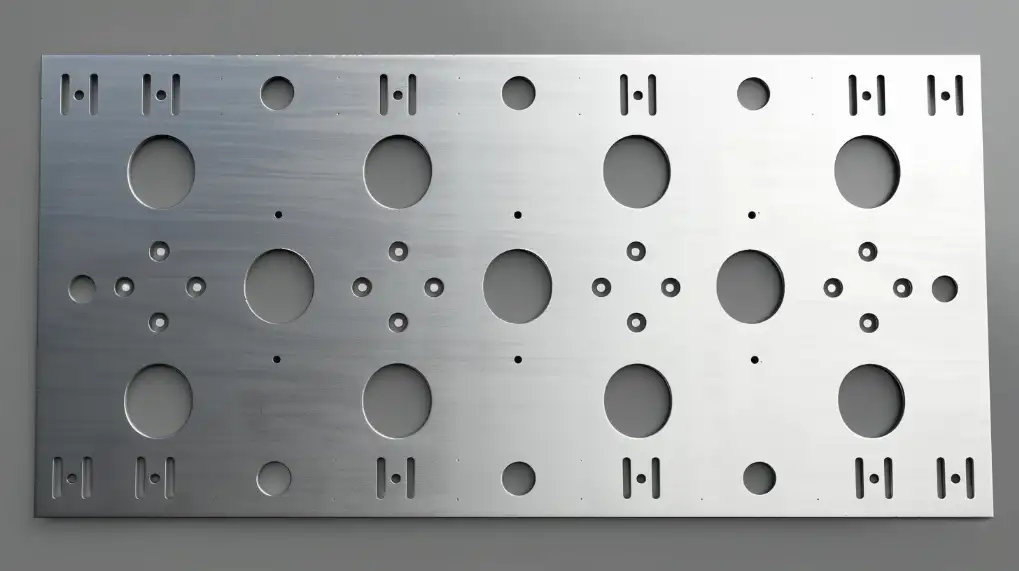

Komplexität des Entwurfs

Je komplexer das Design ist, desto höher sind die Kosten. Komplizierte Entwürfe erfordern mehr Zeit und Präzision beim Schneiden, was den Arbeitsaufwand und die Maschinenzeit erhöht. Je detaillierter der Schnitt, desto langsamer arbeitet der Laser, was die Betriebskosten erhöht.

Wenn Ihr Entwurf detailliert ist und Vektordateien verwendet werden, muss die Maschine mehr Durchgänge machen, was zusätzliche Zeit und Ressourcen erfordert. Auch das Entwerfen und Programmieren, insbesondere für kundenspezifische Formen und Muster, erhöht die Kosten.

Maschinentyp und Leistung

Laserschneider unterscheiden sich in Typ und Leistung. Die gängigsten Typen sind Faserlaser und CO2-Laser. Faserlaser sind oft schneller und effizienter, haben aber höhere Anschaffungskosten. Im Laufe der Zeit können sie kostengünstiger sein, weil sie schneller schneiden und weniger Energie verbrauchen.

Laser mit höherer Leistung können dickere Materialien schneller schneiden, sind aber auch teurer im Betrieb. Für kleinere Projekte oder Entwürfe, die mehr Präzision erfordern, können Sie ein Gerät mit geringerer Leistung wählen. Dadurch kann sich jedoch die Schneidgeschwindigkeit verringern.

Menge der geschnittenen Stücke

Wenn Sie in großen Mengen bestellen, sinken die Stückkosten in der Regel. Das liegt daran, dass die Einrichtungszeit für den Laserschneider die gleiche ist, egal ob Sie ein oder hundert Teile schneiden. Beim Schneiden größerer Mengen verteilen sich die Einrichtungskosten auf mehr Teile, wodurch der Preis pro Stück sinkt.

Schnittgeschwindigkeit und -zeit

Die Zeit, die zum Schneiden der einzelnen Teile benötigt wird, wirkt sich direkt auf die Kosten aus. Je schneller der Laser schneiden kann, desto weniger zahlen Sie. Die Schneidgeschwindigkeiten hängen von der Materialstärke, der Komplexität des Designs und der Art des Lasers ab.

Längere Schneidezeiten führen zu höheren Kosten. Einfache Entwürfe mit dünneren Materialien sind schneller zu schneiden, was zu einem niedrigeren Preis führt. Komplexere Designs oder dickere Materialien erfordern jedoch mehr Schneidezeit, was die Gesamtkosten erhöht.

Einrichtungszeit und Arbeitskosten

Das Einrichten eines Laserschneideauftrags erfordert Zeit. Je komplexer der Auftrag oder das Design, desto länger dauert es, die Maschine zu programmieren und einzurichten. Auch die Arbeitskosten wirken sich auf den Endpreis aus.

Maschinenverschleiß und Wartung

Laserschneider müssen regelmäßig gewartet werden, um effizient zu bleiben. Verschleißerscheinungen an der Maschine können sich auf die Kosten auswirken, vor allem beim Schneiden großer Mengen. Wartungsarbeiten wie die Reinigung und der Austausch verschlissener Teile tragen dazu bei, dass die Maschine reibungslos funktioniert.

Energieverbrauch

Laserschneidmaschinen arbeiten mit Strom. Die verbrauchte Energie kann je nach Leistung des Lasers und dem zu schneidenden Material variieren. Laser mit höherer Leistung und dickere Materialien benötigen mehr Energie, was die Kosten in die Höhe treibt.

Materialkosten beim Laserschneiden

Die Materialkosten sind ein wichtiger Faktor bei der Bestimmung der Gesamtkosten für Laserschneiddienste. Wenn Sie verstehen, wie sich Materialauswahl, Dicke und andere Faktoren auf die Preisgestaltung auswirken, können Sie kosteneffizientere Entscheidungen treffen.

Gängige Materialien für das Laserschneiden

Laserschneiden funktioniert mit einer Vielzahl von Materialien. Zu den gängigsten gehören:

- Metalle: Stahl, rostfreier Stahl, Aluminium und Titan werden häufig verwendet. Diese Metalle bieten Festigkeit, Haltbarkeit und einfache Verarbeitung.

- Kunststoffe: Acryl, Polycarbonat und PVC werden häufig für Teile verwendet, die nicht so viel strukturelle Festigkeit benötigen, aber detailliert geschnitten werden müssen.

- Holz: Dünne Holzplatten oder Sperrholz werden häufig für Design- und Bastelzwecke zugeschnitten.

- Papier und Pappe: Beim Laserschneiden entstehen detaillierte Designs für Verpackungen, Werbematerialien und Kunst.

- Textilien: Stoff, Leder und synthetische Materialien können für Mode, Polstermöbel und andere Zwecke zugeschnitten werden.

Wie sich die Materialkosten auf den Endpreis auswirken?

Die Materialkosten wirken sich direkt auf den Preis eines Laserschneidprojekts aus. Hochwertige oder spezielle Materialien wie Edelstahl oder Titan sind in der Regel teurer als herkömmliche Metalle oder Kunststoffe.

Die Kosten pro Materialeinheit wirken sich auf den Gesamtpreis aus, wobei teurere Materialien zu höheren Projektkosten führen. Darüber hinaus können die Lieferanten für stark nachgefragte Materialien oder Materialien mit besonderen Eigenschaften wie Feuerbeständigkeit oder hoher Haltbarkeit mehr verlangen.

Ein weiterer Faktor ist die Materialverschwendung. Einige Materialien müssen in bestimmten Mengen bestellt werden, und Reststücke können weggeworfen werden. Diese Verluste werden von den Dienstleistern oft in die Gesamtkosten eingerechnet, insbesondere bei Sonderanfertigungen.

Die Rolle der Materialdicke bei der Preisgestaltung

Die Materialstärke ist ein wichtiger Faktor für die Preisgestaltung beim Laserschneiden. Dickere Materialien benötigen mehr Laserenergie zum Schneiden, was zu längeren Schneidzeiten führt. Je dichter das Material ist, desto mehr Energie benötigt der Laser, um es zu durchdringen, was die Betriebskosten und die Schneidzeit erhöht.

So kostet das Schneiden von 1 mm dickem Stahl in der Regel weniger als das Schneiden von 10 mm dickem Stahl, da letzteres mehr Energie erfordert. Auch die Zeit, die zum Schneiden dickerer Materialien benötigt wird, erhöht die Kosten, da der Laser für jeden Durchgang länger braucht.

Kosten für Laserschneidmaschinen

Die Investition in eine Laserschneidanlage umfasst mehr als nur den Erstkauf. Wenn Sie die laufenden Kosten für den Betrieb und die Wartung dieser Maschinen kennen, können Sie die tatsächlichen Betriebskosten besser einschätzen.

Erstinvestition in Laserschneidanlagen

Die Anschaffungskosten für Laserschneidmaschinen können hoch sein, je nach Art und Leistung der Maschine. Faserlaser zum Beispiel sind in der Regel teurer als CO2-Laser. Die Preise variieren stark, aber eine hochwertige Laserschneidmaschine für den industriellen Einsatz kann zwischen zehn- und hunderttausend Euro kosten.

Wartungs- und Betriebskosten von Lasermaschinen

Nach dem Kauf des Laserschneiders kommen zu den Gesamtkosten noch Wartungs- und Betriebskosten hinzu. Zu den Betriebskosten gehören die vom Laser verbrauchte Energie und alle Verbrauchsmaterialien wie Schneidgase oder Kühlflüssigkeiten. In Umgebungen mit hohen Stückzahlen kann sich der Austausch dieser Verbrauchsmaterialien schnell summieren.

Abschreibung und Unterhaltskosten im Laufe der Zeit

Wie jede Maschine verliert auch ein Laserschneider mit der Zeit an Wert. Dies wird als Abschreibung bezeichnet, und die Höhe der Abschreibung hängt davon ab, wie oft die Maschine benutzt und wie gut sie gewartet wird.

Mit zunehmendem Alter der Maschine steigen auch die Unterhaltskosten. Der Austausch von Teilen und die Beseitigung von Verschleißerscheinungen werden notwendig.

Arbeits- und Betriebskosten

Neben den Material- und Maschinenkosten spielen die Arbeits- und Betriebskosten eine wichtige Rolle bei der Ermittlung der Gesamtkosten eines Laserschneidprojekts. Hier ein genauerer Blick auf die wichtigsten Faktoren:

Arbeitskosten

Zu den Arbeitskosten gehört auch der Zeitaufwand für Bediener, Ingenieure und Techniker. Fachkräfte müssen die Laserschneidmaschinen einrichten und bedienen, insbesondere bei komplexeren Aufträgen. Dazu gehören das Be- und Entladen von Materialien, das Anpassen der Maschineneinstellungen und das Sicherstellen, dass die Schnitte genau sind.

Einrichtungszeit

Das Einrichten eines Laserschneideauftrags erfordert Zeit. Dazu gehören die Vorbereitung der Materialien, das Laden der Konstruktionsdateien und das Konfigurieren der Maschine. Diese Einrichtungszeit ist in der Regel länger für kundenspezifische oder einmalige Schnitte. Das liegt daran, dass die Maschine korrekt kalibriert und das Design an das verwendete Material angepasst werden muss.

Kostenvoranschlag und Preismodelle für das Laserschneiden

Wenn Sie verstehen, wie die Kosten für das Laserschneiden geschätzt werden, können Sie bei der Planung Ihrer Projekte bessere Entscheidungen treffen. Im Folgenden finden Sie eine Aufschlüsselung der gängigsten Preismodelle, die in der Laserschneidbranche verwendet werden:

Pro Stunde

Ein gängiges Preismodell für Laserschneiddienste basiert auf einem Stundensatz. Bei diesem Modell zahlen Sie für die Zeit, in der die Maschine in Betrieb ist. Der Stundensatz hängt von Faktoren wie der Leistung der Maschine, der Komplexität des Schnitts und dem verwendeten Material ab.

So kostet eine Hochleistungsmaschine, die dicke Materialien schneidet, mehr pro Stunde als eine Maschine mit geringerer Leistung, die dünne Materialien schneidet. Auch die Rüstzeiten und Anpassungen während des Prozesses wirken sich auf die Gesamtzeit und die Kosten aus. Dieses Modell wird häufig verwendet, wenn der Arbeitsumfang flexibel ist und die benötigte Zeit variieren kann.

Preisgestaltung pro Teil

Die Kosten basieren auf der Anzahl der zu schneidenden Teile im Preis pro Teil. Diese Methode ist bei großen Produktionsaufträgen üblich, bei denen viele identische Teile hergestellt werden.

Die Kosten pro Teil sinken in der Regel, wenn die Stückzahl steigt. Dies liegt daran, dass die Rüstzeit geteilt und der Materialverlust reduziert wird. Materialart, -dicke und -komplexität wirken sich jedoch weiterhin auf die Stückkosten aus. Für Großserienaufträge ist dieses Modell oft das kostengünstigste.

Wie kann man die Kosten für das Laserschneiden für Ihr Projekt abschätzen?

Um die Kosten des Laserschneidens für Ihr Projekt abzuschätzen, müssen Sie mehrere Faktoren berücksichtigen:

- Materialart und Dicke: Das Material wirkt sich auf den Stundensatz und die Kosten pro Teil aus. Dickere und härtere Materialien benötigen mehr Energie zum Schneiden, was die Kosten erhöht.

- Schnittzeit: Die Komplexität Ihres Entwurfs wirkt sich auf die Dauer des Schneidens aus. Einfache Formen kosten weniger, während komplizierte Designs mit feinen Details länger dauern und mehr kosten.

- Maschinentyp und Leistung: Modernere Maschinen mit höherer Leistung schneiden schneller und genauer, kosten aber mehr. Die Investition in eine leistungsstärkere Maschine für Präzisionsarbeiten kann im Laufe der Zeit Geld sparen, da Geschwindigkeit und Effizienz verbessert werden.

- Menge: Bei Großaufträgen sind die Kosten pro Teil in der Regel niedriger. Bei Großaufträgen verringert sich die Rüstzeit pro Stück, was den Gesamtpreis senkt.

- Arbeits- und Einrichtungskosten: Die Arbeitskosten für das Bedienpersonal und die Einrichtungszeit müssen mit einkalkuliert werden. Die Einrichtungszeit der Maschine kann die Kosten erhöhen, wenn Sie ein individuelles Design benötigen.

- Energieverbrauch: Laser mit höherer Leistung und dickeren Materialien verbrauchen mehr Energie, was sich sowohl auf die Kosten pro Stunde als auch pro Teil auswirkt.

Faktoren, die bei der Einholung von Angeboten zu berücksichtigen sind

Bei der Einholung von Kostenvoranschlägen sollten Sie diese Faktoren berücksichtigen, um einen genauen und fairen Preis zu erhalten:

- Klare Spezifikationen: Geben Sie detaillierte Spezifikationen an, einschließlich Materialart, Dicke, Abmessungen und Anzahl der benötigten Teile. Je genauer Ihre Anforderungen sind, desto genauer wird das Angebot sein.

- Entwurfskomplexität: Legen Sie Ihre Entwurfsdateien (wie DXF- oder CAD-Dateien) bei, damit die Komplexität des Entwurfs deutlich wird. Komplizierte Entwürfe mit engen Toleranzen erfordern mehr Zeit und Präzision, was sich auf die Kosten auswirkt.

- Vorlaufzeit: Teilen Sie dem Lieferanten Ihre Frist mit. Wenn Sie eine schnelle Bearbeitung benötigen, kann dies die Kosten erhöhen, insbesondere wenn der Hersteller den Prozess beschleunigen muss.

- Mengenrabatte: Erkundigen Sie sich bei Großaufträgen nach Mengenrabatten. Je mehr Teile Sie bestellen, desto günstiger kann der Preis pro Einheit sein.

- Materialhandhabung: Erkundigen Sie sich nach den Kosten für den Umgang mit Material und Abfall. Einige Anbieter berechnen zusätzliche Kosten für Verschnitt oder zusätzliches Material, das für Ihr Projekt benötigt wird.

- Anforderungen an die Nachbearbeitung: Wenn Ihr Projekt eine zusätzliche Nachbearbeitung wie Reinigung benötigt, Entgraten, oder BeschichtungWenn Sie einen vollständigen Kostenvoranschlag wünschen, fügen Sie diese Angaben bei.

Wie lassen sich die Kosten für das Laserschneiden senken?

Mit den richtigen Strategien lassen sich die Kosten des Laserschneidens senken. Hier finden Sie einige effektive Möglichkeiten, die mit dem Laserschneiden verbundenen Kosten zu senken:

Optimierung des Designs für Kosteneffizienz

Eine der besten Möglichkeiten, die Kosten für das Laserschneiden zu senken, ist die Optimierung der Konstruktion Ihrer Teile. Ein gut gestaltetes Teil funktioniert nicht nur besser, sondern senkt auch die Produktionskosten.

Tipps zur Vereinfachung komplexer Designs

Die Vereinfachung komplexer Entwürfe kann die Kosten senken. Komplizierte Entwürfe mit vielen feinen Details brauchen mehr Zeit zum Schneiden, was den Arbeitsaufwand und die Maschinenzeit erhöht. Vermeiden Sie unnötige Informationen oder verwenden Sie einfachere Formen, die dennoch Ihren Anforderungen entsprechen. Vermeiden Sie komplexe Formen, scharfe Winkel und enge Toleranzen, da diese präzisere und zeitaufwändigere Schnitte erfordern.

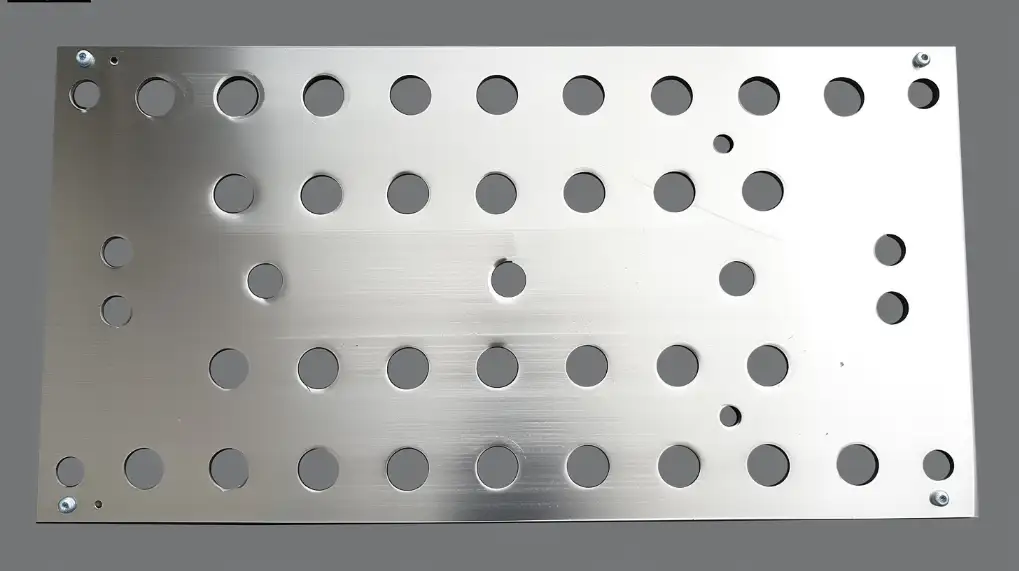

Teile verschachteln, um Material zu sparen

Nesting ist eine Technik zur Anordnung von Teilen auf einer Materialplatte, um Abfall zu reduzieren. Wenn Sie Teile effizient verschachteln, können Sie weniger Material verwenden, was die Kosten senkt. Eine effektive Verschachtelung erfordert eine sorgfältige Planung und spezielle Software zur Optimierung der Teileplatzierung.

Das richtige Material auswählen

Die Materialauswahl spielt eine große Rolle bei den Kosten des Laserschneidens. Sie beeinflusst sowohl die Schneidzeit als auch den Preis, der sich aus den Materialkosten und der Komplexität des Schneidens ergibt.

Kosteneffiziente Alternativen

Anstatt teure Materialien zu verwenden, sollten Sie billigere Alternativen in Betracht ziehen. Der Wechsel von Edelstahl zu Aluminium oder die Verwendung dünnerer Materialien kann die Materialkosten senken und den Zeitaufwand verringern.

Gleichgewicht zwischen Qualität und Budget

Die Verwendung billigerer Materialien kann zwar zur Kostensenkung beitragen, doch ist es wichtig, dies mit den Qualitätsanforderungen Ihres Projekts in Einklang zu bringen. Prüfen Sie unbedingt die Festigkeit, Haltbarkeit und Eignung des Materials für Ihr Projekt, bevor Sie sich für eine günstigere Option entscheiden.

Sammelbestellungen und Verhandlungen mit Lieferanten

Für Unternehmen mit großen oder laufenden Projekten können Großbestellungen und Verhandlungen mit Lieferanten zu erheblichen Einsparungen führen.

Vorteile von größeren Aufträgen

Die Bestellung großer Mengen hilft, die Kosten pro Stück zu senken. Wenn Sie eine große Menge bestellen, verteilen sich die Einrichtungskosten auf mehr Teile, wodurch der Preis pro Stück sinkt. Viele Lieferanten bieten auch Rabatte für Großbestellungen an, so dass der Kauf größerer Mengen wirtschaftlicher ist.

Wie kann man bessere Preise aushandeln?

Sprechen Sie zunächst über langfristige Verträge oder Mengenrabatte. Wenn Sie eine enge Beziehung zu Ihrem Lieferanten aufbauen, können Sie bessere Preise erzielen, vor allem wenn Sie sich zu regelmäßigen Bestellungen verpflichten. Vergleichen Sie unbedingt die Angebote verschiedener Lieferanten, um das beste Angebot zu finden.

Kostenvergleich mit anderen Schneideverfahren

Es gibt verschiedene Schneidetechniken, deren Vergleich mit dem Laserschneiden aufschlussreich sein kann. Hier ist ein kurzer Vergleich der verschiedenen Schneidverfahren:

| Merkmale | Laserschneiden | Plasmaschneiden | Wasserstrahlschneiden |

|---|---|---|---|

| Schneidgeschwindigkeit | Sehr schnell | Sehr schnell | Mäßig |

| Präzisionsniveau | Extrem hoch | Hoch | Extrem hoch |

| Materialverträglichkeit | Metalle, Holz, Kunststoffe | Vorwiegend Metalle | Metalle, Glas, Stein |

| Anfängliche Ausrüstungskosten | Hoch | Mäßig | Hoch |

| Operative Kosten | Mäßig bis hoch | Mäßig | Mäßig bis hoch |

| Abfallproduktion | Minimal | Mäßig | Minimal |

| Wartungsanforderungen | Häufig | Gelegentlich | Regulär |

Schlussfolgerung

Laserschneiden bietet präzise, hochwertige Ergebnisse, aber die Kosten können variieren. Um Ihr Projekt im Rahmen des Budgets zu halten, ist es wichtig, die Faktoren zu kennen, die den Preis beeinflussen, z. B. Materialauswahl, Designkomplexität und Maschinentyp. Wenn Sie sorgfältig planen und mit Ihrem Lieferanten kommunizieren, können Sie die Kosten kontrollieren und die gewünschten Ergebnisse erzielen.

Benötigen Sie Hilfe beim Abschätzen der Kosten für Ihr Laserschneidprojekt? Kontaktieren Sie uns heute, um Ihre Anforderungen zu besprechen und ein genaues Angebot zu erhalten.

FAQs

Wie hoch sind die durchschnittlichen Kosten pro Stunde beim Laserschneiden?

Die Kosten pro Stunde für das Laserschneiden hängen von Faktoren wie der Art des Lasers, dem verwendeten Material und der Komplexität des Auftrags ab. Im Durchschnitt liegen die Stundensätze zwischen $75 und $150.

Wie viel kostet das Laserschneiden pro Teil?

Die Kosten pro Teil für das Laserschneiden hängen vom Material, der Dicke und der Komplexität des Designs ab. Im Durchschnitt können einfache Schnitte zwischen $0,5 und $10 pro Teil kosten, aber detailliertere oder dickere Teile können deutlich mehr kosten.

Wie erhalte ich das beste Angebot für Laserschneiddienste?

Um das beste Angebot für das Laserschneiden zu erhalten, sollten Sie Ihr Design vereinfachen, um die Komplexität zu verringern, kostengünstige Materialien wählen und wenn möglich in großen Mengen bestellen. Auch das Aushandeln von Preisnachlässen mit Anbietern, insbesondere bei Großaufträgen oder langfristigen Projekten, kann helfen, Geld zu sparen.

Was sind die versteckten Kosten des Laserschneidens?

Zu den versteckten Kosten beim Laserschneiden gehören Einrichtungsgebühren, Maschinenstillstandszeiten und Materialverluste. Sonderanfertigungen erfordern oft zusätzliche Einrichtungszeit, was die Gesamtkosten erhöht. Materialverschwendung, insbesondere wenn Teile nicht effizient verschachtelt werden, kann die Kosten in die Höhe treiben.

Weitere Ressourcen:

Arten von Laserschneidern – Quelle: Accurl

Materialauswahl für das Laserschneiden – Quelle: Fractory

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.