Muitas montagens em chapa metálica deparam-se com os mesmos problemas. As peças podem ser difíceis de montar, as juntas podem não se manter bem e os custos aumentam frequentemente. Estes problemas raramente resultam de erros de fabrico. Normalmente, resultam de pequenas escolhas de design feitas demasiado cedo no processo.

Todas as montagens de chapa metálica começam com peças planas da mesma espessura. Este simples facto orienta todos os passos do projeto. Afecta as dobras, os furos, as juntas e os fixadores. Um planeamento cuidadoso nesta fase torna o conjunto mais forte, mais rápido de construir e com menos desperdício. Sem ele, mesmo pequenos descuidos podem causar juntas fracas, mau alinhamento e retrabalho dispendioso.

Então, como é que podemos conceber melhores montagens de chapa metálica desde o início? Os 8 conselhos de conceção que se seguem mostram claramente formas de melhorar a resistência, facilitar a montagem e apoiar uma produção eficiente.

Integridade estrutural no projeto

Um design sólido garante que o seu produto funciona bem e dura muito tempo. Concentre-se nestas duas áreas para reforçar as suas peças de chapa metálica desde o início.

Aplicação de raios de curvatura adequados para evitar fissuras

Quando a chapa metálica é dobrada com demasiada força, a superfície exterior estica-se e a superfície interior comprime-se. Se a raio de curvatura for demasiado pequeno para o material escolhido, formam-se fissuras que enfraquecem a peça. Uma regra geral é utilizar um raio de curvatura igual à espessura do material. Por exemplo, uma chapa de aço macio com 1,0 mm de espessura requer normalmente um raio de curvatura interior de, pelo menos, 1,0 mm.

As curvas acentuadas enfraquecem a peça e reduzem a fiabilidade durante a utilização. A conceção com raios de curvatura padrão que correspondem às ferramentas disponíveis reduz o desperdício, melhora a consistência e torna a produção mais eficiente.

Utilização de nervuras, reforços e flanges para reforço

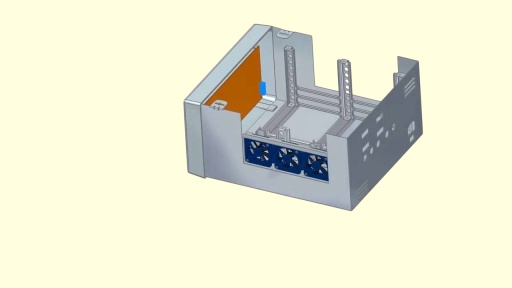

A chapa metálica plana sem suporte dobra-se ou torce-se sob carga. As caraterísticas de reforço aumentam a rigidez sem acrescentar muito peso ou custo. As nervuras são eficazes para grandes coberturas, portas ou painéis que necessitem de resistir a forças de flexão.

Os reforços reforçam os cantos e as juntas. Um simples reforço triangular numa junta de 90° ajuda o conjunto a suportar mais carga e melhora a durabilidade a longo prazo. Isto torna-as valiosas em estruturas, suportes ou caixas onde as forças se concentram.

Flanges adicionam força e alinhamento. Uma flange curta num painel de alumínio ou aço pode tornar as arestas muito mais rígidas e ser uma caraterística de localização natural para a montagem. Isto reduz a deformação e ajuda as peças a encaixarem-se com mais precisão.

Caraterísticas de fácil montagem

Uma boa conceção torna a montagem mais rápida e menos propensa a erros. Ao concentrar-se na forma como os componentes se juntam, pode evitar atrasos na produção e falhas no terreno.

Conceção para soldadura, rebitagem ou fixação fáceis

Os métodos de união afectam tanto a resistência como a velocidade de produção. Soldadura proporciona juntas permanentes, mas requer acesso ao maçarico e espaço para controlar o calor. A distorção é provável se os cordões de soldadura forem colocados demasiado perto de curvas ou arestas. Uma boa regra é manter pelo menos 2-3 vezes a espessura do material entre uma curva e uma linha de soldadura.

Rebites e fixadores funcionam melhor para montagens que possam necessitar de manutenção. A normalização dos tamanhos dos elementos de fixação num produto reduz as mudanças de ferramentas e simplifica o inventário. Os furos pré-perfurados também melhoram a precisão e a velocidade, uma vez que os operadores não precisam de perfurar ou realinhar as peças durante a produção.

Planeamento do alinhamento de furos e empilhamento de tolerâncias

Furos desalinhados são um dos problemas mais comuns em montagens de chapas metálicas. Mesmo pequenos desvios de tolerância podem ser acumulados em várias peças ligadas. Por exemplo, uma tolerância de ±0,2 mm em cinco painéis pode resultar num desalinhamento de 1 mm, o que é suficiente para impedir um ajuste correto.

Os projectistas devem considerar o empilhamento de tolerâncias desde cedo. Furos com ranhuras ou furos de folga dão às peças espaço para se ajustarem quando as tolerâncias se acumulam. Os pinos de cavilha ou as patilhas de localização proporcionam um melhor alinhamento antes da fixação.

Capacidade de fabrico e eficiência do processo

Desenhos eficientes poupam tempo e custos na produção. A simplificação das formas e a redução de passos adicionais ajudam as equipas de produção a trabalhar de forma mais eficaz.

Simplificar as geometrias para reduzir o tempo de produção

As formas complexas requerem mais ferramentas, configurações de máquinas e mão de obra. Cada dobra, recorte ou contorno adicional atrasa a produção. Quando isto acontece em muitas peças, o impacto total pode ser significativo.

Superfícies planas, raios maiores e menos curvas facilitam a formação de peças e reduzem os erros. A utilização de furos redondos ou quadrados em vez de formas personalizadas na perfuração CNC também reduz o tempo de programação e evita a necessidade de ferramentas especiais.

Minimizar as operações secundárias através de uma conceção inteligente

Operações secundárias, tais como rebarbação, esmerilhamentoA utilização de um sistema de perfuração, ou de uma perfuração suplementar, aumenta os custos e o manuseamento. A eficiência diminui sempre que uma peça se desloca de uma estação para outra. A conceção com cortes limpos, tamanhos de orifícios padrão e transições suaves minimiza a necessidade de acabamentos adicionais.

Por exemplo, a utilização de tamanhos de punção padrão evita a perfuração personalizada mais tarde. A adição de raios aos cantos afiados reduz os pontos de tensão e elimina a necessidade de retificação adicional. Nalguns casos, a conceção de separadores e ranhuras auto-localizáveis pode eliminar as configurações de fixação durante a soldadura.

Tolerância e ajuste

O controlo razoável das tolerâncias mantém as montagens consistentes e reduz o retrabalho. O equilíbrio correto assegura uma montagem sem problemas e um desempenho fiável.

Definição de tolerâncias realistas para processos de chapa metálica

Os processos de chapa metálica têm limites naturais. Corte a laser podem normalmente manter uma precisão de cerca de ±0,1 mm, enquanto as curvas variam frequentemente entre ±1° e ±2°. Estes valores são típicos da produção e devem orientar as escolhas de projeto. Exigir tolerâncias mais apertadas do que o processo pode alcançar aumenta o custo sem melhorar a função.

Os projectistas devem aplicar tolerâncias apertadas apenas quando a função o exige. Por exemplo, um furo de cavilha pode necessitar de ±0,05 mm, enquanto um furo de folga de parafuso pode permitir ±0,2 mm. Esta abordagem ajuda a concentrar a inspeção e o controlo de qualidade nas caraterísticas mais importantes.

Prevenção de folgas e desalinhamentos em montagens

Até mesmo pequenos desvios no tamanho do corte ou no ângulo de curvatura podem levar a lacunas visíveis ou a encaixes inadequados. Um erro de 1° de curvatura numa flange de 100 mm desloca a borda em quase 2 mm, o que pode causar problemas de alinhamento durante a montagem. Estes erros obrigam frequentemente os operadores a ajustar as peças manualmente, atrasando a produção e aumentando a probabilidade de desperdício.

Os projectistas podem reduzir estes problemas construindo caraterísticas de alinhamento nas peças. As abas e ranhuras guiam as peças para a posição durante a soldadura ou fixação. Os orifícios de folga de grandes dimensões dão aos parafusos ou rebites o espaço de que necessitam. Os pinos de localização ajudam as peças a assentar corretamente antes da união final.

Design de furos e recortes

Furos e recortes bem colocados tornam as montagens mais fáceis de construir e mais resistentes durante a utilização. Um planeamento cuidadoso do tamanho dos furos, do espaçamento e das caraterísticas de suporte melhora a capacidade de fabrico e a durabilidade.

Otimização do tamanho dos furos e da sua proximidade das arestas

Os furos colocados demasiado perto dos bordos enfraquecem a chapa metálica e aumentam o risco de fissuras. Uma diretriz padrão é manter o centro do furo pelo menos duas vezes a espessura do material afastado do bordo. Por exemplo, a distância mínima numa chapa de 2 mm deve ser de 4 mm.

Os diâmetros dos furos também não devem ser inferiores à espessura da folha. Isto evita o desgaste da ferramenta e evita a distorção durante a perfuração ou o corte a laser. Se os furos forem mais pequenos do que o recomendado, pode ser necessário efetuar uma perfuração secundária, o que aumenta os custos e o tempo. A conceção de furos para corresponder a tamanhos padrão de punção ou laser garante uma produção mais rápida e precisa.

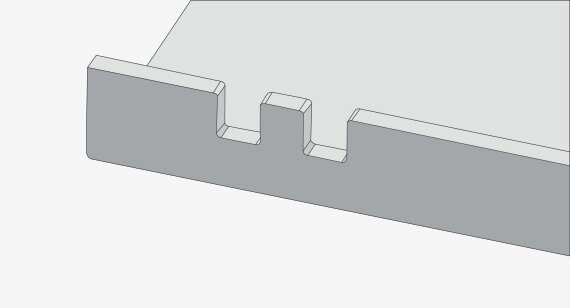

Conceção de entalhes e separadores eficazes para montagem

Os entalhes e as patilhas ajudam as peças a localizarem-se e a ligarem-se durante a montagem. Separadores bem concebidos podem atuar como caraterísticas de auto-fixação, reduzindo a necessidade de gabaritos ou acessórios adicionais. Uma boa regra é fazer com que a largura da patilha seja 2-3 vezes a espessura do material para as manter fortes durante o manuseamento e a união.

Os entalhes devem evitar cantos internos afiados, uma vez que estes criam pontos de tensão. A adição de um pequeno raio - cerca de 0,5 a 1 mm - distribui o stress de forma mais uniforme e melhora a durabilidade a longo prazo. Para grandes montagens, os separadores e entalhes interligados guiam as peças para a sua posição, tornando o alinhamento mais rápido e mais fiável.

Acabamento de superfícies e revestimentos

Acabamento de superfície afecta tanto o desempenho como o aspeto. Uma boa conceção tem em conta a forma como os revestimentos alteram as dimensões, a durabilidade e o aspeto final.

Preparação para revestimento em pó, anodização ou galvanização

Cada processo de revestimento tem a sua própria espessura e requisitos. Revestimento em pó acrescenta cerca de 50-150 microns (0,05-0,15 mm), o que pode afetar os ajustes apertados em juntas e orifícios. Os projectistas devem deixar espaço suficiente para evitar interferências.

Anodização é comum no alumínio e proporciona resistência à corrosão e dureza. Uma camada anodizada típica tem uma espessura de 5-25 microns. A anodização dura, utilizada para peças pesadas ou aeroespaciais, pode atingir os 100 microns e proporciona uma maior proteção contra o desgaste.

RevestimentoO revestimento de zinco, como o zinco ou o níquel, melhora a condutividade e a proteção da superfície. Estes revestimentos são mais finos, normalmente 2-25 microns, mas requerem tolerâncias. As áreas de máscara, como os pontos de ligação à terra ou as roscas, devem ser planeadas no início do projeto.

Conceber tendo em conta os acabamentos estéticos e de proteção

Os acabamentos fazem mais do que proteger o metal. Também moldam o aspeto e a sensação de um produto para o utilizador. O revestimento em pó oferece muitas opções de cores e cria uma superfície lisa e duradoura. Resiste a riscos e aos danos causados pelos raios UV, tornando-o adequado para utilização no exterior.

A anodização confere um aspeto metálico e melhora a resistência ao desgaste. Também pode ser tingida para fins decorativos. A galvanização cria um aspeto brilhante e polido e pode acrescentar propriedades como a condutividade eléctrica.

Otimização de custos

Projectos eficientes poupam dinheiro sem reduzir a qualidade. Um planeamento cuidadoso durante a fase de conceção tem frequentemente o impacto mais significativo no custo global do projeto.

Reduzir o desperdício de material através do agrupamento e da disposição

Os custos de material são responsáveis por uma grande parte da produção de chapas metálicas. O agrupamento - o processo de disposição das peças numa chapa para maximizar a utilização do material - ajuda a reduzir os resíduos. Por exemplo, uma colocação cuidadosa pode poupar 10-20% de matéria-prima na produção de painéis de tamanho médio.

Os projectistas devem evitar cortes desnecessários ou formas irregulares que compliquem o encaixe. Formas simples e repetíveis facilitam a organização eficiente das peças. Ao conceber montagens, tenha em consideração a forma como as peças se encaixam na folha em bruto. Esta abordagem melhora a eficiência do corte a laser e da perfuração, minimizando as sobras de material.

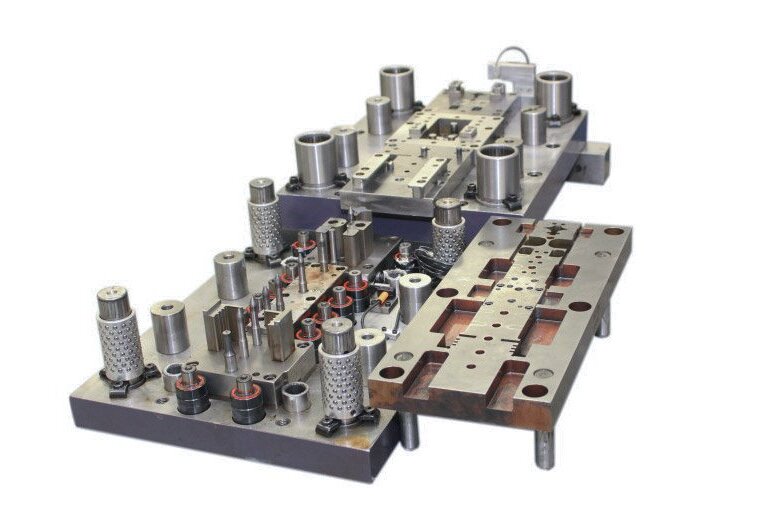

Conceber com ferramentas e matrizes padrão em mente

A utilização de ferramentas padrão reduz o custo e o tempo de execução. Punções, matrizes ou ferramentas de dobragem personalizadas aumentam as despesas e atrasam a produção. A conceção de peças que correspondem a matrizes de prensagem, perfuração ou estampagem padrão poupa tempo de configuração e evita custos de ferramentas especiais.

Por exemplo, a escolha de tamanhos de furos e raios de curvatura que correspondam às ferramentas disponíveis elimina a necessidade de operações secundárias. Ângulos padrão, padrões de furos e dimensões de flanges melhoram a consistência entre os ciclos de produção. A conceção com ferramentas padrão em mente garante resultados fiáveis, mantendo os custos sob controlo.

Manutenção e acessibilidade

A conceção para manutenção ajuda os conjuntos a manterem-se funcionais ao longo do tempo. Os produtos que são fáceis de manter duram mais tempo e têm um desempenho mais fiável.

Permite uma desmontagem fácil para reparações e actualizações

As peças devem ser fáceis de remover sem danificar os componentes circundantes. A utilização de fixadores normalizados e a existência de pontos de acesso claros aceleram a desmontagem. Por exemplo, os painéis fixados com parafusos em vez de soldaduras permitem a substituição sem cortes ou esmerilagens.

Os projectistas devem também evitar componentes bem encaixados que bloqueiem as ferramentas ou limitem o acesso manual. Os separadores e as caraterísticas de alinhamento ajudam as peças a deslizar de volta para o lugar durante a remontagem, reduzindo os erros e tornando o processo mais suave.

Conceção para utilização e manutenção a longo prazo

A durabilidade não tem apenas a ver com a escolha do material; depende também da forma como o produto será mantido. Adicionar reforço onde o desgaste é provável, deixar espaço para lubrificação e conceber componentes substituíveis aumenta a vida útil do produto.

Dobradiças, juntas e fixadores são pontos de falha comuns. Se estas áreas forem concebidas para utilização repetida e fácil substituição, os conjuntos mantêm-se funcionais durante anos. Os designs que permitem a manutenção também reduzem o custo total de propriedade para os utilizadores finais, tornando os produtos mais fiáveis e apelativos ao longo do tempo.

Mesmo os melhores projectos podem deparar-se com problemas se a montagem e a capacidade de fabrico não forem consideradas atempadamente. Estas oito dicas centram-se em áreas problemáticas comuns e soluções práticas para tornar as montagens mais fortes, mais fáceis de produzir e mais fiáveis.

Para mais apoio, pode contactar-nos em Shengen. Partilhe o seu modelo CAD 3D com a nossa equipaPodemos rever o seu projeto, sugerir melhorias e fornecer um orçamento rápido e prático.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.