Produkcja metali stoi w obliczu rosnącego zapotrzebowania na złożone części wykonane z trudnych w obróbce materiałów. Tradycyjne metody cięcia często powodują zużycie narzędzi, uszkodzenia termiczne i niedoskonałości powierzchni. Obróbka elektrochemiczna stanowi przełomowe rozwiązanie, które zmienia sposób kształtowania metali na poziomie molekularnym.

Chcesz dowiedzieć się, jak ECM może zrewolucjonizować Twój proces produkcyjny? Poznajmy fascynujący świat obróbki elektrochemicznej i jej zastosowań przemysłowych.

Czym jest obróbka elektrochemiczna?

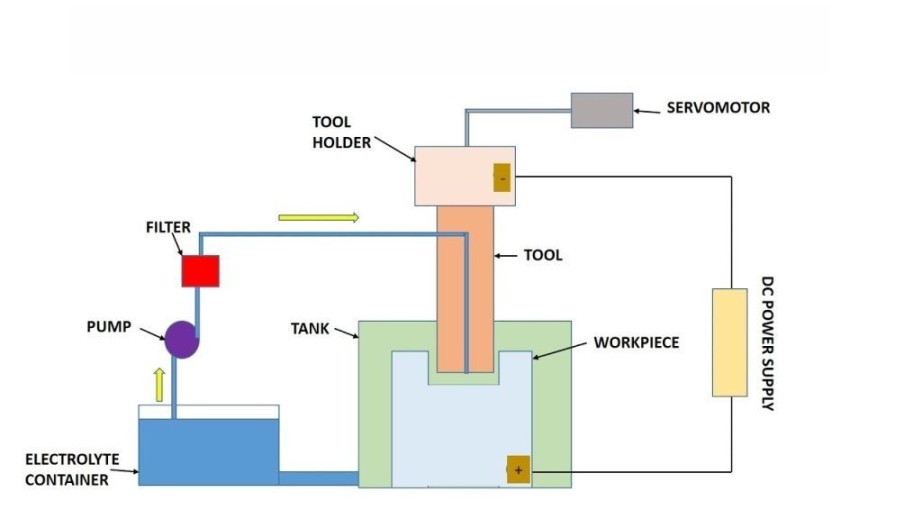

Obróbka elektrochemiczna (ECM) to zaawansowany, niekonwencjonalny proces produkcyjny, który polega na usuwaniu metalu poprzez kontrolowane rozpuszczanie elektrochemiczne. Metoda ta działa jak galwanizacja w odwrotnej kolejności, wykorzystując prąd elektryczny do rozpuszczania i usuwania materiału z przedmiotu obrabianego.

Podczas pracy ujemnie naładowane narzędzie (katoda) porusza się w kierunku dodatnio naładowanego przedmiotu obrabianego (anoda), podczas gdy między nimi przepływa elektrolit pod ciśnieniem. Gdy prąd elektryczny przepływa przez tę szczelinę, precyzyjnie rozpuszcza metal z powierzchni przedmiotu obrabianego, umożliwiając narzędziu kształtowanie materiału w pożądane formy.

Jak działa obróbka elektrochemiczna?

Proces obróbki elektrochemicznej opiera się na precyzyjnych interakcjach elektrycznych i chemicznych. Napięcie stałe o wartości 10-25 V powoduje kontrolowane rozpuszczanie metalu między narzędziem a przedmiotem obrabianym zanurzonym w elektrolicie.

Główny mechanizm

Ujemnie naładowane narzędzie (katoda) przesuwa się w kierunku dodatnio naładowanego przedmiotu obrabianego (anoda) z przerwą 80-800 mikrometrów między nimi. Elektrolit pod ciśnieniem przepływa przez tę szczelinę, przenosząc rozpuszczone jony metalu, gdy narzędzie kształtuje powierzchnię przedmiotu obrabianego.

Wyjaśnienie procesu elektrolitycznego

Proces ten opiera się na zasadach elektrolizy, gdzie prąd elektryczny przepływający przez przewodzący roztwór soli powoduje kontrolowane usuwanie metalu. Materiał przedmiotu obrabianego rozpuszcza się na poziomie atomowym, gdy elektrony przepływają od anody do katody.

Podstawowe składniki ECM

System obróbki elektrochemicznej opiera się na trzech podstawowych elementach pracujących w harmonii. Każdy z nich jest niezbędny do osiągnięcia precyzyjnego usuwania materiału i doskonałego wykończenia powierzchni.

Elektroda narzędziowa

Elektroda narzędzia działa jako katoda, podłączona do ujemnego zacisku zasilacza. Wymaga ona:

- Doskonała przewodność elektryczna

- Wysoka sztywność, aby wytrzymać ciśnienie płynu

- Obojętność chemiczna na działanie elektrolitów

- Łatwa obróbka w celu nadania kształtu

Kształt narzędzia jest odwrotnie dopasowany do pożądanej geometrii przedmiotu obrabianego, dzięki czemu idealnie nadaje się do produkcji seryjnej. Ponieważ nie ma bezpośredniego kontaktu z obrabianym przedmiotem, narzędzie nie zużywa się, co zapewnia długą żywotność.

Charakterystyka przedmiotu obrabianego

Obrabiany przedmiot służy jako anoda w procesie ECM i musi spełniać określone kryteria:

- Przewodność elektryczna jest niezbędna

- Szybkość usuwania materiału zależy od masy atomowej i wartościowości

- Wymaga odpowiedniej izolacji, aby zapobiec upływowi prądu

Proces ten działa skutecznie w przypadku metali trudnych w obróbce, w tym:

- Stopy na bazie żelaza

- Nadstopy na bazie niklu

- Glinki tytanu

- Stopy o wysokiej entropii

Rola elektrolitów

Roztwór elektrolitu pełni wiele krytycznych funkcji:

- Przewodzi prąd między narzędziem a obrabianym przedmiotem

- Usuwa rozpuszczony metal i zanieczyszczenia

- Kontroluje temperaturę procesu

- Utrzymuje stabilne warunki obróbki

Najczęściej wybierane elektrolity obejmują:

- Chlorek sodu (stężenie 20%) dla stopów żelaza

- Kwas solny do stopów niklu

Podstawowe właściwości elektrolitu muszą obejmować:

- Wysoka przewodność elektryczna

- Niska lepkość

- Minimalna toksyczność

- Stabilność elektrochemiczna

Rodzaje procesów obróbki elektrochemicznej

Technologia ECM dzieli się na kilka wyspecjalizowanych technik. Każda metoda dostosowuje podstawowe zasady elektrochemiczne, aby sprostać określonym wyzwaniom produkcyjnym i wymaganiom dotyczącym wykończenia powierzchni.

Wiercenie elektrochemiczne

Wiercenie ECM tworzy precyzyjne otwory w twardych metalach za pomocą rurowego narzędzia katodowego. Narzędzie kieruje elektrolity bezpośrednio do strefy cięcia, jednocześnie rozpuszczając materiał w kontrolowany sposób.

Metoda ta zapewnia niezwykłą precyzję przy średnicach otworów od 0,1 mm do 5 mm. Nawet w przypadku głębokich otworów, proces ten zachowuje idealną prostoliniowość, co czyni go idealnym dla komponentów lotniczych i motoryzacyjnych.

Gratowanie elektrochemiczne

ECD stawia czoła wyzwaniu usuwania ostrych krawędzi i zadziorów poprzez precyzyjne rozpuszczanie metalu. Proces działa przy niskim napięciu, ale wysokiej gęstości prądu, tworząc gładkie, jednolite krawędzie.

Technika ta okazuje się szczególnie cenna w przypadku złożonych przejść wewnętrznych i trudno dostępnych skrzyżowań. Otwory poprzeczne i porty, które stanowią wyzwanie dla tradycyjnych metody gratowania stają się łatwe do przetworzenia dzięki ECD.

Polerowanie elektrochemiczne

Ta zaawansowana metoda wykańczania tworzy lustrzane powierzchnie poprzez selektywne rozpuszczanie mikroskopijnych pików z powierzchni metalu. Proces ten generuje gładkie wykończenie, tworząc jednocześnie ochronną pasywną warstwę tlenku.

Jakość powierzchni znacznie się poprawia, ponieważ obróbka zmniejsza chropowatość na poziomie molekularnym. Uzyskane wykończenie jest odporne na korozję lepiej niż polerowane mechanicznie powierzchni i zapobiega przyleganiu bakterii.

Zalety ECM

Obróbka elektrochemiczna jest doskonałą metodą produkcji, ponieważ łączy precyzję z wszechstronnością. Przyjrzyjmy się jej kluczowym zaletom w kilku krytycznych obszarach.

Precyzja i dokładność

ECM zapewnia wyjątkową dokładność wymiarową dzięki kontrolowanemu rozpuszczaniu elektrochemicznemu. Proces ten zachowuje wąskie tolerancje do 5 mikronów podczas tworzenia złożonych kształtów i skomplikowanych elementów.

Bezstresowa produkcja

W przeciwieństwie do tradycyjnych metod obróbki, ECM nie wytwarza naprężeń mechanicznych ani termicznych na obrabianych elementach. Brak fizycznego kontaktu między narzędziem a obrabianym przedmiotem eliminuje naprężenia szczątkowe, odkształcenia i zużycie narzędzia.

Zastosowanie do twardych i egzotycznych materiałów

ECM doskonale sprawdza się w obróbce materiałów trudno skrawalnych, niezależnie od ich twardości i wytrzymałości. Proces ten skutecznie kształtuje:

- Nadstopy, takie jak Inconel i Waspaloy

- Glinki tytanu

- Stopy o wysokiej zawartości niklu i kobaltu

- Stale hartowane

- Stopy renu

Wysokiej jakości wykończenie powierzchni

ECM zapewnia wyjątkową jakość powierzchni bez dodatkowych operacji wykończeniowych. Proces ten osiąga:

- Lustrzane wykończenie powierzchni do Ra 0,05

- Krawędzie bez zadziorów

- Stała jakość powierzchni w złożonych geometriach

- Zwiększona odporność na korozję dzięki tworzeniu warstwy pasywnej

Ograniczenia ECM

Chociaż obróbka elektrochemiczna oferuje wyjątkowe korzyści, wiąże się z kilkoma istotnymi ograniczeniami, które producenci muszą wziąć pod uwagę przed jej wdrożeniem.

Ograniczenia materiałowe

ECM może przetwarzać tylko materiały przewodzące prąd elektryczny, co znacznie ogranicza zakres jego zastosowań. Proces ten opiera się całkowicie na rozpuszczaniu elektrochemicznym, co czyni go nieodpowiednim dla materiałów nieprzewodzących, takich jak tworzywa sztuczne, ceramika lub kompozyty.

Obawy dotyczące środowiska

Proces ECM generuje znaczne ilości odpadów w postaci wodorotlenków metali i zużytych roztworów elektrolitów. Aby zminimalizować wpływ na środowisko, te produkty uboczne wymagają starannej obsługi i odpowiednich procedur utylizacji.

Zastosowania obróbki elektrochemicznej

Technologia ECM służy różnym branżom dzięki możliwości obróbki skomplikowanych geometrii w trudnych w obróbce materiałach. Przyjrzyjmy się jej krytycznym zastosowaniom w różnych sektorach.

Przemysł lotniczy

Sektor lotniczy szeroko wykorzystuje ECM do produkcji krytycznych komponentów, które wymagają wyjątkowej precyzji. Proces ten doskonale sprawdza się w tworzeniu złożonych części z nadstopów i materiałów o wysokiej wytrzymałości, w szczególności:

- Łopatki i tarcze turbin

- Odlewy silnika

- Elementy układu paliwowego

- Elementy konstrukcyjne

Produkcja wyrobów medycznych

Precyzja ECM i doskonałe możliwości wykończenia powierzchni w produkcji medycznej okazują się nieocenione. Proces ten tworzy:

- Narzędzia chirurgiczne

- Implanty medyczne, w tym stenty

- Urządzenia ortopedyczne

- Elementy zszywacza chirurgicznego

Komponenty samochodowe

Przemysł motoryzacyjny wykorzystuje ECM do produkcji precyzyjnych części wymagających wysokiej jakości powierzchni i trwałości:

- Wtryskiwacze paliwa

- Elementy układu hamulcowego

- Koła zębate i zawory

- Elementy silnika

Mikroelektronika i nanotechnologia

Precyzyjne sterowanie ECM sprawia, że nadaje się on do zastosowań w mikroskali:

- Złącza

- Mikrochipy

- Części elektroniczne

- Mikronarzędzia

Porównanie ECM z innymi metodami produkcji

Każda z metod produkcji ma odrębne cechy, które sprawiają, że nadaje się do różnych zastosowań. Sprawdźmy, jak ECM wypada na tle innych popularnych technik.

ECM a tradycyjna obróbka skrawaniem

Tradycyjne metody opierają się na fizycznych narzędziach tnących, które stykają się z obrabianym przedmiotem, co prowadzi do zużycia narzędzia i naprężeń mechanicznych. Narzędzia te wymagają pomocy w przypadku sztywniejszych materiałów i napotykają ograniczenia geometryczne w tworzeniu złożonych kształtów.

Z kolei ECM wykorzystuje elektrochemiczne rozpuszczanie bez fizycznego kontaktu. Takie podejście eliminuje zużycie narzędzia i nie powoduje naprężeń mechanicznych w obrabianym przedmiocie. Proces ten zachowuje stałą wydajność niezależnie od twardości materiału i doskonale nadaje się do tworzenia złożonych geometrii 3D.

ECM a obróbka elektroerozyjna (EDM)

EDM wykorzystuje iskry elektryczne do erozji materiału, tworząc strefy wpływu ciepła i potencjalne mikropęknięcia w obrabianym przedmiocie. Proces ten zapewnia doskonałą precyzję w przypadku drobnych elementów, ale przetwarza materiał stosunkowo wolno.

ECM rozpuszcza materiał poprzez reakcje elektrochemiczne, nie powodując uszkodzeń termicznych. Jednak EDM okazuje się bardziej praktyczna w tworzeniu doskonałych cech i działa bez zarządzania odpadami chemicznymi.

ECM a cięcie laserowe

Cięcie laserowe zapewnia szybkie przetwarzanie cienkich materiałów i wyróżnia się tworzeniem precyzyjnych kształtów 2D. Proces ten działa z metalami i niemetalami, ale napotyka ograniczenia w przypadku grubych materiałów i powierzchni odbijających światło.

ECM specjalizuje się w tworzeniu złożonych geometrii 3D i z łatwością radzi sobie z grubymi materiałami. Chociaż ogranicza się do metali przewodzących, zapewnia doskonałe wykończenie powierzchni bez efektów termicznych.

Wnioski

Obróbka elektrochemiczna stanowi przełomową technologię w nowoczesnej produkcji. Jej wyjątkowa zdolność do kształtowania twardych metali bez naprężeń termicznych lub mechanicznych odróżnia ją od konwencjonalnych metod. ECM oferuje sprawdzone rozwiązanie dla producentów stojących przed wyzwaniami związanymi z twardymi materiałami lub złożonymi geometriami.

Gotowy na zwiększenie precyzji produkcji? Niezależnie od tego, czy masz do czynienia ze złożonymi geometriami, trudnymi w obróbce materiałami czy wymagającymi wykończenia powierzchni, nasza wiedza ECM może pomóc w rozwiązaniu najtrudniejszych wyzwań produkcyjnych.

Skontaktuj się z nami już dziś, aby omówić konkretne potrzeby i odkryć idealne rozwiązanie ECM dla Twojej aplikacji. Nasi eksperci pomogą Ci określić, czy ECM spełnia Twoje wymagania produkcyjne.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.