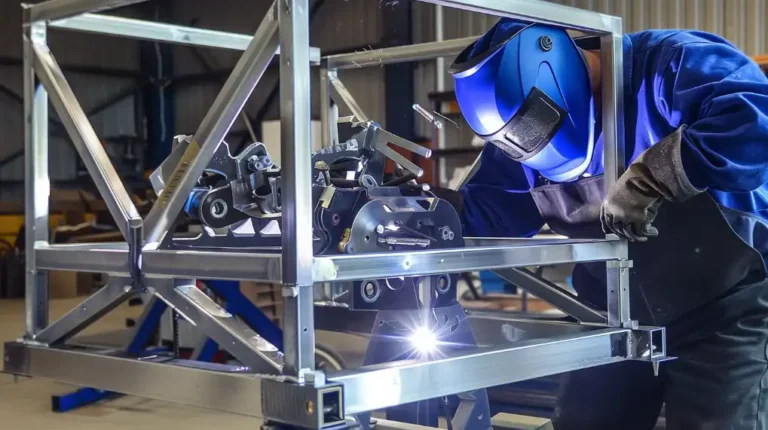

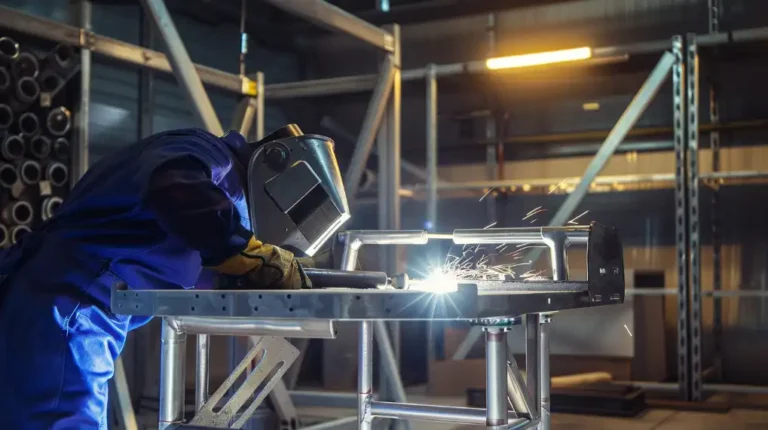

Montaż spawalniczy jest kluczowym procesem w produkcji, który wymaga precyzji i umiejętności. Polega on na łączeniu części za pomocą ciepła, ciśnienia lub obu tych metod. Jednak opanowanie spawania może stanowić wyzwanie. Właściwe techniki i metody są niezbędne do zapewnienia mocnych, trwałych połączeń.

Montaż spawalniczy ma kluczowe znaczenie w branżach takich jak motoryzacja, lotnictwo i budownictwo. Przestrzeganie najlepszych praktyk pozwala zwiększyć wytrzymałość i jakość spoin. Przyjrzyjmy się tym technikom bardziej szczegółowo.

Czym jest montaż spawalniczy?

Spawanie to metoda stosowana do łączenia dwóch lub więcej metalowych części. Odbywa się to poprzez zastosowanie ciepła, ciśnienia lub obu, wraz z materiałem wypełniającym. Głównym celem jest utworzenie silnego, trwałego połączenia, które może wytrzymać naprężenia i czynniki środowiskowe.

Istnieją różne techniki, takie jak spawanie MIG, spawanie TIG i spawanie elektrodą otuloną. Każda metoda ma swoje mocne strony, w zależności od materiału i zastosowania.

Standardowe techniki spawania w montażu

Spawanie może być wykonywane przy użyciu różnych technik, z których każda ma swoje zalety. Każda metoda nadaje się do różnych zastosowań, w zależności od potrzeb projektu.

Spawanie MIG-em

Spawanie MIG-em jest popularną metodą produkcji. Jest ona znana z tego, że jest szybka i łatwa w użyciu. Technika ta wykorzystuje elektrodę z drutem ciągłym i gaz osłonowy do tworzenia mocnego spoiwa. Spawanie MIG doskonale nadaje się do produkcji wielkoseryjnej i sprawdza się w przypadku wielu metali, takich jak stal i aluminium.

Spawanie TIG

Spawanie metodą TIG jest znana z wykonywania czystych, precyzyjnych spoin. Wykorzystuje elektrodę wolframową do generowania ciepła i pręt wypełniający do łączenia materiałów. Metoda ta jest wolniejsza niż spawanie MIG, ale zapewnia wyższą jakość rezultatów. Jest idealna do szczegółowych projektów lub materiałów takich jak stal nierdzewna i tytan.

Spawanie kijem

Spawanie kijemSpawanie łukowe, znane również jako SMAW (Shielded Metal Arc Welding), jest jedną z najbardziej elastycznych metod. Wykorzystuje ona elektrodę topnikową, która wytwarza ciepło i tworzy jeziorko spawalnicze. Spawanie elektrodą otuloną jest powszechnie stosowane na zewnątrz i doskonale nadaje się do spawania grubych materiałów.

Czynniki wpływające na wybór procesu spawania

Właściwy proces spawania zależy od kilku czynników. Czynniki te zapewniają mocną, niezawodną i opłacalną spoinę.

Względy materialne

Spawany materiał ma wpływ na wybrany proces. Różne metale wymagają różnych metod spawania. Na przykład aluminium wymaga spawania metodą TIG w celu uzyskania czystej, precyzyjnej spoiny. Stal jest bardziej elastyczna. W zależności od wymaganej grubości i wytrzymałości można ją spawać metodą MIG lub spawania elektrodą otuloną.

Projektowanie połączeń i stanowisko spawalnicze

Konstrukcja złącza wpływa na proces spawania. Na przykład złącza teowe lub doczołowe mogą wymagać specjalnych technik w celu uzyskania mocnego połączenia. Pozycja spawania również ma znaczenie. Spawanie w pozycji płaskiej, poziomej, pionowej lub nad głową może wpływać na łatwość lub trudność pracy.

Wymagania dotyczące prędkości

Środowiska o dużej objętości zwykle wymagają szybkich technik spawania. Preferowane jest spawanie MIG lub punktowe, ponieważ są one szybkie i wydajne. W przypadku precyzyjnych prac o małej objętości, spawanie TIG może być lepsze, nawet jeśli jest wolniejsze.

Materiały stosowane w zespołach spawanych

Materiały stosowane w zespołach spawanych mają znaczący wpływ na proces spawania, wybrane techniki i wytrzymałość produktu końcowego. Oto kilka popularnych materiałów stosowanych w zespołach spawanych:

Stal

Stal jest jednym z najpopularniejszych materiałów spawalniczych. Jest wytrzymała, wszechstronna i łatwa w spawaniu. Istnieją różne rodzaje stali, w tym stal węglowa, stal nierdzewna i stal stopowa. Każdy rodzaj ma swoje własne potrzeby spawalnicze.

Aluminium

Aluminium jest lekkie i odporne na korozję, co czyni je popularnym wyborem w branżach takich jak lotnictwo i motoryzacja. Jednak jego niższa temperatura topnienia i tendencja do wchłaniania wilgoci sprawiają, że jest trudniejsze do spawania niż stal.

Stal nierdzewna

Stal nierdzewna jest znana ze swojej odporności na korozję i trwałości. Wymaga precyzyjnego spawania, aby zachować swój wygląd i odporność na korozję. Spawanie TIG i MIG to najpopularniejsze metody spawania stali nierdzewnej.

Miedź i stopy miedzi

Miedź i jej stopy charakteryzują się doskonałą przewodnością i odpornością na korozję. Spawanie miedzi wymaga starannej kontroli temperatury, ponieważ łatwo się przegrzewa i staje się krucha. Do spawania stopów miedzi zazwyczaj stosuje się metody MIG i TIG, choć w przypadku określonych stopów konieczne może być zastosowanie specjalistycznych technik.

Przygotowanie do spawania

Właściwe przygotowanie ma kluczowe znaczenie dla uzyskania wysokiej jakości spoin. Oto kluczowe obszary, na których należy się skupić podczas fazy przygotowawczej:

Przygotowanie i czyszczenie materiału

Przed spawaniem materiały muszą być czyste i wolne od zanieczyszczeń. Rdza, olej, brud lub farba mogą osłabić spoinę i spowodować wady. Czyszczenie zapewnia prawidłowe uformowanie jeziorka spawalniczego i wzmocnienie spoiny.

Przygotowanie i montaż złącza

Krawędzie materiałów muszą być odpowiednio przygotowane, aby zapewnić mocne połączenie. Może to obejmować fazowanie, fazowanie lub szlifowanie krawędzi, aby idealnie do siebie pasowały. Istotne jest również dopasowanie połączenia. Elementy muszą być odpowiednio wyrównane, bez szczelin lub niewspółosiowości, które mogłyby prowadzić do niskiej jakości spoiny.

Testowanie i kontrola przed spawaniem

Testy i inspekcje przed spawaniem pomagają zweryfikować, czy wszystko jest w porządku przed rozpoczęciem procesu spawania. Może to obejmować sprawdzenie specyfikacji materiałów w celu zapewnienia kompatybilności, potwierdzenie projektów połączeń i sprawdzenie dopasowania pod kątem dokładności.

Korzyści ze spawania zespołów

Montaż spawalniczy jest popularną metodą w produkcji ze względu na wiele zalet. Jest to opłacalna, wydajna i niezawodna metoda łączenia materiałów. Oto kilka kluczowych zalet spawania:

Efektywność kosztowa

Spawanie jest często tańsze niż inne metody łączenia, takie jak przykuwający lub skręcanie. Jest to szczególnie prawdziwe w przypadku produkcji wielkoseryjnej, gdzie koszt jednostkowy spada wraz z automatyzacją. Ponadto spawanie eliminuje potrzebę stosowania dodatkowych części, takich jak elementy złączneredukując koszty materiałów i czas montażu.

Wytrzymałość i trwałość

Połączenia spawane są często mocniejsze niż sam materiał bazowy. Prawidłowo wykonane spawanie tworzy wiązanie, które jest tak samo lub nawet bardziej wytrzymałe niż otaczający materiał. Sprawia to, że spawanie jest idealne do zastosowań krytycznych, w których ważna jest wytrzymałość.

Wszechstronność

Spawanie to elastyczny proces, który łączy wiele materiałów, w tym stal, aluminium, stal nierdzewną i tytan. Nadaje się również do różnych typów połączeń, takich jak doczołowe, narożne, krawędziowe i trójnikowe.

Wydajność i szybkość

Spawanie jest szybkie, zwłaszcza w przypadku technik takich jak MIG i spawanie punktowe, które są powszechne w produkcji wielkoseryjnej. Szybkie spawanie pomaga skrócić czas produkcji i zwiększa wydajność.

Wyzwania związane z montażem spawalniczym

Chociaż spawanie montażowe ma wiele zalet, wiąże się również z pewnymi wyzwaniami. Należy im sprostać, aby zapewnić mocne i niezawodne spoiny. Oto kilka typowych problemów napotykanych podczas spawania:

Wysokie wymagania dotyczące umiejętności spawaczy

Spawanie wymaga wysokiego poziomu umiejętności i wiedzy specjalistycznej. Różne materiały i techniki wymagają specjalistycznej wiedzy. Niedoświadczeni spawacze mogą tworzyć słabe spoiny, prowadzące do awarii produktu końcowego. Odpowiednie szkolenie i certyfikacja są niezbędne, aby spawacze mogli wykonywać swoją pracę dokładnie i bezpiecznie.

Utrzymanie stałej jakości

Spawanie ręczne jest szczególnie trudne w celu utrzymania jednolitej jakości w całym cyklu produkcyjnym. Zautomatyzowane systemy mogą pomóc w osiągnięciu bardziej spójnych wyników, ale nawet one wymagają odpowiedniej konserwacji i kalibracji.

Zarządzanie i kontrola ciepła

Zbyt wysoka temperatura może powodować odkształcenia, przepalenia lub wpływać na właściwości materiału. Z drugiej strony, zbyt niska temperatura może skutkować słabymi lub niekompletnymi spoinami. Spawacze muszą ostrożnie dostosowywać swoje techniki, aby uniknąć przegrzania lub niedogrzania materiału.

Obsługa zmienności materiałów

Materiały używane do spawania często różnią się składem, grubością i stanem powierzchni. Różnice te mogą mieć wpływ na proces spawania i jakość produktu końcowego. Spawacze muszą być w stanie zidentyfikować te różnice i dostosować swoje techniki, aby zapewnić mocne połączenie.

Wnioski

Montaż spawalniczy jest niezbędnym procesem w produkcji. Zapewnia mocne, trwałe i wydajne metody łączenia materiałów. Można tworzyć wysokiej jakości i niezawodne spoiny, prawidłowo wybierając odpowiednie techniki spawania, prawidłowo przygotowując materiały i połączenia oraz przestrzegając najlepszych praktyk.

Gotowy do podniesienia jakości procesu spawania? Skontaktuj się z nami już dziś, aby dowiedzieć się, w jaki sposób możemy pomóc w optymalizacji technik montażu spawalniczego w celu uzyskania lepszych wyników i skrócenia czasu produkcji.

FAQ

Jaka jest najlepsza technika spawania dla mojego projektu i jak ją wybrać?

Właściwa technika spawania zależy od takich czynników, jak rodzaj materiału, rozmiar projektu i wymagany poziom precyzji. MIG jest szybka i dobrze sprawdza się w przypadku dużych projektów, podczas gdy TIG zapewnia wysoką dokładność w przypadku cieńszych materiałów.

Czy spawanie można zautomatyzować?

Tak, spawanie można zautomatyzować za pomocą systemów zrobotyzowanych. Systemy te są idealne do produkcji wielkoseryjnej i mogą zapewnić spójne, wysokiej jakości spoiny.

Jak spawanie może pomóc w stworzeniu zrównoważonego przemysłu wytwórczego?

Spawanie jest zrównoważoną metodą, ponieważ zmniejsza ilość odpadów materiałowych i pozwala na naprawę i ponowne wykorzystanie produktów metalowych. Zaawansowane techniki spawania zmniejszają również emisje i poprawiają efektywność energetyczną.

Więcej zasobów:

Zautomatyzowane spawanie – Źródło: Keyence

Zrównoważona produkcja – Źródło: Glosariusz

Techniki spawania – Źródło: Wcwelding

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.