Gdy części nie pasują lub ich produkcja kosztuje zbyt wiele, często przyczyną jest zły projekt. Wielu inżynierów boryka się z tymi problemami, zwłaszcza w przypadku wczesnych prototypów. Przy napiętych terminach i ścisłych budżetach, unikanie typowych problemów od samego początku jest kluczowe. Dobry projekt pomaga obniżyć koszty, poprawić wydajność części i uprościć produkcję.

Wiele osób wie, jak powinna wyglądać część, ale nie wie, jak wpływa na nią formowanie metalu. Ten przewodnik wyjaśnia tę kwestię i pokazuje, jak lepiej projektować.

Czym jest projektowanie blach?

Projektowanie blach obejmuje planowanie sposobu kształtowania i cięcia części metalowych przy użyciu prostych zasad, które pasują do pracy fabryki. Celem jest stworzenie części, które można łatwo zginać, ciąć i montować bez marnowania materiału lub spowalniania produkcji. Dobrze zaprojektowana część dobrze pasuje, dobrze działa i kontroluje koszty.

Dobry projekt ułatwia produkcję i montaż części. Zmniejsza również ilość odpadów. Projektanci biorą pod uwagę takie kwestie jak to, jak metal porusza się podczas zginania lub jak łatwo jest wyciąć dany kształt. Dobre planowanie oznacza mniej problemów i niższe koszty.

Zasady projektowania i najlepsze praktyki

Mądre decyzje projektowe pomagają uniknąć opóźnień i obniżyć koszty. Zasady te sprawiają, że części są łatwiejsze w produkcji, mocniejsze i bardziej niezawodne.

Projektowanie pod kątem możliwości produkcyjnych (DFM)

Projektowanie pod kątem możliwości produkcyjnych oznacza, że części są łatwe do wyprodukowania za pomocą dostępnych maszyn: pomagają w tym proste zagięcia, standardowe rozmiary otworów i spójne cechy. Unikaj głębokich zagięć lub ciasnych narożników, które wymagają specjalnych narzędzi. Stosuj jednolite promienie gięcia. Umieszczaj elementy z dala od krawędzi, aby uniknąć zniekształceń podczas gięcia.

Unikanie typowych błędów projektowych

Ostre narożniki wewnętrzne mogą pękać podczas zginania. Małe otwory w pobliżu zagięć mogą się rozciągnąć lub rozerwać. Zbyt duża liczba zagięć zwiększa koszty. Umieszczenie zagięć zbyt blisko siebie może osłabić część. Ponadto niedopasowane tolerancje utrudniają montaż. Błędy te spowalniają produkcję i podnoszą koszty.

Pamiętając o kosztach i wydajności

Proste konstrukcje kosztują mniej. Mniejsza liczba zagięć, otworów i cięć oznacza szybszą produkcję. Unikaj funkcji, które wymagają niestandardowych narzędzi. Standardowe materiały i grubości skracają czas realizacji. Projektowanie płaskich części, które ładnie układają się na arkuszu, oszczędza materiał. Pomyśl także o montażu. Łatwe do wyrównania części oszczędzają pracę.

Parametry projektowe blachy

Zapoznanie się z podstawowymi parametrami blachy sprawia, że projekt jest praktyczny i opłacalny. Parametry te kontrolują zachowanie metalu podczas zginaniezapewniając, że część zostanie wyprodukowana dokładnie i bez wad.

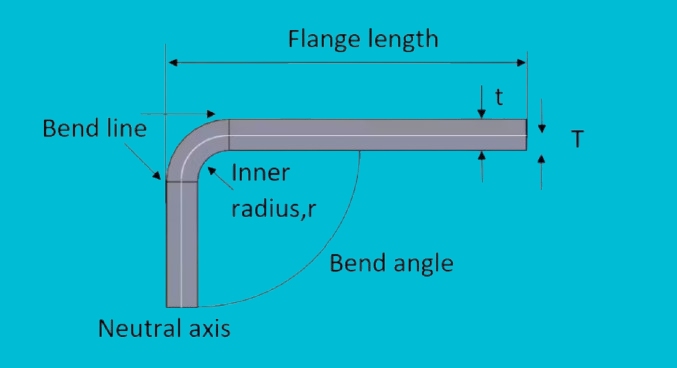

Promień zgięcia

Promień gięcia to krzywa powstająca podczas gięcia blachy. Jest on mierzony po wewnętrznej stronie zagięcia. Wybór odpowiedniego promienia gięcia ma znaczenie, ponieważ zbyt mały promień powoduje naprężenie metalu. Może to powodować pęknięcia lub rozdarcia.

Bezpieczną zasadą jest stosowanie promienia gięcia równego grubości metalu. Na przykład, jeśli metal ma grubość 2 mm, promień gięcia powinien wynosić co najmniej 2 mm.

Nieco większy promień ułatwia gięcie metalu i pomaga zapobiegać powstawaniu wad. Większe promienie wywierają również mniejszy nacisk na metal, zwiększając jego wytrzymałość i trwałość po formowaniu.

Współczynnik K i współczynnik Y

Kiedy blacha się wygina, rozciąga się na zewnątrz i ściska wewnątrz. W ten sposób Współczynnik K pomaga przewidzieć to zachowanie. Pokazuje miejsce, w którym metal nie zmienia długości w obrębie grubości, zwane osią neutralną.

Typowe współczynniki K wynoszą od 0,3 do 0,5. Współczynnik K równy 0,5 oznacza, że oś neutralna znajduje się w połowie grubości metalu. Niższe współczynniki K oznaczają, że oś neutralna znajduje się bliżej wewnętrznej strony zagięcia.

Współczynnik Y jest podobny, ale mniej powszechny. Pomaga on bezpośrednio obliczyć naddatek na gięcie. Oba czynniki zapewniają dokładne wygięcie płaskich metalowych wycięć do ich ostatecznych kształtów.

Dodatek za zgięcie i odliczenie za zgięcie

Dodatek za zginanie informuje o tym, ile dodatkowej długości należy dodać do płaskiego arkusza, aby dokładnie wykonać gięcie. Kiedy metal się wygina, nie tylko się zagina, ale także lekko rozciąga. Bez uwzględnienia naddatku na gięcie, gotowe części byłyby zbyt krótkie.

Z drugiej strony, rozumowanie dedukcyjne jest odwrotną koncepcją. Chodzi o to, ile długości odejmuje się od całkowitej długości płaskiej z powodu zagięcia.

Prawidłowe użycie tych liczb gwarantuje, że końcowa część będzie dokładnie pasować do projektu po gięciu. Zapobiega to błędom, marnowaniu metalu i niepotrzebnym przeróbkom.

Odległości otworów i szczelin

Umieszczenie otworów lub szczelin zbyt blisko zagięć może zdeformować lub osłabić część. Metal wokół zagięcia rozciąga się i ściska. Naprężenie to wpływa na pobliskie otwory, powodując ich wypaczenie lub nadanie im owalnego kształtu.

Dobrą zasadą jest umieszczanie otworów lub szczelin w odległości co najmniej dwa do trzech razy większej niż grubość blachy od linii zagięcia. Na przykład, jeśli blacha ma grubość 1 mm, otwory należy umieścić w odległości co najmniej 2-3 mm od zagięcia.

Przestrzeganie tych wytycznych zapobiega zniekształceniom i zapewnia prawidłowe ułożenie części podczas montażu.

Minimalna długość kołnierza

A kołnierz to zagięta krawędź służąca do wzmocnienia części lub zapewnienia punktów mocowania. Jeśli kołnierz jest zbyt krótki, trudno będzie go dokładnie wygiąć. Może to nawet osłabić część lub spowodować niedokładności podczas produkcji.

Bezpieczna minimalna długość kołnierza to zazwyczaj czterokrotność grubości metalu i promienia gięcia. Na przykład, jeśli grubość metalu wynosi 1 mm, a promień gięcia 2 mm, kołnierz powinien mieć co najmniej 6 mm długości (4 × 1 mm grubości + 2 mm promienia).

Dłuższe kołnierze ułatwiają gięcie i zwiększają wytrzymałość części. Przestrzeganie tych minimalnych długości pomaga uniknąć problemów podczas produkcji.

Uwagi dotyczące gięcia

Wiedza na temat wpływu gięcia na blachę pomaga zapobiegać typowym problemom produkcyjnym. Gwarantuje to, że części pasują i działają prawidłowo w rzeczywistym świecie.

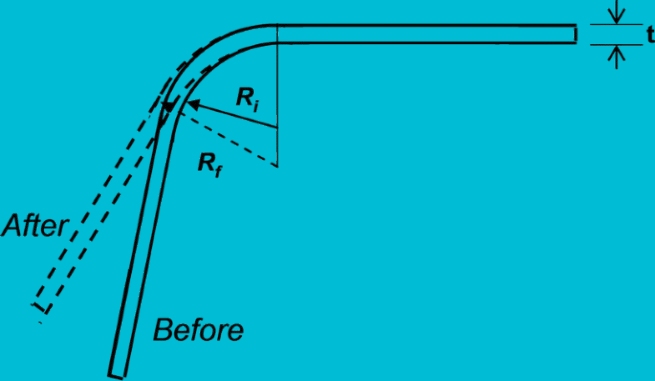

Sprężynowanie i sposób kompensacji

Odskoczyć występuje, gdy metal próbuje powrócić do swojego pierwotnego kształtu po zgięciu. Jest to zjawisko powszechne w niemal wszystkich metalach. Po zgięciu arkusz nie pozostaje dokładnie pod ustawionym kątem - lekko sprężynuje.

Aby to zrekompensować, należy "przegiąć" metal nieco poza docelowy kąt. Na przykład, jeśli chcesz wygiąć metal pod kątem 90 stopni, możesz początkowo wygiąć go pod kątem 92 lub 93 stopni. Po zwolnieniu nacisku metal sprężynuje z powrotem do pożądanego kąta 90 stopni.

Wielkość sprężynowania zależy od rodzaju metalu, grubości i promienia gięcia. Grubsze metale i większe promienie mają tendencję do bardziej zauważalnego sprężynowania. Zawsze testuj gięcia lub sprawdź tabelę gięcia, aby znaleźć dokładne wartości sprężynowania dla danego materiału.

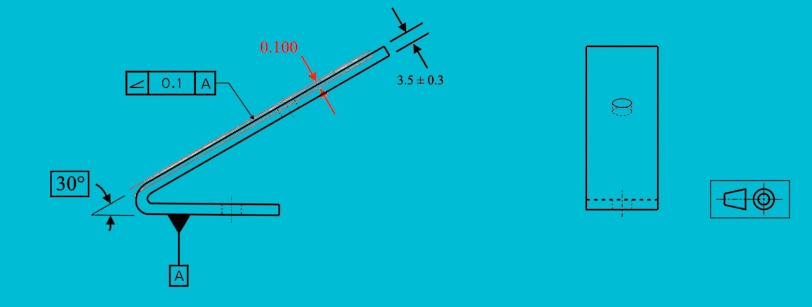

Hemming, Jogging i zagięcia offsetowe

Zawijanie, zaginanie i zaginanie z przesunięciem to specjalne techniki, które zwiększają wytrzymałość, bezpieczeństwo lub określone kształty części blaszanych.

Podwijanie to zaginanie metalowej krawędzi z powrotem na siebie. Wzmacnia to krawędzie i czyni je bezpieczniejszymi w obsłudze, usuwając ostre krawędzie. Typowe obszycie składa się z dwóch etapów: zginania pod kątem 30-45 stopni, a następnie całkowitego złożenia metalu na płasko.

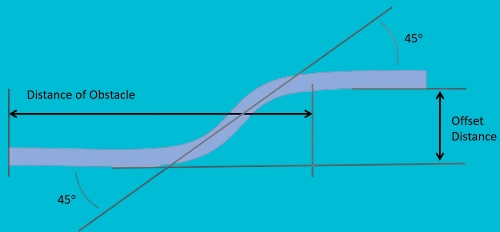

Jogging tworzy dwa przeciwległe zagięcia blisko siebie, tworząc "schodek". Pomaga to połączyć dwie sekcje blachy równo ze sobą bez zachodzenia na siebie. Zagięcia Jog wymagają wystarczających odstępów między zagięciami, aby uniknąć deformacji. Odstępy powinny być co najmniej dwa razy większe niż grubość blachy.

Zagięcia offsetowe przesuwają część blachy na boki, tworząc równoległe, ale przesunięte powierzchnie. Takie zagięcia pomagają precyzyjnie dopasować do siebie części, takie jak wsporniki lub płyty montażowe. Pozostaw wystarczająco dużo miejsca między zagięciami - przynajmniej o grubości metalu - aby zapobiec odkształceniom.

Funkcje cięcia i wykrawania

Prawidłowe cięcie i uderzanie zapewniają dokładne części, łatwiejszą produkcję i lepszą wydajność. Staranne zaplanowanie tych szczegółów zapobiega kosztownym problemom podczas produkcji i montażu.

Rozmiar i rozmieszczenie otworów

Staranny dobór rozmiarów i pozycji otworów zapewnia dobrą jakość części i łatwość montażu. Podczas wykrawania otworów należy unikać wykonywania ich w rozmiarze mniejszym niż grubość metalu. Małe otwory wymagają specjalnych narzędzi, które szybko się zużywają.

Odstępy między otworami również mają znaczenie. Odległość między otworami powinna wynosić co najmniej dwukrotność grubości metalu. Otwory umieszczone bliżej mogą się odkształcać lub rozciągać podczas cięcia lub gięcia.

Ponadto otwory należy wykonywać z dala od krawędzi i zagięć. Bezpieczna odległość to zazwyczaj dwukrotność grubości metalu plus promień pobliskiego zagięcia. Odpowiednie odstępy zapobiegają pęknięciom, zniekształceniom i osłabieniom.

Promienie narożników i wycięcia wewnętrzne

Ostre narożniki wewnętrzne powodują naprężenia i osłabiają części metalowe. Często prowadzą one do pęknięć lub rozdarć, zwłaszcza podczas gięcia. Zawsze należy stosować mały promień na wewnętrznych narożnikach.

Zalecany promień narożnika wynosi co najmniej połowę grubości metalu. Większe promienie równomiernie rozkładają naprężenia, zwiększając trwałość i zapobiegając pękaniu.

W przypadku wycięć wewnętrznych należy unikać wąskich szczelin lub skomplikowanych kształtów. Spowalniają one produkcję i często powodują zniekształcenia. Proste, większe wycięcia z zaokrąglonymi narożnikami pomagają zachować wytrzymałość i dokładność części.

Dostęp do narzędzi i odciążenia

Dostęp do narzędzi i cięcia odciążające ułatwiają produkcję. Cięcia odciążające usuwają małe metalowe sekcje w pobliżu zagięć, dając narzędziom miejsce do pracy. Zmniejszają one naprężenia, ułatwiając gięcie metalu bez zniekształceń.

Ostrożnie umieszczaj nacięcia odciążające. Umieść je w narożnikach lub ciasnych zagięciach, gdzie metal może się rozciągać lub zwijać. Zazwyczaj reliefy to małe szczeliny lub otwory na przecięciach między zagięciami.

Cięcia odciążające zapobiegają wypaczaniu lub pękaniu części. Sprawiają również, że gięcie jest szybsze, płynniejsze i bardziej precyzyjne. Zawsze planuj odpowiedni prześwit narzędzia, szczególnie podczas projektowania złożonych kształtów.

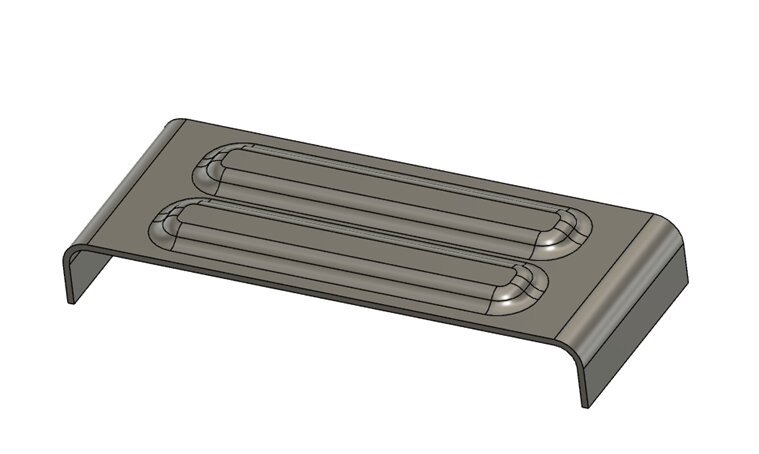

Cechy formowania

Formowanie zwiększa wytrzymałość, funkcjonalność lub poprawia wygląd części blaszanych. Dobre zaprojektowanie tych cech upraszcza produkcję i zwiększa wydajność części.

Pogłębiacze i pogłębiacze

Liczniki to kątowe wgłębienia wokół otworu. Pozwalają one na osadzenie śrub z płaskim łbem równo z powierzchnią. Pogłębiacze tworzą płaskie wgłębienie dla wkrętów lub śrub, pozwalając na całkowite zagłębienie ich łbów.

Pogłębiacze są szybkie i proste w wykonaniu, idealne do cieńszych blach. Pogłębiacze wymagają grubszego materiału i bardziej starannej obróbki.

Podczas planowania pogłębień należy zachować kąt około 82 lub 90 stopni, typowy dla standardowych śrub. Unikaj bardzo płytkich lub głębokich pogłębień, które sprawiają, że śruby źle pasują.

W przypadku pogłębień należy upewnić się, że dolna powierzchnia jest płaska, a otwór jest wystarczająco głęboki dla łba śruby. Unikaj cienkich materiałów, które nie mogą wytrzymać głębokości wymaganej dla pogłębień.

Lance i elementy mostka

Lance to nacięcia, które częściowo odłączają metalowe wypustki, tworząc małe uniesione lub ukośne sekcje. Zabezpieczają one przewody lub służą jako ograniczniki lub prowadnice w zespołach.

Cechy mostu są podobne, ale tworzone są podniesione sekcje z dwoma równoległymi cięciami. Mosty te są często używane jako punkty podparcia lub do prowadzenia kabli.

Podczas projektowania lanc należy pozostawić wystarczającą ilość metalu wokół nacięć. Wypustka powinna być na tyle szeroka, aby nie uległa zgięciu lub złamaniu podczas użytkowania. Należy również unikać umieszczania lanc zbyt blisko krawędzi lub zagięć, aby zmniejszyć ryzyko odkształceń.

W przypadku elementów mostu upewnij się, że cięcia są równoległe i mają zaokrąglone krawędzie. Unikaj ostrych narożników, które tworzą punkty naprężeń i mogą powodować rozdarcia. Zapewnij wystarczający prześwit pod mostkiem, aby łatwo włożyć przewody lub elementy mocujące.

Tolerancje i dopasowanie

Odpowiednie tolerancje zapewniają dobre dopasowanie i niezawodne działanie części. Wyraźne, realistyczne tolerancje pomagają uniknąć kosztownych korekt, opóźnień montażu i problemów z jakością w późniejszym czasie.

Tolerancje wymiarowe dla cięcia laserowego

Cięcie laserowe jest dokładna, ale istnieją pewne ograniczenia. Typowe tolerancje dla wycinanych laserowo części z blachy wynoszą od ±0,005 cala (0,13 mm) do ±0,010 cala (0,25 mm). Tolerancja ta zależy od grubości metalu i prędkości cięcia.

Cieńszy metal pozwala na mniejsze tolerancje, podczas gdy grubszy materiał może mieć większe odchylenia. Szybkie prędkości cięcia zapewniają bardziej szorstkie krawędzie i mniejszą dokładność, podczas gdy wolniejsze prędkości cięcia poprawiają precyzję, ale zwiększają koszty.

Podczas projektowania części należy pozostawić dodatkową przestrzeń wokół krytycznych obszarów. Otwory i szczeliny powinny uwzględniać luz na niewielkie zmiany rozmiaru. Dobrą zasadą jest wykonywanie otworów o około 0,01 cala (0,25 mm) większych niż rozmiar śruby lub wkrętu.

Tolerancje gięcia

Gięcie metalu wprowadza większą zmienność. Typowe tolerancje kąta gięcia wynoszą od ±1 do ±2 stopni. Gięcie grubszego metalu lub użycie większego sprzętu do gięcia może nieznacznie zwiększyć tę tolerancję.

Aby zarządzać tymi tolerancjami, unikaj projektów wymagających dokładnych zagięć - zaplanuj niewielkie korekty. Uwzględnij szczeliny lub wydłużone otwory, aby pomóc wyrównać części podczas montażu.

W miarę możliwości należy również ograniczyć liczbę zagięć. Każde dodatkowe zagięcie zwiększa niepewność, podnosząc ryzyko skumulowanych błędów.

Płaskość i kątowość

Płaskość mierzy, jak bardzo powierzchnia metalu odbiega od idealnej płaskości. Tolerancja płaskości blachy ciętej laserowo wynosi zazwyczaj około 0,01 cala na stopę (0,25 mm na 300 mm). Cieńsze arkusze łatwiej wypaczają się podczas cięcia, co zwiększa problemy z płaskością.

Kątowość opisuje, jak dokładnie krawędzie stykają się pod odpowiednimi kątami. Standardowa tolerancja kątowa wynosi zazwyczaj ±1 stopień. Węższe tolerancje kątowe wymagają starannej konfiguracji, precyzyjnych maszyn i wolniejszych prędkości produkcji.

Ekonomiczne strategie projektowania

Efektywne projektowanie pomaga zaoszczędzić pieniądze i usprawnić produkcję. Utrzymanie prostego, praktycznego i łatwego w produkcji projektu znacznie obniża koszty.

Zmniejszenie liczby części

Mniejsza liczba części w projekcie to jeden z najlepszych sposobów na obniżenie kosztów. Każda dodatkowa część wymaga więcej cięcia, gięcia, montażu i kontroli. Mniejsza liczba części upraszcza cały proces produkcji.

Połącz wiele prostych części w jeden bardziej złożony element, aby zmniejszyć liczbę części. Na przykład, zaprojektuj je jako pojedynczy wygięty element zamiast spawać ze sobą dwa wsporniki.

Zmniejszenie liczby części upraszcza również inwentaryzację. Mniejsza liczba części oznacza mniej formalności, niższe koszty magazynowania i krótszy czas montażu. Zawsze szukaj możliwości łączenia części lub eliminowania niepotrzebnych komponentów.

Projektowanie komponentów wielozadaniowych

Komponenty wielozadaniowe to części zaprojektowane do więcej niż jednego celu. Pojedyncza część, która spełnia wiele funkcji, upraszcza produkcję i zmniejsza całkowity koszt.

Na przykład wspornik blaszany mogą zawierać szczeliny lub wytłoczone elementy, które wyrównują inne komponenty podczas montażu. Eliminuje to dodatkowe części wyrównujące lub sprzęt.

Pomyśl kreatywnie o tym, jak Twoje części mogą pełnić więcej niż jedną funkcję. Starannie rozmieszczone zagięcia, szczeliny lub cechy pozwalają łączyć zadania, czyniąc części bardziej wszechstronnymi.

Minimalizacja odpadów materiałowych

Zmniejszenie ilości odpadów materiałowych bezpośrednio obniża koszty produkcji. Efektywne projekty ładnie zagnieżdżają się na arkuszu blachy, zużywając najmniejszą możliwą ilość materiału.

Zaprojektuj części, które pasują do siebie po wycięciu z arkusza, aby zminimalizować ilość odpadów. Kwadratowe lub prostokątne kształty ściśle przylegają do siebie, tworząc mniej odpadów. Złożone kształty lub wąskie cięcia często generują więcej odpadów.

Zachowaj również stałą grubość we wszystkich projektach. Mieszanie grubości wymaga wielu ustawień i powoduje marnowanie materiału. Standaryzacja grubości metalu pozwala na bardziej efektywne wykorzystanie blach.

Wnioski

Dobre projektowanie blach łączy w sobie jasne myślenie, przemyślane planowanie i wiedzę o tym, jak metal zachowuje się podczas cięcia, gięcia i formowania. Stosowanie odpowiednich promieni gięcia, tolerancji, odstępów między otworami i metod łączenia pomaga uniknąć problemów produkcyjnych i utrzymać koszty pod kontrolą.

Szukasz dostawcy, który rozumie te zasady projektowania i dostarcza wysokiej jakości części blaszane na czas? Skontaktuj się z nami już dziś, aby uzyskać fachowe wsparcie przy kolejnym projekcie. Wprowadźmy Twój projekt w życie - szybko, dokładnie i ekonomicznie.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.